Cabezales con bordes afilados hacen la extrusión más suave

Los cabezales que tengan un radio en la salida conducirán a un acabado superficial más pobre.

Una serie de problemas de flujo pueden afectar el acabado superficial, pero uno que a menudo se pasa por alto es la geometría de la salida del cabezal. Los polímeros se pegarán a las superficies del cabezal a menos que se utilicen aditivos tales como fluoropolímeros, que pueden causar cierto grado de deslizamiento sobre la pared.

Además, todos los polímeros tienen algún grado de hinchamiento debido a la orientación molecular que se produce en la salida del cabezal. Esto es debido al flujo uniaxial, que desenreda las cadenas largas del polímero en la dirección del flujo. Una vez liberado de la velocidad de flujo, el polímero retorna rápidamente a su estado "relajado" y se reorienta hasta una configuración aleatoria. Esto da lugar a una expansión, principalmente en la dirección transversal, tanto horizontal como verticalmente, y se denomina hinchamiento del material extruido.

El hinchamiento depende de la velocidad, la longitud del cabezal, la temperatura y las propiedades moleculares del polímero. La adhesión a la superficie del cabezal, combinada con el hinchamiento, hace que el polímero fluya a lo largo de la cara del cabezal después de la salida si no hay un punto de ruptura brusco, en lugar de moverse directamente en sentido axial, lejos de la cara del cabezal.

Esta situación se ve exacerbada por cualquier radio en la salida del troquel, lo que hace que el polímero continúe siguiendo la superficie debido a los efectos combinados de adhesión e hinchamiento. Tales radios de salida no suelen estar allí por diseño, pero son causados por mantenimiento y / o calibración periódicos. El contacto de los bordes de salida del cabezal con objetos duros acabará maltratando el borde afilado, creando un radio.

Aunque es aconsejable utilizar herramientas blandas para limpiar el cabezal, debe tenerse en cuenta que todos los metales que tienen un color "dorado" no son necesariamente blandos. El acero de bajo contenido de carbono tiene una dureza Rockwell (Rb) inferior a 71. El cobre puro tiene un Rb típico <10, pero algunas aleaciones de cobre son tan duras como 98 Rb mientras que las aleaciones de latón pueden ser 63 Rb.

No es raro observar a los operadores utilizando cuchillas de afeitar, espátulas de acero, taladros endurecidos, escobillas de acero, calibrador de espesores inoxidables e incluso destornilladores para trabajar en el cabezal. Estos tipos de herramientas son a menudo más duros que los bordes de salida del cabezal y a menos que los bordes estén hechos de acero tratado con calor y alto contenido de carbono, serán desgastados rápidamente.

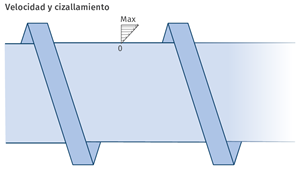

El efecto de "separación" para un borde afilado es contrastado con uno con un radio en la figura adjunta. El polímero tiende a seguir el radio debido a su adhesión a la pared, y luego se hincha cuando necesita romperse de forma limpia desde la cara del cabezal y desplazarse en sentido axial. Esto puede causar el micro-rasgado de la superficie y dejar polímero en el radio o encima de el por efecto de acumulación.

La combinación de desgarramiento junto con la acumulación en el dado es a menudo un causante de la pobre apariencia superficial en el extruido. Se ha descubierto que un radio tan pequeño como 0,010 pulgadas da como resultado un desgarramiento superficial y acumulación en el cabezal con ciertos polímeros.

Obviamente, los cabezales necesitan una limpieza periódica y si es necesario, una limpieza agresiva, incluso lo que se cree que son materiales protectores como el latón son lo suficientemente duros como para raspar los bordes afilados de un dado, creando un radio o chaflán. Para contrarrestar este efecto, la cara de salida del cabezal puede necesitar un remaquinado periódico para restaurar el borde afilado. Esto puede hacerse mediante rectificado superficial, pero requiere desmontar el cabezal, lo que resulta en un tiempo de inactividad prolongado.

Usando simplemente raspadores de cobre suave, gasa, calibradores de espesores y otras herramientas se puede evitar esta abrasión y muchos defectos superficiales.

Contenido relacionado

Extrusión: desentrañando la tasa de fusión en polímeros

Descubra cómo los tornillos de procesamiento de polímeros influyen en la tasa de fusión y su relación con la geometría del tornillo.

Leer MásDesgasificación en extrusoras: ¿izquierda, derecha o superior?

Explore cómo funciona la desgasificación en extrusoras, las diferencias entre izquierda, derecha y superior, y cómo afecta la gravedad.

Leer MásClaves para la extrusión de compuestos de fibra de vidrio

Un análisis detallado de las técnicas y consideraciones para una extrusión eficiente de polímeros con fibra de vidrio.

Leer MásExtrusión: solucione el flujo desigual o surging en husillos de dos etapas

Explore las causas de la inestabilidad en husillos de dos etapas y descubra soluciones prácticas para garantizar un funcionamiento óptimo en extrusión de plásticos.

Leer MásLea a continuación

Acoplamiento en moldeo: puntas de boquilla y manguitos de bebedero

Examinamos por qué un mal acoplamiento entre la punta y el manguito afecta el moldeo por inyección. Aquí veremos qué buscar y cómo solucionarlo.

Leer MásExtrusión: resuelva problemas de estabilidad de salida

Aprenda cómo el ajuste de la longitud llena en la zona de dosificación y la presión del cabezal pueden mejorar el rendimiento de una extrusora.

Leer MásMoldeo por soplado: guía completa y preguntas frecuentes

¿Está interesado en el moldeo por soplado? Conozca las ventajas, desventajas y fundamentos de este proceso de transformación de plásticos.

Leer Más