Optimice su proceso de inyección: guía para elegir la boquilla ideal

Las boquillas de la inyectora de propósito general (GP, por sus siglas en inglés), que siguen siendo el estándar del sector, pueden causar innumerables problemas a los moldeadores. Existen alternativas que deberían examinarse.

El proceso de inyección implica cientos de detalles. Encontrar y arreglar los detalles que cuestan dinero puede eventualmente quebrar un taller de moldeo. El problema es que hay tantos detalles que la mayoría de nosotros podemos volvernos locos buscándolos todos.

Aquí nos centraremos en la boquilla, ignorada a menudo. Es cierto que se trata de un componente menor de una máquina de moldeo, pero puede causar problemas importantes en cuanto a pérdida de beneficios, calidad de las piezas y producción, sin mencionar las molestias para el procesador.

El uso de una boquilla incorrecta puede arruinar el día de un moldeador y hacer que las gerencias se estremezcan ante las pérdidas (si es que se dan cuenta). Empezaremos por enumerar los problemas que se plantean y detallaremos lo que hay que hacer para que la vida en planta sea mucho más fácil y rentable.

Aquí una lista parcial de los problemas derivados de usar una boquilla incorrecta:

1. Mal diseño/instalación

a. Tiempo y, o, disparos excesivos para cambios de color

b. Transferencia de calor excesiva al casquillo del bebedero frío

c. Fuerza de contacto incorrecta

d. Alto riesgo de corto circuito y riesgo para repararlo

e. Contaminación

f. Hilos

g. Daños personales.

2. Mal control de la temperatura

a. Babeo de boquilla

b. Boquilla obstruida

c. Interrupciones de ciclo

d. Hilos

e. Disparos cortos o incompletos

f. Variación en las tolerancias/tamaños

g. Tiempo de inactividad de la máquina

h. Daños personales.

No dispongo de valores concretos en dólares para que se pongan manos a la obra, pero creo que son miles de dólares al día. Además, no sé cómo contabilizar la afectación humana. Hable con cualquiera que haya cambiado boquillas. Le aseguro que, mínimo, se ha quemado alguna vez. ¿Por dónde empezamos para hacer su vida más fácil, productiva y segura, al tiempo que ahorra dinero?

Errores comunes en el diseño de boquillas para inyección de plástico

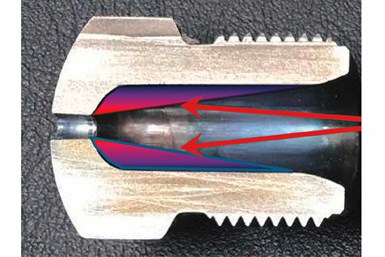

Fig. 1 Observe el área coloreada en la punta de esta boquilla GP. Muestra un espacio muerto que al provocar flujo de arrastre causa degradación de la resina y problemas de purga/cambio.

Fuente: J. Bozzelli.

Comience con el diseño de la boquilla. El propósito del cuerpo y la punta de la boquilla es proporcionar una vía de flujo libre para el plástico fundido, desde el extremo del barril hasta el casquillo del bebedero del molde.

Parece sencillo, pero la mayoría de los moldeadores le prestan poca atención e ignoran graves defectos de diseño. Comenzaremos con la trayectoria del flujo a través de la punta de boquilla más común (Fig. 1).

Observe las zonas coloreadas, son “espacios muertos”. Este espacio muerto retiene el plástico que primero llena la boquilla y permanece allí durante toda la producción, mientras que el plástico fundido fluye por el canal central. ¿No me cree? Vaya a cualquier máquina con una boquilla GP. A continuación, cambie el color o la resina y luego haga unos cuantos disparos hasta que vea únicamente el nuevo color.

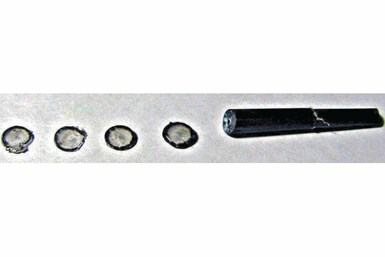

Fig. 2 Aquí se muestran los disparos número 9-14 en un cambio de color negro a gris utilizando una boquilla GP. Se trata de disparos secuenciales (sin purga, pero se utilizó un tornillo especial). Esto ilustra el tiempo prolongado que se tarda en pasar de un color al siguiente debido a los puntos muertos de la boquilla GP.

Fuente: J. Bozzelli.

Deténgase, retire la boquilla de forma segura y deje que se enfríe sin limpiar el polímero del interior. A continuación, taladre con cuidado el plástico del centro desde el extremo posterior. Comience con un taladro que sea aproximadamente del tamaño del orificio de la boquilla.

Limpie las virutas de plástico, no vaya demasiado rápido ni demasiado lejos, ya que no quiere rayar el interior de la boquilla. A medida que pasa a brocas más grandes podrá ver el color anterior cerca de las paredes laterales. Esto prueba el flujo de arrastre en los lados.

¿Aún no está convencido? Eche un vistazo a las figuras 2, 3 y 4, que muestran un cambio de color que va del negro al gris. Se trata de tomas secuenciales, sin purga, pero utilizando un tornillo bien diseñado.

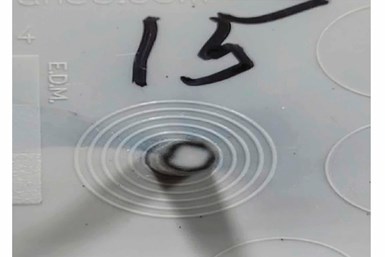

Fig. 3 Aquí se muestra el disparo número 15 de una transición de negro a gris (sin purga). El anillo negro en el exterior del bebedero indica flujo de arrastre en la boquilla GP.

Fuente: J. Bozzelli.

El impacto negativo de las boquillas GP en la producción

Las figuras 2 a 4 muestran claramente que las boquillas GP tienen un espacio muerto que provoca un flujo de arrastre, lo que contribuye sustancialmente a prolongar el tiempo y a requerir disparos adicionales para efectuar cambios de color/resina.

Entonces, ¿por qué las puntas GP siguen siendo el estándar en la industria? Me resulta difícil responder sin ponerme blasfemo, pero son lo primero que cambio cuando exploro una máquina. En la Fig. 5 se muestra una boquilla que recomiendo, diseñada por Jim Fattori, columnista de Plastics Technology. Es de flujo libre y estupenda para eliminar los hilos.

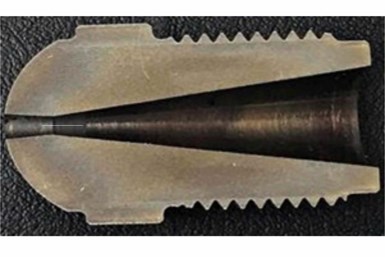

Otra opción es comprar la denominada “boquilla cónica completa”, que se muestra en la Fig. 6. Es de flujo libre y también excelente para eliminar los hilos. Cuesta unos 5 dólares más que una boquilla GP estándar.

Boquillas de flujo libre y cónicas: soluciones para optimizar la inyección

Fig. 4 Este es un estudio de purga, pasando de negro a transparente. Obsérvese que el anillo exterior del bebedero es negro y que el canal de flujo interior resulta perfectamente transparente. Esta imagen muestra el flujo de arrastre a través de la punta de una boquilla GP.

Fuente: J. Bozzelli.

En resumen, las boquillas GP causan problemas importantes, que desperdician:

1. Plástico

2. Compuesto de purga

3. Tiempos de máquina

4. Tiempo de operador

5. Tiempos de limpieza

6. Costo del residuo de la purga y el tiempo de su retirada.

Debido a estos problemas con las boquillas GP estándar, le insto que las cambie lo antes posible por la versión de flujo completo o cónica. En primer lugar, tire todas las boquillas estándar o GP al contenedor de chatarra metálica. A continuación, utilice las boquillas de flujo libre o, si es necesario (rara vez), la cónica inversa.

Fig. 5 Diseñada por Jim Fattori, columnista de Plastics Technology, esta boquilla es de flujo libre y, según se dice, elimina los hilos. (Foto Jim Fattori)

Fuente: Jim Fattori.

Cómo elegir la boquilla adecuada para su máquina de moldeo

Compruebe la superficie de contacto de la punta contra el casquillo del bebedero para asegurarse de que el contacto se produce en el interior del radio.

El mejor sello se logra con una pequeña área de contacto en el radio interior, pero el área de contacto debe ser lo suficientemente grande como para no pelar el orificio del casquillo.

La fuerza de contacto puede oscilar entre 2 y 6 toneladas para poder contener el polímero fundido a 40,000 psi en aplicaciones de pared delgada. Además, un área de contacto más pequeña transferirá menos calor de la punta de la boquilla al casquillo del bebedero. Se supone que la unidad de inyección está centrada en el casquillo del bebedero.

Fig. 6 Boquillas totalmente cónicas, como esta, reducen al mínimo los espacios muertos en los que el material puede quedar colgando.

Fuente: J. Bozzelli.

Consideraciones adicionales para un proceso de inyección eficiente

Además, es posible que haya encontrado un aislante que detenga la transferencia de calor de la punta caliente de la boquilla al casquillo frío del bebedero, tema que trataré en mi próxima columna.

En resumen: deseche la boquilla GP e instale una boquilla cónica completa. Es más fácil y rápido de purgar debido a la reducción del espacio muerto. ¡Compruébelo usted mismo!

Acerca del autor

John Bozzelli

Es el fundador de Injection Molding Solutions (Moldeo Científico) en Midland, Michigan, un proveedor de servicios de capacitación y consultoría para moldeadores por inyección, incluyendo LIMS, y otras especialidades. Póngase en contacto con el autor en john@scientificmolding.com o scientificmolding.com

CONTENIDO RELACIONADO

-

Cálculo preciso del volumen en máquinas de moldeo por inyección

Descubra la importancia de calcular el volumen de inyección y cómo garantizar que su cilindro tenga la capacidad adecuada. Evite errores comunes en el moldeo por inyección.

-

Guía de limpieza para el sistema de plastificación

Todo lo que necesita saber sobre la limpieza y mantenimiento del sistema de plastificación. Descubra cómo minimizar el tiempo de parada y desperdicios en procesos de extrusión y moldeo por inyección.

-

Tiempo de residencia en inyección de plástico: cálculo y factores clave

Aprenda sobre el tiempo de residencia en inyección de plástico, cómo calcularlo y los factores clave que afectan la cantidad de plástico fundido en el husillo.

.jpg;width=70;height=70;mode=crop)