Extrusión de plástico recuperado: considere una extrusora ventilada

Descubra por qué necesita husillos de dos etapas para extraer los volátiles que puede contener el plástico recuperado posconsumo. El diseño del tornillo puede ser un complejo acto de equilibrio. Esto es lo que necesita saber.

Los esfuerzos para recuperar plásticos usados y reprocesarlos en nuevos productos se aceleran a medida que la industria avanza hacia una economía circular. Esto podría llevar a los procesadores de extrusión a su primera exposición a extrusoras ventiladas con tornillos de dos etapas, diseñados para extraer cualquier volátil contenido en los residuos.

Diferencias entre extrusoras de un solo tornillo ventiladas y sin ventilación

Hay muchas diferencias entre una extrusora de un solo tornillo ventilada y sin ventilación, mucho más que un simple agujero en el barril para la desvolatilización. Los tornillos ventilados funden el polímero en su primera etapa, que suele ser de la mitad a dos tercios de la longitud de un tornillo de una sola etapa, suponiendo que sea igual a L/D.

Eso, habitualmente, significa que la calidad de salida o fusión (o ambas) será menor que la generada por un tornillo de una sola etapa de tamaño comparable. La segunda etapa del tornillo debe diseñarse para eliminar más polímero del que produce la primera etapa.

En otras palabras, la capacidad de transporte de la segunda etapa debe exceder la de la primera. Es la única forma de mantener el área de ventilación del tornillo parcialmente llena; de lo contrario, la fusión saldrá de la ventilación y se producirá poca o ninguna desvolatilización.

La primera etapa de un tornillo de dos etapas funciona esencialmente sin presión del cabezal (solo presión atmosférica) en la abertura de ventilación, o incluso a presión reducida debido a un vacío en la ventilación. Eso significa que la segunda etapa no solo debe exceder el rendimiento de la primera, sino también manejar el contraflujo causado por la presión del cabezal, o la resistencia al flujo a través de las herramientas después del extremo del tornillo.

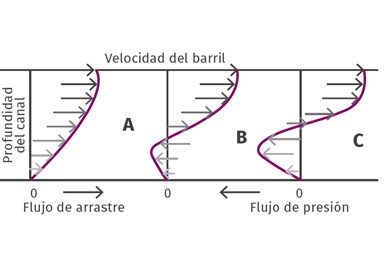

Dado que, obviamente, la primera y la segunda etapa del tornillo giran a la misma velocidad, la forma más fácil y mejor de cumplir con esos requisitos es hacer que los filetes de la segunda etapa sean más profundos. La salida de la segunda etapa se compone del flujo hacia adelante o “flujo de arrastre” y el contraflujo o “flujo de presión”, que resta del flujo de arrastre para reducir la salida neta.

Desafíos en el diseño de la segunda etapa

El problema de diseño surge cuando se analiza el efecto de la profundidad del canal en la salida con y sin presión de cabezal. La primera etapa es trabajar sin presión del cabezal, por lo que todo es flujo de arrastre, y su salida se puede calcular con precisión.

El diseño adecuado de la segunda etapa requiere un conocimiento relativamente preciso de la presión del cabezal para obtener el equilibrio correcto de salida entre las dos etapas. Hay varias maneras de conseguir esto. La más precisa son los datos experimentales. La segunda es una caída de presión calculada a través de las herramientas. Los datos experimentales requieren una prueba en el mismo equipo (o casi idéntico) con aproximadamente la misma salida.

Requerimientos para calcular la caída de presión

Por el contrario, el cálculo de la caída de presión requiere conocer la viscosidad del polímero a diferentes velocidades de cizallamiento y temperaturas, junto con detalles geométricos completos de los componentes internos de todos los conductos aguas abajo del tornillo, además de un conocimiento considerable del flujo del polímero.

En este diseño, “A” no muestra presión del cabezal, por lo que todo el flujo es aguas abajo. “B” muestra un grado de presión del cabezal que causa aproximadamente ¼ de flujo de presión, por lo que el flujo neto se reduciría a ¾ de “A”. “C” muestra más presión del cabezal, por lo que la salida se reduce casi a la mitad.

Crédito: J. Frankland.

En la ilustración adjunta, “A” no muestra presión del cabezal, por lo que todo el flujo va aguas abajo. “B” muestra un grado de presión del cabezal que causa aproximadamente ¼ de flujo de presión, por lo que el flujo neto se reduciría a ¾ de “A”. “C” muestra mayor presión del cabezal, por lo que la salida se reduce casi a la mitad.

Para lograr el mejor equilibrio de salida de la segunda etapa, el flujo de arrastre debe ser proporcional a la profundidad del canal, mientras que el flujo de presión es proporcional al cubo de la profundidad del canal, y depende en gran medida de la viscosidad. Las conjeturas sobre esta función de diseño pueden ser costosas, así que asegúrese de tener buenos datos o un diseñador competente si se pasa a extrusoras ventiladas.

Filtración adicional al procesar PCR

Cuando se procesa PCR, a menudo se necesita una filtración adicional de masa fundida debido a la probabilidad de cierta contaminación. Por lo general, se usan filtros o paquetes de filtros más finos para eliminar los contaminantes, lo que eleva la presión del cabezal. Por lo tanto, si está cambiando el equipo de filtración, es posible que los datos antiguos de caída de presión a través de las herramientas ya no sean necesariamente aplicables.

Acerca del autor

Jim Frankland

Jim Frankland es un ingeniero mecánico que ha estado involucrado en todo tipo de procesos de extrusión durante más de 40 años. Ahora es presidente de Frankland Plastics Consulting, LLC. Contacto: jim.frankland@comcast.net o (724) 651-9196.

CONTENIDO RELACIONADO

-

Mejores prácticas para evitar problemas en el peletizado

Encuentre aquí una guía rápida sobre cómo mantener su línea de peletización produciendo material de calidad.

-

Alpla Recycling inaugura planta de reciclaje de PEAD en Toluca

Con una inversión de 20 millones de euros, Alpla Recycling inauguró su nueva planta de reciclaje de polietileno de alta densidad en Toluca. Anuncian que en 2022 invertirán 20 millones de euros adicionales para duplicar su capacidad de procesamiento.

-

Impacto de la temperatura en las propiedades de los polímeros

Explore cómo la temperatura afecta las propiedades mecánicas de polímeros. Entienda el DMA y su relevancia para evaluar propiedades de carga.

.jpg;width=70;height=70;mode=crop)