Prueba de velocidad del flujo MFR: cómo realizarla

Conozca cómo el peso molecular influye en las pruebas MFR, impactando propiedades como resistencia al impacto y fatiga.

Nota del editor: Esta es la segunda parte de un especial con dos entregas. Puede encontrar las ligas de la serie completa a continuación:

Descifrando la prueba MFR: implicaciones en polímeros y plásticos

Para apreciar completamente las fortalezas y debilidades de la prueba de velocidad de flujo de la masa fundida (MFR), es importante saber la manera en que se realiza la prueba. La metodología está recogida en la norma ASTM D 1238, mientras que el correspondiente estándar internacional es el ISO 1133. Hay pequeñas diferencias entre los métodos, pero esencialmente realizan la misma función.

Ambos establecen la tasa a la cual un polímero fluye bajo condiciones muy específicas a través de un instrumento con una geometría muy específica. Para el método de ASTM, el cilindro en el cual se carga el material tiene un diámetro de 0,376 pulgadas y en la parte inferior del cilindro hay una inserto extraíble con una abertura aún más pequeña u orificio, como se conoce generalmente.

Mientras que unos pocos materiales se controlarán mediante un orificio no estándar, la abertura estándar tiene una altura de 0.315 pulgadas +0.001 pulgadas y un diámetro de 0.0825 pulgadas +0.00025 pulgadas.

Especificaciones y consideraciones de la prueba MFR

Las tolerancias aquí sugieren que se consideren críticas las dimensiones de la trayectoria de flujo... y lo son. Los instrumentos de velocidad de flujo de la masa fundida (MFR) vienen con un calibre pasa/no pasa para el orificio del diámetro, que se debe usar regularmente para asegurarse de que la abertura está dentro de las especificaciones.

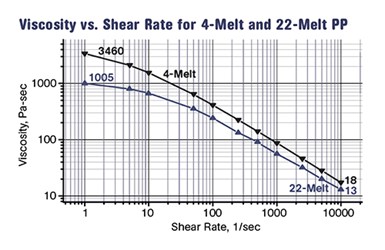

Debido a que la viscosidad de un polímero varía con la velocidad de flujo o la velocidad de cizalla, una caracterización completa de la viscosidad debe permitir las mediciones en múltiples velocidades de cizalla y producir un gráfico que refleje esta relación. Un reómetro capilar puede proporcionar esos datos, pero no un medidor de la velocidad de flujo del fundido. Aquí se ve el resultado de un reómetro capilar para dos polipropilenos.

Los orificios están disponibles en diferentes materiales y algunos son más duraderos que otros, particularmente contra los efectos de limpieza agresiva que pueden ampliar la abertura. Además, la limpieza de la superficie superior e inferior del orificio puede reducir la altura. Estos son factores que pueden afectar la exactitud de las mediciones.

Suponiendo que el equipo físico esté en buenas condiciones, la prueba consiste en establecer primero la temperatura apropiada para el material sometido a prueba. Las temperaturas prescritas son específicas del polímero: el policarbonato (PC) se prueba típicamente a 300°C, el polietileno, a 190°C, etc.

Para algunos polímeros existen dos o incluso tres condiciones reconocidas que se pueden utilizar y generalmente es el proveedor de resinas el que decide cuál se utiliza. Probablemente, el mejor ejemplo de esto es el ABS, donde una de tres diferentes temperaturas puede utilizarse para realizar la prueba. Por lo que al realizar las pruebas de control de calidad es importante utilizar las mismas condiciones que su proveedor de material si espera obtener los mismos resultados. Igual que la geometría del orificio, es muy importante la calibración de la temperatura.

El otro parámetro clave es la masa que se coloca en la muestra de material una vez que se ha cargado en el cilindro y se ha llevado a la temperatura especificada. Este es también un punto de referencia específico del polímero y pueden ser un número acordado por todos, como 1,2 kg para el PC, o puede ser uno de dos o tres valores, como en el caso del ABS.

Para cada una de las tres temperaturas que pueden ser utilizadas para probar el ABS hay una masa particular que acompaña esa temperatura. Puede utilizar 200°C con una carga de 5 kg, 230°C con 3,8 kg o 220°C con 10 kg. Y, sí, cada condición le dará un resultado diferente para el mismo compuesto. El valor real de MFR proporcionado por la prueba se expresa en gramos/10 minutos y se rige por las condiciones de prueba y la composición del material sometido a prueba.

Diferencias entre reometría capilar y prueba MFR

Este es el fundamento importante con respecto a esta prueba: la carga es la entrada que conduce el material a través del orificio; la tasa de flujo es el resultado. En consecuencia, la prueba MFR es una prueba constante de esfuerzo de cizalla, no una prueba constante de la velocidad de cizalla. Por definición es una configuración de presión limitada.

En este sentido es diferente de un reómetro capilar, un dispositivo para medir la viscosidad que puede controlar y variar la velocidad de flujo de la prueba mientras mide la fuerza requerida para lograr esa tasa de flujo.

La reometría capilar es una prueba controlada de velocidad de cizalla y pueden proporcionar una verdadera medida de la viscosidad, o resistencia al flujo. Y debido a que la viscosidad de un polímero varía con la velocidad de flujo o velocidad de cizalla, una caracterización completa de la viscosidad debe permitir mediciones en múltiples velocidades de cizalla y la producir un gráfico que refleje esta relación. La figura 1 muestra la salida de un reómetro capilar para dos materiales polipropileno.

Aquí es donde surge una de las críticas comunes de la prueba de MFR. Los críticos señalan que mientras la reometría capilar proporciona una imagen completa de la relación entre la viscosidad y la velocidad de cizalla a través de una amplia gama de condiciones que reflejan muchos procesos diferentes, la prueba MFR capta solamente un punto en la curva.

Esto es cierto. La pregunta es, "¿y qué?" Esta crítica implica que la prueba MFR fue diseñada para proporcionar alguna indicación de la procesabilidad. Nunca fue su propósito primario. Sólo se pretende proporcionar una manera simple de medir el peso molecular promedio relativo (MW) del polímero. Cuando MW disminuye, aumenta la MFR. Ya que el MW afecta el rendimiento de los materiales poliméricos, es algo que debe ser de interés.

Cuando un proveedor de policarbonato crea una gama de grados distinguida sobre todo por su MFR, es para identificar los productos que de acuerdo su MW promedio. El peso molecular influye en rendimiento al impacto, resistencia a la fatiga, resistencia a la fluencia, resistencia al agrietamiento por esfuerzo ambiental y las propiedades de barrera.

Cuanto mayor sea el MW, mejor será el rendimiento. Cuando un proveedor establece una gama de especificaciones alrededor de un valor nominal publicado de MFR para un grado, no lo hace porque le importe cómo se procesará el material en una pieza particular de equipo. El proveedor controla la MFR porque sabe que esto es un indicador de que el MW promedio del material está bajo control y dentro de la gama acordada.

El valor real de la MFR tiene sin duda implicaciones para el proceso. Nadie pretendería que un policarbonato con una MFR de 4 g/10 min. fluya tan lejos por la misma trayectoria de flujo y bajo las mismas condiciones de moldeo que uno con una MFR de 20 g/min. Pero la verdadera diferencia en la viscosidad no es tan grande como estos números sugieren, porque la diferencia en la velocidad de flujo significa una diferencia en la velocidad de cizalla y con tasas más altas de cizalla viene una viscosidad más baja.

La velocidad de cizalla en la cual se realiza una prueba de velocidad de flujo de la masa fundida es realmente proporcional al valor de la velocidad de flujo. Multiplicando la MFR por aproximadamente 2.2 dará la velocidad de cizalla en la cual se realizó la prueba. Así un material fundido a 4 se prueba a una velocidad cizalla de aproximadamente 8,8 seg-1, mientras que el material fundido a 20 se prueba en 44 seg-1. No sólo son diferentes estas velocidades de cizalla, sino que no representan las velocidades de cizalla experimentadas por polímeros bajo la mayoría de procesos de fundido.

En el siguiente artículo exploraremos la relación cuantitativa entre MFR y MW, la utilidad del uso de las bajas velocidades de cizalla para medir el MW y las razones por las que algunos procesadores están convencidos de que variaciones en su proceso son causadas por la variación lote a lote de la velocidad de flujo del material (MFR).

CONTENIDO RELACIONADO

-

¿Cuánto dura el coronavirus en las superficies?

Investigadores observaron cuánto tiempo puede sobrevivir el virus en cartón, plástico y acero inoxidable, así como después de haber sido nebulizado y suspendido en el aire.

-

Mejores prácticas para evitar problemas en el peletizado

Encuentre aquí una guía rápida sobre cómo mantener su línea de peletización produciendo material de calidad.

-

Cristalinidad en polímeros: aplicaciones en el procesamiento de PET

Aprenda sobre los factores y procesos que afectan la cristalinidad en polímeros y cómo optimizar la producción y calidad de productos a base de PET.

.jpg;width=70;height=70;mode=crop)