Cómo moldear termoplásticos reforzados con fibras largas

Claves y ‘know-how’ sobre las máquinas, los moldes y el proceso para obtener el máximo de los plásticos reforzados, unos materiales de alto rendimiento.

#tpe

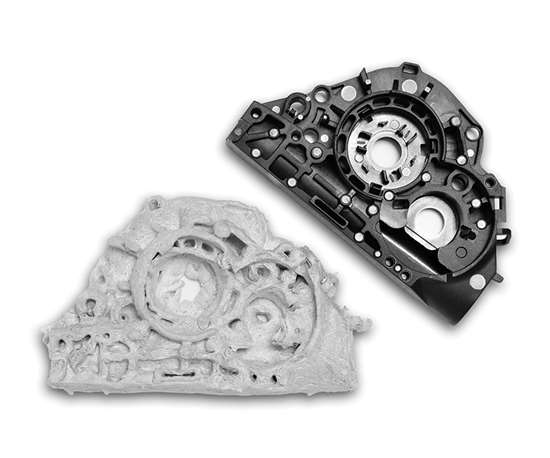

Los termoplásticos reforzados con fibras largas (LFRTs) son utilizados en aplicaciones de moldeo por inyección que demandan excelentes propiedades mecánicas. Mientras que la tecnología de LFRT es capaz de entregar excelentes propiedades mecánicas como resistencia, rigidez e impacto, la forma como estos materiales se procesan juega un papel importante en el desempeño final de la pieza.

Para poder procesar exitosamente los LFRT es importante entender qué los hace únicos. Entender las diferencias entre los LFRT y los termoplásticos reforzados convencionales permite tomar las decisiones correctas en cuanto a equipos, diseños y procesamiento para maximizar los beneficios de los termoplásticos reforzados con fibras largas.

Contenido destacado

La diferencia entre los LFRT y los compuestos con fibras de vidrio cortas es la longitud de las fibras. En los LFRT, la longitud de las fibras tiene la misma longitud del pellet. Esto es debido a que la mayoría de LFRT son producidos por medio de un proceso de protrusión en lugar de una combinación intensiva por cizalladura. En la manufactura de los LFRT, hilos continuos de fibra de vidrio son halados a través de un cabezal, en donde son impregnados con resina termoplástica.

Este cilindro continuo de plástico reforzado es luego cortado o pelletizado en longitudes típicas de 10-12 mm. En contraposición, los compuestos convencionales con fibra de vidrio corta incorporan fibras de 3-4 mm de longitud que ya han sido reducidas típicamente a menos de 2 mm en una extrusora intensiva por cizalladura.

La longitud de la fibra contenida en el pellet de LFRT contribuye al aumento de las propiedades mecánicas de los LFRT. La resistencia al impacto o tenacidad es incrementada manteniendo su rigidez. Siempre que las fibras se mantengan largas durante el proceso de moldeo, se genera un "esqueleto interno" que les proporciona las propiedades mecánicas mencionadas.

Sin embargo, un mal procesamiento puede convertir un producto de fibras largas en un material de fibras cortas. Si la longitud de las fibras es comprometida durante el procesamiento, el nivel de desempeño que se desea puede no ser alcanzado.

Para poder mantener la longitud de las fibras durante el moldeo, se deben tener en cuenta tres factores: la máquina de inyección, el diseño de la pieza y el molde y las condiciones de procesamiento.

Consideraciones en los equipos

Una pregunta muy frecuente en el procesamiento del LFRT es si se pueden utilizar equipos existentes de moldeo por inyección. En la gran mayoría de casos, los equipos usados para moldear compuestos con fibras cortas se pueden usar para moldear LFRT, pero en algunos casos se pueden requerir equipos adicionales para ayudar a preservar la longitud de las fibras.

Un husillo de propósito general con las zonas típicas (alimentación – compresión - dosificación) puede trabajar bien, aunque se puede reducir el daño a las fibras reduciendo la relación de compresión en la zona de dosificación. Una zona de dosificación con una relación de compresión de 2:1 es excelente para productos LFRT.

Husillos, cilindros y otros equipos fabricados con aleaciones metálicas especiales no son necesarios, debido a que los LFRT no son más abrasivos que los termoplásticos tradicionales reforzados con fibras de vidrio.

Otra pieza que se puede beneficiar de una revisión de diseño es la boquilla de la máquina. Algunos materiales termoplásticos se procesan más fácilmente con una boquilla de ángulo inverso, que puede generar un alto grado de cizallamiento cuando el material es inyectado a la cavidad del molde. Este tipo de boquilla degradaría de forma significativa la longitud de las fibras en un compuesto con fibras largas.

Se recomienda una boquilla de "flujo libre" al 100%, para permitir un fácil flujo de las fibras largas de la boquilla hacia la pieza. Adicionalmente, el diámetro de la boquilla y del bebedero deben tener una dimensión generosa de 5.5mm (0.25 pulgadas) o más y estar libre de aristas vivas. Es importante entender como el material fluye a través de la máquina hasta el molde para identificar lugares donde la cizalladura podría romper las fibras.

Diseño de la pieza y del molde

Las buenas prácticas para el diseño de las piezas y el molde ayudan en gran medida a mantener la longitud de las fibras de los LFTR. Al eliminar las aristas vivas en las esquinas de la pieza (incluyendo venas de refuerzo, y otras características) se evitan esfuerzos innecesarios en la pieza y también se reduce el desgaste de las fibras.

La pieza debe ser diseñada con un espesor de pared constante, preferiblemente en toda su extensión. Grandes variaciones en el espesor de pared pueden generar un llenado inconsistente y una orientación no deseable para las fibras. En los lugares donde se necesitan paredes más gruesas o más delgadas, se deben evitar los cambios abruptos en el espesor porque estos pueden generar zonas de alta cizalladura que a su vez pueden dañar las fibras y ser una fuente de concentración de esfuerzos.

Siempre se intenta ubicar el punto de inyección en las paredes más gruesas para que el flujo se dirija a las paredes más delgadas, siendo éstas las últimas del llenado.

Las buenas prácticas para el diseño de piezas plásticas sugieren que manteniendo espesores menores a 4 mm (0.160 pulgadas), se promueve un flujo uniforme y se reduce la probabilidad de obtener defectos como rechupes y vacíos. Para compuestos LFRT, el espesor de pared óptimo es de 3 mm (0.120 pulgadas), con un espesor mínimo de 2mm (0.080 pulgadas). Espesores menores a 2mm aumentan la probabilidad de ruptura de fibras una vez que el material ha entrado en el molde.

El diseño de la pieza es solo un aspecto del herramental; también es importante considerar la forma en que el material entra al molde. Como los canales de alimentación y los puntos de inyección conducen el material a la cavidad del molde, una gran parte del daño de las fibras puede ocurrir en estas zonas si no están correctamente diseñadas.

Cuando se diseña un molde para compuestos LFRT, se prefieren canales de alimentación completamente redondos, con un diámetro mínimo de 5.5mm (0.250 pulgadas). Otro canal de alimentación diferente a este (completamente redondo) tendrá aristas vivas, que pueden aumentar el esfuerzo y el daño de las fibras de vidrio durante el moldeo. También son aceptables los canales de colada caliente abiertos.

Los puntos de inyección deben tener un espesor mínimo de 2mm (0.080 pulgadas). En lo posible deben estar ubicados a lo largo de un borde que tenga flujo libre a la cavidad. Los puntos de inyección ubicados en las caras de la pieza requerirán un giro de 90°, lo que promueve la ruptura de las fibras y reduce el desempeño mecánico.

Finalmente, se debe tener cuidado con las líneas de soldadura y cómo se relacionan con las áreas de la pieza que van a estar sometidas a carga (o esfuerzo) durante su uso. Se debe tener cuidado con la ubicación de los puntos de inyección para mover las líneas de soldadura a las zonas donde se esperen menores niveles de esfuerzo mecánico.

Un análisis computacional de llenado puede ayudar a identificar donde se ubicarán las líneas de soldadura. Un análisis estructural por elementos finitos (FEA) se puede usar para comparar la ubicación de las áreas con mayores esfuerzos mecánicos y la ubicación de las líneas de soldadura identificadas en el análisis anterior.

Es importante tener en cuenta que estas recomendaciones de diseño de piezas y moldes son solo eso, recomendaciones. Existen muchos ejemplos de piezas con paredes delgadas, variaciones en su espesor y detalles finos en su geometría que obtienen buen rendimiento mecánico utilizando compuestos LFRT. Sin embargo, entre más se alejen de estas recomendaciones, mayor será el esfuerzo que se debe invertir para asegurar que se obtendrán todos los beneficios de esta tecnología de fibras largas.

Condiciones de proceso

Las condiciones de proceso son fundamentales para tener éxito con los termoplásticos reforzados con fibra larga. Es posible fabricar piezas buenas con material LFRT usando máquinas de inyección de propósito general y moldes diseñados correctamente mientras se usen los parámetros de proceso correctos. Sin embargo, aún teniendo el equipo y molde ideal, la longitud de las fibras se puede ver afectada si se parametriza de manera incorrecta el proceso.

Es importante ser muy consciente de las condiciones que la fibra encontrará a medida que viaja a través del proceso e identificar las zonas que pueden causar una cizalladura excesiva.

Primero se debe monitorear la contrapresión. Altas contrapresiones introducen grandes fuerzas de cizalladura en el material, reduciendo la longitud de las fibras. Considere empezar sin contrapresión y empiece a aumentarla solo hasta el punto en donde el tornillo se mueva de manera consistente y pareja durante la plastificación. Una contrapresión de 1.5 a 2.5 bar (20-50 Psi) normalmente es suficiente para lograr una plastificación consistente.

Altas velocidades del husillo pueden también tener un efecto negativo. Entre más rápido gire el tornillo, existe una mayor probabilidad de que material sólido y no fundido entre a la zona de compresión y generen daños en las fibras. Similar a la recomendación de la contrapresión, se debe usar la velocidad mínima de giro de tornillo que garantice una plastificación consistente. Velocidades entre 30 y 70 RPM son comunes cuando se moldean compuestos LFRT.

En el proceso de inyección, la fusión ocurre por dos fenómenos que trabajan juntos, el cizallamiento y el calor. Como la intención es preservar la longitud de las fibras reduciendo la cizalladura, entonces se requiere más calor. Dependiendo de la resina, no es raro ver temperaturas de proceso superiores a las usadas en compuestos convencionales en cerca de 10-30°F.

Sin embargo, antes de simplemente aumentar las temperaturas del barril, intente invertir el perfil de temperaturas del barril. Normalmente, las temperaturas en el barril aumentan a medida que el material se mueve de la tolva hasta la boquilla; pero para los LFRT, son recomendadas mayores temperaturas en la tolva. Invirtiendo el perfil de temperatura se ablandarán los pellets del LFRT antes de que entren a la zona de compresión que es la región con mayor cizalladura. Esto puede contribuir en gran medida a mejorar la longitud final de las fibras.

Un último ítem en relación con el procesamiento es el uso de remolidos o reciclados. Remoler las partes inyectadas o los canales de alimentación resulta normalmente en fibras mucho más cortas; por esto el uso de remolido no se puede realizar sin comprometer la longitud promedio de las fibras. Un porcentaje máximo del 5% de remolido se puede usar sin reducir significativamente las propiedades mecánicas. Mayores niveles afectarán de manera negativa la resistencia al impacto y otras propiedades mecánicas.

Acerca de los autores

Karl Hoppe es un ingeniero de desarrollo Senior en RTP Company en Winona, Minn. Ha dirigido el equipo de desarrollo de materiales estructurales desde 2001 y ha sido galardonado con una patente sobre los materiales VLF de RTP. Contacto: (507) 474-5367; khoppe@rtpcompany.com; rtpcompany.com

Bruce Vietor es el representante del servicio técnico de Midwest de RTP. Cuenta con 37 años de experiencia práctica trabajando con moldeadores e ingenieros de moldes. Contacto: (507) 474-5306; Bvietor@rtpcompany.com.

CONTENIDO RELACIONADO

-

Conceptos básicos de manufactura aditiva

Manufactura aditiva es un término de moda tanto en la industria manufacturera como también en sectores de consumo masivo. Entienda de qué se trata y cuáles son sus alcances para la industria de plásticos.

-

Cristalinidad en polímeros: aplicaciones en el procesamiento de PET

Aprenda sobre los factores y procesos que afectan la cristalinidad en polímeros y cómo optimizar la producción y calidad de productos a base de PET.

-

Coca-Cola lanza la campaña de reciclaje “Hagamos esto Juntos”

La empresa busca cumplir con sus objetivos de recuperar y reciclar el 100% de sus envases vendidos para 2030, que sus envases incluyan cuando mínimo 50% de materiales reciclados y que el 50% de su portafolio sea retornable.