Cómo calcular la fuerza del muelle en moldes de tres placas

Le enseñamos a calcular la fuerza necesaria del muelle para moldes de inyección de tres placas, asegurando separaciones precisas y sin daños.

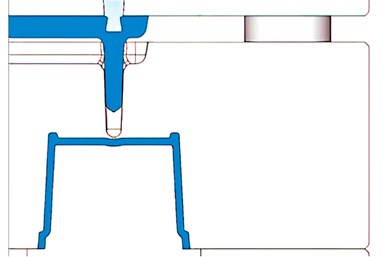

El orden en que se separan las líneas de partición en un molde de tres placas es fundamental para el funcionamiento del molde y la calidad de las piezas que fabrica. Dicho esto, la línea de partición entre la placa de respaldo del canal y la placa A debe separarse en primer lugar, como se muestra en la figura 1.

El canal permanece unido a la placa de respaldo del canal gracias a los pines de retención. El propósito de este paso inicial es romper la compuerta y desalojar la(s) punta(s) del canal mientras las partes siguen confinadas entre la cavidad y el núcleo.

Si la compuerta no se rompe primero, puede causar un problema si el molde se abre primero entre la cavidad y las placas del núcleo. Uno de estos problemas es la distorsión o, incluso, una fractura en la parte superior. Otro problema que puede surgir es un vestigio notorio de la compuerta o punto de inyección.

El peor de los casos ocurre cuando la compuerta está tan firmemente adherida a la pieza, que puede arrancarla completamente del núcleo y permanecer en la cavidad, lo que imposibilita su expulsión. Inicialmente, esta apertura no suele requerir más de ⅛ a ¼ de pulgada. Por eso se suele denominar “rotura” inicial y no apertura inicial de la línea de partición. Por esto yo la llamo “línea de partición 1A”.

Cómo separar las líneas de partición en moldes de tres placas

Existen varios métodos para garantizar que el molde se abra primero en esta línea de partición. Algunos de ellos son muelles de uretano, mecanismos de bloqueo (tanto internos como externos), retenedores de placas, jaladores de rodillos y por fricción, y bloqueos de placas.

Algunos de estos dispositivos solo separan las placas una corta distancia, otros separan las placas por completo, y otros simplemente retienen dos placas para obligar a otras a abrirse primero. Cada uno tiene su propia aplicación y método de funcionamiento. Basta elegir el que le resulte más cómodo o con el que haya tenido una buena experiencia.

A veces, el diseño y el tamaño del molde permiten utilizar cualquiera de estos métodos. Pero en ocasiones el diseño o el tamaño del molde limitan los métodos físicamente posibles. También hay que tener en cuenta el peso de las placas que se desea retener.

Por ejemplo, los jaladores de rodillo o por fricción funcionan bien en moldes pequeños e insertos MUD, pero yo nunca los utilizaría en placas grandes y pesadas. Por el contrario, los retenedores mecánicos de placas y los bloqueadores de placas pueden soportar cargas muy pesadas, pero suelen ser excesivos para moldes pequeños.

Prevención de problemas de distorsión en moldes de inyección

Mi preferencia personal para esta apertura inicial siempre han sido los muelles elastoméricos. Son sencillos, fiables, no mecánicos, silenciosos y baratos. Me gustan más que los muelles tradicionales porque no hay posibilidad de que una pieza metálica rota quede atrapada dentro del molde.

Los proveedores de componentes para moldes suelen ofrecer estos muelles en poliuretano, con dureza entre 70 y 100 Shore A. Sin embargo, no es raro que los fabricantes de moldes compren barras de uretano y fabriquen sus propios muelles a medida debido a que requieren un material más duro o más blando, o una longitud o diámetro no disponible comercialmente.

Y como ninguna ley dice que los muelles tienen que ser redondos, pueden tener cualquier forma imaginable. Los muelles de uretano presentan dos aspectos negativos. En primer lugar, el material tiene una temperatura de operación continua de solo 150-170 °F. El segundo es la estimación de cuánta fuerza se requiere para empujar repetidamente la placa A lejos de la placa de respaldo de canal. Aunque la apertura inicial no tiene que ser muy larga, la “fuerza de rotura” inicial puede ser considerable.

Cálculo de la fuerza del muelle para moldes de tres placas

Es posible realizar una buena estimación de cuánta fuerza se requiere para asegurar la separación inicial adecuada de la línea de separación. Lo primero que hay que hacer es calcular el peso de la placa A. Longitud × ancho × espesor / 1,728 in3/ft3 × 480 libras por ft3 para acero al carbono le dará una buena aproximación del peso. Supongamos que su placa A mide 12 × 12 × 6 pulgadas. En este ejemplo, la placa A pesa alrededor de 280 libras. La fórmula para calcular la cantidad de fuerza necesaria para mover inicialmente un objeto en reposo es el peso del objeto, multiplicado por el coeficiente apropiado de fricción estática.

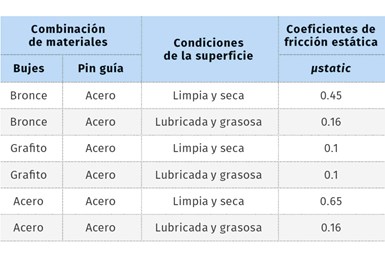

En la tabla 1 se muestran los coeficientes de fricción estática entre varios materiales de bujes y su respectivo pin guía. Supongamos que el molde tiene el buje y su respectivo pin guía en acero templado. Por lo tanto, la fuerza necesaria sería de 280 libras multiplicada por el coeficiente de fricción estática. Haciendo cuentas: la fuerza necesaria para superficies lubricadas sería de unas 45 libras y la fuerza necesaria para superficies secas sería de unas 182 libras. Sorprende cómo un poco de grasa reduce la fuerza necesaria en más de un 300 %. Una vez que la placa A empieza a moverse, la cantidad de fuerza necesaria para mantenerla en movimiento será sustancialmente menor: en muchos casos, entre un 15 y un 30 % menos.

La figura 2 muestra la fuerza aproximada derivada de un único muelle de uretano de 100 Shore A de varios diámetros, varias longitudes y dos cantidades diferentes de compresión. Observe que la longitud del muelle no afecta a la fuerza aplicada, solo lo hace el porcentaje de compresión. La cantidad que un muelle de uretano se extiende más allá de su agujero cuando está en estado libre, es básicamente la misma que la precarga de un muelle tradicional en espiral.

Está en un estado comprimido cuando el molde está cerrado. La figura 2 es solo una referencia, ya que varía de un proveedor a otro. Por lo tanto, utilice los valores nominales de los muelles que le sugiera la empresa a la que se los compre.

Un error común es comprimir de manera excesiva el resorte con la creencia de que asegurará que las placas se separen correctamente. Si bien esto puede ser cierto, hay que tener en cuenta los ajustes de cierre del molde en una máquina de moldeo. Cuando un molde se cierra, normalmente lo hace a una velocidad rápida, pero a una presión baja durante la mayor parte de la carrera de cierre.

Esto se hace para reducir el tiempo del ciclo, pero minimizando el daño potencial al molde. Justo antes de que el molde esté completamente cerrado (0.050 - 0.100 pulgadas), la velocidad disminuye rápidamente y la presión aumenta, a menudo hasta el máximo disponible.

Por lo tanto, es mejor que el muelle no sobresalga más de lo necesario. Dicho de otro modo, es recomendable utilizar un muelle de menor longitud con menos compresión total para obtener la misma cantidad de fuerza aplicada. Esto ayuda a minimizar la distancia que el molde está cerrado antes de entrar en alta presión y ayuda a prevenir daños por atrapamientos entre las líneas de partición.

Minimizar daños por atrapamiento en moldes de inyección

No es un error utilizar lo que matemáticamente sería una fuerza excesiva de resorte. De hecho, en el ejemplo anterior, calculamos que harían falta 182 libras para que la placa A se moviera en seco. Para una placa de este tamaño, probablemente utilizaría dos muelles de 1 pulgada de diámetro, 1 pulgada de largo y solo un 10 % de compresión, únicamente porque los muelles de 1 pulgada de diámetro son fáciles de conseguir.

Según la figura 2, los dos muelles tendrían una fuerza total de 2,650 libras, casi 15 veces más que el requisito mínimo calculado. Una alternativa mejor sería utilizar cuatro muelles de menor diámetro y menor longitud, que tuvieran una longitud de compresión mucho menor. Eso le permitiría al procesador tener las dos mitades del molde más juntas antes de entrar en alta presión.

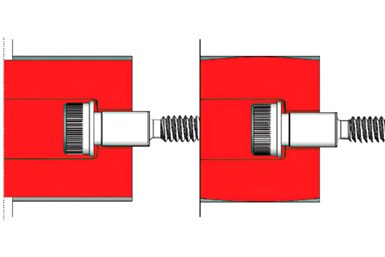

El uso de una fuerza de resorte excesiva presenta un pequeño inconveniente. Tiene un efecto directo sobre la cantidad de presión de cierre disponible de la máquina. Pensemos en términos de extremos por un momento. Si tiene cuatro muelles grandes con un índice de compresión de 2,500 libras cada uno, reduce la cantidad de presión de cierre que intenta mantener el molde cerrado en 10,000 libras o cinco toneladas. Eso no suele ser un problema, pero es bueno tomarlo en cuenta, en el caso de que tenga algún pin guía que se parezca a la figura 3 y el coeficiente de fricción estática sea ridículamente alto.

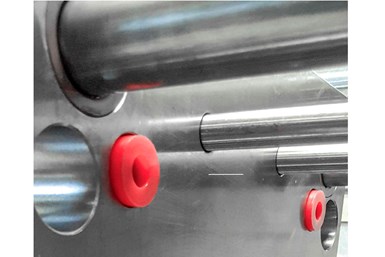

Evite los bujes o casquillos de bolas

Recientemente ha habido una afluencia de bujes o casquillos de bolas para sistemas de expulsión guiados y parece que están ganando impulso en otras áreas de un molde. Si ha pensado utilizar este tipo de buje en la placa A y, o, en una placa expulsora en un molde de tres placas para reducir la cantidad de fricción y, supuestamente, aumentar la vida útil de los bujes, le advierto que no lo haga, por dos razones. Sin tener en cuenta el costo adicional de este elemento, con el tiempo existe la posibilidad de que las bolas se salgan de su alojamiento y acaben dañando la cavidad, como se muestra en la figura 4.

La segunda razón, y la más importante, es que funcionan demasiado bien. Eso las convierte en un peligro para la seguridad. En un molde de tres placas, estas dos placas flotan. Si casi no tienen fricción estática, un ligero empujón puede hacerlas mover con facilidad, potencialmente, mientras la mano de un operario está dentro intentando retirar un patín o carro atascado.

Los muelles deben colocarse de manera que ejerzan presión sobre las placas de manera uniforme. Debido a que tratan de superar las fuerzas de fricción entre los pines guía y sus bujes, lo mejor es colocar los muelles cerca de los bujes, como se muestra en la figura 6. Separar los muelles lo máximo posible también ayuda a reducir la posibilidad de que las placas se flecten o deformen.

Cuando un muelle de uretano se comprime, se abomba hacia fuera. Por lo tanto, el orificio en el que se coloca el muelle debe tener en cuenta esta dilatación. El perno que retiene el muelle también debe tener suficiente holgura alrededor del eje, así como debajo de la cabeza, como se muestra en la figura 5.

Acerca del autor

Jim Fattori

Jim Fattori es un moldeador de inyección de tercera generación con más de 40 años de experiencia en moldeo. Es el fundador de Injection Mold Consulting LLC, y también es ingeniero de proyectos para una gran moldeadora de múltiples plantas en Nueva Jersey. Contacto: jim@injectionmoldconsulting.com; injectionmoldconsulting.com.

CONTENIDO RELACIONADO

-

Fabricación de moldes en México: una nueva frontera

Más allá de las reparaciones y el mantenimiento, existe en México un sector de fabricación de moldes en crecimiento que brinda suministro y apoyo local al creciente sector automotriz del país, entre otros

-

La importancia de las temperaturas de fusión y del molde

Explore cómo las condiciones de proceso, como la temperatura de fusión y del molde, influyen en las propiedades finales de los polímeros y piezas moldeadas.

-

Desafíos en la ventilación de moldes: velocidad de flujo y calidad

Descubra la ciencia detrás del sistema de venteo en el moldeado de plástico. Desde su funcionamiento básico hasta cómo el aire y el plástico interactúan para obtener piezas de calidad.