Moldeo por inyección: ¿Qué controla su tiempo de ciclo?

Siga estas pautas para maximizar sus ganancias en la fabricación de productos plásticos mediante moldeo por inyección.

Nota del editor: consulte aquí más contenido relacionado con este especial.

Mis puntos fuertes son el diseño de piezas, el diseño y pruebas de moldes, la cotización de piezas y la gestión de proyectos. Pero soy un aspirante a transformador. Esto se debe a que los moldes y el moldeo están muy interrelacionados. Sin un conocimiento profundo de ambos campos, la solución de problemas de moldeo puede ser un reto y, a menudo, uno muy frustrante. Me puse en contacto con John Bozzelli y le pedí que colaborara en este artículo para ayudar a unir los dos campos.

El objetivo de este artículo es asistir a quienes participan en el procesamiento y la solución de problemas de un molde de inyección para producir las mejores piezas posibles en el tiempo de ciclo más rápido posible.

Para no hacer esta columna muy extensa, se hace referencia a muchas de las columnas de John, así como a algunos artículos escritos por Phil Burger, de Burger and Brown Engineering. Aunque entraré en muchos detalles, no es nada comparado con la multitud de factores adicionales que un procesador debe considerar al tratar de establecer el mejor proceso. Solo voy a hablar de los elementos que afectan el tiempo de ciclo.

Muchos de ustedes conocen el viejo dicho de nuestro sector: “No vendemos piezas moldeadas, sino tiempo de máquina”. Eso no es del todo cierto. El hecho es que vendemos tiempo de máquina estimado, y ahí un moldeador puede ser muy rentable o presentar pérdidas.

Al principio de cualquier proyecto, incluso antes de construir o recibir el molde, hay que cotizar las piezas. Existen al menos 14 factores que se deben tener en cuenta a la hora de estimar el tiempo de ciclo. De esos 14 factores, solo el tiempo de ciclo es una estimación, y con demasiada frecuencia, una estimación aproximada.

Incluso al realizar un análisis de flujo, el tiempo de ciclo sigue siendo una estimación. Aunque un análisis de flujo puede ofrecer una predicción bastante precisa del tiempo de llenado y de enfriamiento necesarios, no puede predecir el funcionamiento del molde, de la máquina y, en muchos casos, del operario. Tampoco puede predecir lo bien que se establecerá el proceso en una máquina determinada, especialmente en un modelo antiguo.

Por lo tanto, el objetivo a la hora de presupuestar cualquier pieza moldeada por inyección es ser muy crítico con el tiempo de ciclo estimado y añadir un pequeño porcentaje para cubrir cualquier problema imprevisto, sin sobrecostear el artículo.

Si la cantidad anual de piezas es baja, no va a perder mucha ganancia si subestima el tiempo de ciclo. Pero en el caso de lotes de gran volumen, es mejor que la estimación del tiempo de ciclo sea muy precisa o saldrá perjudicado. En el sector inmobiliario, el lema es “ubicación, ubicación, ubicación”. En nuestro negocio, el lema debería ser “tiempo de ciclo, tiempo de ciclo, tiempo de ciclo”.

Después de construir el molde o de que llegue a su planta, es el momento de la primera prueba, de saber si se va a ganar dinero o no. También es cuando muchas de las opciones para mejorar el tiempo de ciclo, como tener la pieza ideal y el diseño del molde, son variables relativamente fijas que no pueden cambiarse y deben tratarse lo mejor posible.

Ir más allá

Regla número 1. Nunca le diga al técnico de procesamiento el tiempo de ciclo esperado. Déjelo hacer su trabajo y que logre el mejor proceso posible. Si le pregunta por qué, simplemente dígale: “Confío en que usted sabe hacer su trabajo”.

Regla número 2. Menciónele al técnico de procesamiento el tiempo de ciclo esperado después de que ajuste el proceso, si el tiempo final termina siendo más largo que el ciclo cotizado. Por desgracia, es demasiado frecuente que los tiempos de ciclo se alarguen innecesariamente cuando no afectan el sueldo del técnico de procesamiento (rara vez ocurre). Se requiere entonces un poco de diplomacia. Pregúntele al técnico cuál cree que sea el motivo del ciclo más largo de lo indicado y ofrezca su ayuda para superarlo. En este momento un procesador bien informado vale su peso en oro, especialmente cuando va más allá.

Casi todos los procesadores que conozco empiezan por pedir una copia de la ficha técnica del material. Incluso, si han utilizado una resina básica un millón de veces, saben que cada marca y grado tienen diferencias, algunas menores y otras mayores. Empiezan con las recomendaciones del fabricante sobre las temperaturas del barril, la temperatura del molde, las revoluciones del tornillo, la contrapresión, etc. (eso suponiendo que la hoja de datos del material tenga siquiera recomendaciones para los parámetros de la máquina. Muchas no las tienen). Luego aplican sus conocimientos de moldeo para ajustar y establecer un proceso repetible.

Muchos transformadores piensan que su trabajo está finalizado y que han hecho otro gran trabajo cuando control calidad y el cliente aprueban el proceso. Por desgracia, esto está más lejos de la realidad de lo que creemos.

Existe una gran posibilidad de que hayan dejado decenas de miles de dólares sobre la mesa por no haber ido más allá. También hay una gran probabilidad de que el proceso que una vez hizo piezas buenas empiece a “escupir” piezas malas unas horas más tarde. Es entonces cuando se empiezan a girar los mandos y a apretar los botones, alterando el proceso previamente “establecido”.

Dicho esto, veamos en profundidad cómo reducir el tiempo de ciclo de un molde, tener un proceso más robusto y mejorar la calidad de las piezas moldeadas.

Elementos del ciclo de un molde

El tiempo de ciclo global de un molde es la combinación de los tiempos de los 11 componentes enumerados a continuación. Al tratar de minimizar el tiempo de ciclo, considere cada uno de estos componentes individualmente. Analice también cómo cualquier ajuste en un componente puede afectar o afectará a los demás componentes, puesto que todos están interrelacionados de un modo u otro.

- Tiempo de cierre y bloqueo del molde.

- Tiempo de llenado o inyección.

- Tiempo de empaquetado y sostenimiento (sellado de compuerta).

- Retraso de plastificación o descompresión antes de plastificación (predescompresión).

- Tiempo de recuperación o plastificación.

- Descompresión del husillo posterior a la plastificación (posdescompresión).

- Tiempo de enfriamiento.

- Retraso en el enfriamiento o tiempo de inactividad antes del tiempo de apertura del molde.

- Tiempo de apertura del molde.

- Tiempo de expulsión de la pieza (y de captura del robot).

- Tiempo de retracción del expulsor (y del robot).

Temperatura de expulsión

Quiero comenzar esta discusión con la evaluación del tiempo requerido para enfriar la pieza. El enfriamiento suele implicar el mayor porcentaje del tiempo de ciclo de cualquier molde. De hecho, puede ser el 80 % o más del tiempo de ciclo. Sin embargo, con demasiada frecuencia no se tiene en cuenta la refrigeración en el diseño de la pieza, en el diseño del molde y, especialmente, en la etapa de procesamiento. Pero ahora la pieza ya ha sido diseñada y el molde está construido. Entonces, ¿qué se puede hacer en el proceso para que el tiempo de refrigeración sea lo más eficiente posible?

Lo primero es revisar la temperatura de expulsión de las piezas. Siempre me sorprende la cantidad de moldeadores que expulsan piezas que tienen la misma temperatura que su torre de refrigeración, o más fría. Algunos procesadores dirán que a medida que las piezas se apilan bajo el molde o al final de una rampa, la cantidad acumulada de calor que aún emana de las piezas puede hacer que algunas piezas con tensión interna se deformen. Para eso están las cintas transportadoras y los ventiladores de refrigeración.

Algunos dirán que las piezas están bien, pero partes del canal están todavía fundidas y se pegan a las piezas. Para eso sirve el recolector de bebederos o el robot. He visto piezas de nailon con tiempos de ciclo drásticamente prolongados porque los operarios se quejaban de que las piezas estaban demasiado calientes. Para eso están los guantes. Todo el mundo tiene sus excusas para prolongar los tiempos de ciclo, pero muy pocos presentan razones válidas para ello.

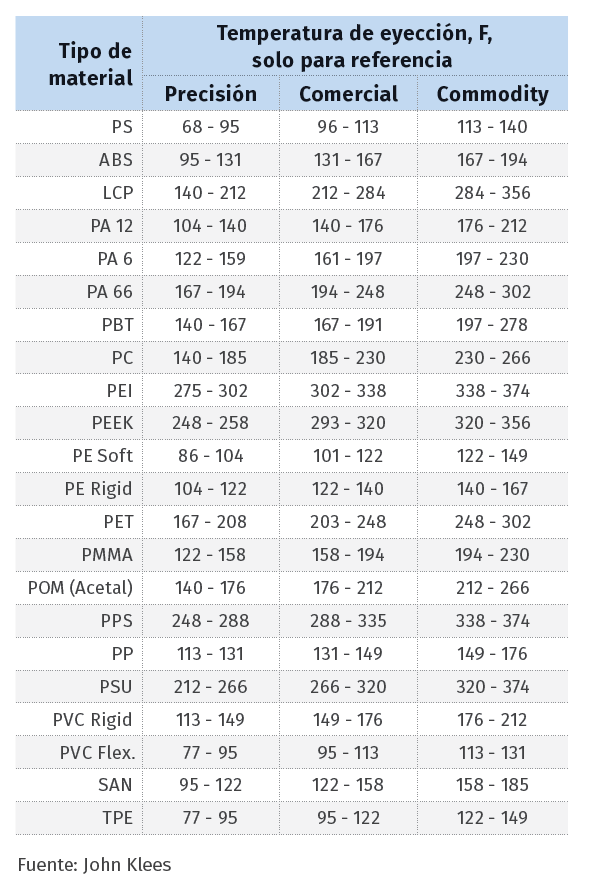

La tabla adjunta muestra las temperaturas de expulsión típicas para diversos materiales en función de la precisión de las piezas para moldear. Por supuesto, estos valores son solo de referencia. Pueden variar considerablemente en función de la geometría de la pieza, especialmente del espesor de pared. Aunque puede expulsar una pieza de pared gruesa sin ningún problema ni deformación, empezará a sentir que se calienta y posiblemente se deforme justo en su mano. Esto se debe a que el centro de la pieza todavía está fundido y el calor aún migra a la superficie.

Temperaturas de expulsión típicas para diversos materiales.

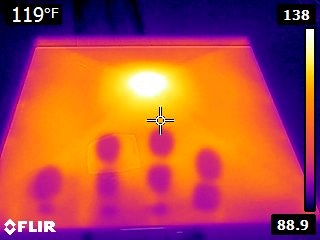

Cuando se habla de temperatura de expulsión se habla de la pieza, no del canal. Usted no vende canales. La mejor manera de comprobar la temperatura de una pieza moldeada es con una cámara de imagen térmica de infrarrojos (IR). Los termómetros IR con punto de láser no son tan precisos ni informativos. Compruebe la temperatura de la pieza justo antes de que sea expulsada, o inmediatamente después.

La figura 1 muestra una imagen térmica de una pieza con compuerta central y un espesor de pared uniforme. Como era de esperar, la compuerta o inicio del flujo de material es la zona más caliente de la pieza. Observe también cómo algunos dedos absorben rápidamente el calor de la pieza. Estas cámaras son así de precisas y de informativas. Los puntos calientes de una pieza suelen controlar el tiempo de enfriamiento. Cualquier cosa que se pueda hacer en el molde para reducir el punto caliente, como un inserto de aleación de cobre o un mejor circuito de refrigeración, puede ahorrarle varios segundos de tiempo de ciclo.

FIG. 1 Imagen térmica de una pieza moldeada. (Foto J. Fattori)

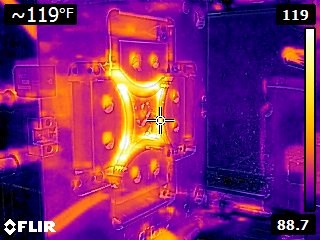

También es útil tomar una imagen térmica del molde (Fig. 2) o al menos palpar los puntos calientes con la mano o con un termómetro (pirómetro) de contacto inmediatamente después de abrir el molde. Por desgracia, suele haber un problema a la hora de tomar imágenes térmicas por IR. Los moldes de acero son muy reflectivos y suelen dar malas lecturas de temperatura, incluso cuando los parámetros se ajustan para medir el metal en lugar del plástico. Hay aerosoles disponibles como el Magnaflux SKD-S2 para recubrir la superficie del molde, lo que reduce la reflectividad del acero y da resultados mucho mejores. Sin embargo, a menudo es más fácil simplemente poner un poco de cinta adhesiva mate en las zonas de interés.

FIG. 2 Imagen térmica de un molde. (Foto J. Fattori)

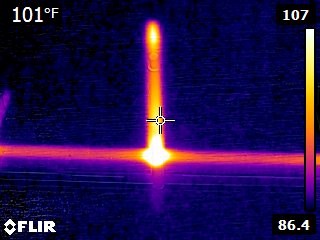

Aunque no es lo que se vende, no resulta extraño que el bebedero y el canal controlen el tiempo del ciclo. El problema suele estar en la intersección del bebedero, el canal y el pozo frío. Ahí está la sección más gruesa, como se muestra en la figura 3.

FIG. 3 Imagen térmica de un canal “frío”. Foto J. Fattori

Si el tiempo de enfriamiento es demasiado corto, el pozo frío puede separarse del canal, como se muestra en la figura 4A, o el bebedero puede separarse del canal, como aparece en la figura 4B. Cuando el bebedero se separa del canal, puede quedarse en la cavidad al abrirse el molde. Usted sabe que ocurrirá en el siguiente disparo.

FIG. 4A Si el tiempo de enfriamiento es demasiado corto, el pozo frío puede separarse del canal, como se muestra aquí. (Foto J. Fattori)

FIG. 4B Si el tiempo de enfriamiento es demasiado corto, el bebedero también puede separarse del canal. Cuando esto ocurre, el canal puede quedarse en la cavidad al abrirse el molde. (Foto J. Fattori)

Entonces, ¿qué se puede hacer para mejorar la situación y reducir el tiempo del ciclo? Algunas sugerencias:

- Asegúrese de que el casquillo del bebedero está muy pulido para la mayoría de los materiales, pero arenado para las poliolefinas y los elastómeros.

- Reemplace el casquillo del bebedero por uno con un cono interior más pequeño.

- Rebaje el casquillo del bebedero para hacerlo más corto, pero nunca deje que la cabeza del casquillo se apoye en un inserto de la cavidad o canal.

- Reemplace el casquillo del bebedero frío por un casquillo de bebedero caliente.

- Añada refuerzos donde el bebedero se cruza con el canal y donde el canal se cruza con el pozo frío (Fig. 5).

- Agregue nervios de refuerzo al canal, especialmente en los moldes de tres placas, para evitar problemas en la expulsión (doblamiento).

El próximo mes, John y yo analizaremos otras áreas importantes para ayudar a reducir el tiempo de ciclo de un molde.

Jim Fattori

Jim Fattori es un moldeador de inyección de tercera generación con más de 40 años de experiencia en moldeo. Es el fundador de Injection Mold Consulting LLC, y también es ingeniero de proyectos para una gran moldeadora de múltiples plantas en Nueva Jersey. Contacto: jim@injectionmoldconsulting.com; injectionmoldconsulting.com.

John Bozzelli

Es el fundador de Injection Molding Solutions (Moldeo Científico) en Midland, Michigan., un proveedor de servicios de capacitación y consultoría para moldeadores por inyección, incluyendo LIMS, y otras especialidades. Póngase en contacto con john@scientificmolding.com; scientificmolding.com

CONTENIDO RELACIONADO

-

Procesamiento de PET: inyección soplado, extrusión de película y fibra

Descubra los factores clave en el procesamiento del PET y cómo abordar los problemas típicos en la producción de envases, películas y fibras de PET.

-

Inyección: cómo ajustar las temperaturas en el cilindro

Descubra cómo elegir las temperaturas adecuadas en las zonas del cilindro para lograr piezas de calidad y una producción estable en el moldeo por inyección.

-

Optimice la configuración de su máquina de moldeo por inyección

Aprenda cómo utilizar gráficas de presión vs tiempo en moldeo por inyección para mejorar la calidad y eficiencia de su proceso.

.jpg;width=70;height=70;mode=crop)