Moldeo por inyección ¿Qué controla su tiempo de ciclo?: refrigeración de moldes

Siga estas pautas de refrigeración de moldes en el moldeo por inyección para maximizar sus ganancias.

Nota del editor: consulte aquí más contenido relacionado con este especial.

Los moldes se diseñan con un número determinado de circuitos de refrigeración. Mi definición de circuito de refrigeración es un poco más amplia que la de la mayoría. Considero que un circuito es una combinación de los componentes individuales entre el distribuidor de entrada y salida del controlador de temperatura (temperador), la torre de refrigeración o el enfriador (chiller).

Por lo tanto, un circuito incluiría los accesorios del distribuidor, los de las mangueras, las mangueras, los accesorios del molde, el canal de refrigeración dentro del molde, así como cualquier desviación dentro del canal de refrigeración, como un bafle, un burbujeador o fuente, un pin térmico, incluso un codo de 90°. Al igual que una cadena, el circuito suele ser tan bueno como su eslabón más débil. Para minimizar el tiempo de ciclo, es vital asegurarse de que todo el circuito de refrigeración y el refrigerante que fluye a través de él se utilizan con la máxima eficacia.

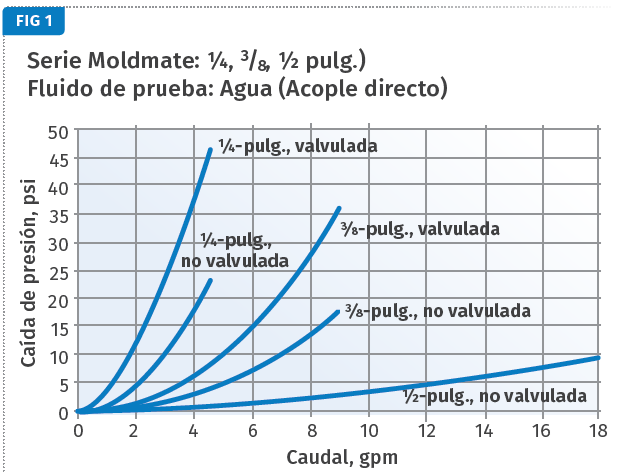

Lo primero que recomiendo hacer es comprobar que el molde se haya instalado correctamente. Busque cualquier cosa que pueda restringir el flujo o aumentar la presión del refrigerante que entra y sale del molde. ¿Tienen el tamaño adecuado las válvulas de bola en los distribuidores? ¿Tienen las mangueras un diámetro interior suficiente? ¿Alguna de las mangueras es excesivamente larga? ¿Está alguna de las mangueras doblada o con una curva pronunciada? (Las mangueras tienen un radio de curvatura mínimo.) ¿Tiene alguno de los accesorios de las mangueras una válvula de cierre automático interno? La mayoría de los proveedores dicen que la pérdida de presión y de caudal es “mínima” con los racores con válvula. La Fig. 1 sugiere que no es así.

FIG. 1 Pérdida de presión y caudales de los racores para líneas de agua.

Crédito: Parker Hannifin Corp.

El flujo de agua a través de cualquier componente, como una manguera, accesorio o canal de agua, depende del diámetro interior, la longitud total y la presión aplicada al agua. Por lo tanto, para tener un circuito eficiente, es mejor disponer de diámetros más grandes y longitudes lo más cortas posibles que minimizan la presión requerida.

Si se trata de un molde que ha heredado y parece que tiene algunos kilómetros, sería prudente retirar los accesorios de agua e inspeccionar los canales de refrigeración en busca de una acumulación de sarro, óxido, óxido de calcio, cal o biopelículas, como se muestra en la Fig. 2.

Solo unas milésimas de pulgada de cualquiera de estos depósitos aislarán las paredes del canal y reducirán de manera drástica la conductividad térmica, lo que prolongará absolutamente el tiempo de ciclo. De hecho, una acumulación de apenas 0.015 pulgadas, o el espesor de cuatro hojas de papel, puede aumentar la temperatura del acero hasta en 50 °F. Esta es otra razón para tener un plan de mantenimiento preventivo del molde, en especial para los moldes que contienen pequeños pasajes de flujo, como bafles y burbujeadores (fuentes).

Mientras tiene los accesorios desmontados, compare el diámetro interior de los accesorios con el diámetro interior de los agujeros del molde. Los agujeros del molde deberían tener al menos el diámetro del accesorio, pero normalmente son mucho más grandes.

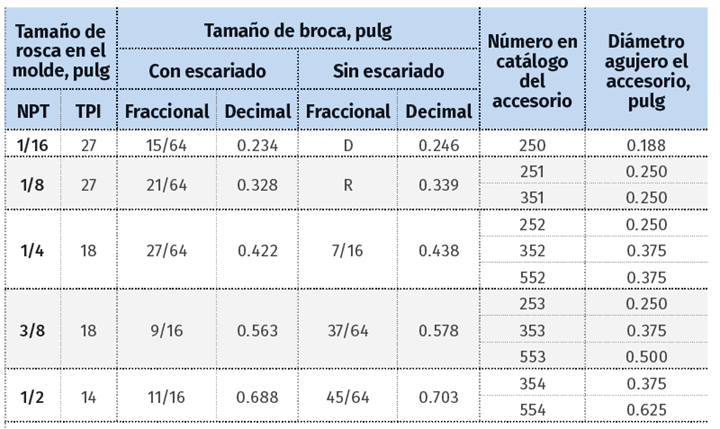

Esto se debe a que los canales del circuito de agua suelen ser del mismo tamaño que la broca utilizada para el accesorio NPT, como se muestra en la Fig. 3. Sin embargo, un diseñador de moldes a menudo utilizará agujeros de menor diámetro debido a la geometría de la pieza, la ubicación de los pines de expulsión, etc. Recomiendo comprobar estos tamaños, incluso en moldes nuevos. No asuma que el fabricante de moldes instaló los accesorios de tamaño más eficientes, especialmente si son de ¼ de pulgada, NPT o más grandes.

Los racores estándar están disponibles con diferentes diámetros internos, como se muestra en la Fig. 3. Suelen denominarse racores de las series 200, 300 y 500. Tenga cuidado al comprar accesorios de agua; algunos catálogos de proveedores de componentes para moldes ni siquiera especifican sus diámetros internos. Es conveniente utilizar el mayor tamaño de agujero disponible para un determinado diámetro de agujero en el molde. Los racores de tamaño inferior no restringen necesariamente el flujo de agua y, dado que solo miden de ¾ a 2 pulgadas, no hay una pérdida de presión significativa a través de ellos.

El problema es que las mangueras utilizadas en los accesorios de la serie menor tienen diámetros internos más pequeños. Como las mangueras son muy largas, la caída de presión puede ser considerable, especialmente si los controladores de temperatura del molde tienen bombas centrífugas.

Las bombas centrífugas bombean menos a medida que aumenta la presión, mientras que las bombas de desplazamiento positivo mantienen el flujo (gpm). El aumento combinado de la presión puede acabar por superar la capacidad o los caballos de fuerza de la bomba de agua. Esa condición alargaría el tiempo del ciclo o empezaría a producir rechazos porque los requisitos de refrigeración están limitados por la presión.

Compruebe ahora las conexiones de los circuitos de agua. ¿Están conectadas correctamente al distribuidor de suministro y retorno? Se sorprendería de la frecuencia con la que no lo están. Los canales de refrigeración de entrada y salida deben ser identificados en la superficie del molde. Es absolutamente ridículo y una completa pérdida de tiempo para un técnico de montaje soplar a través de cada agujero no identificado para ver de qué agujero sale el aire.

Las líneas de agua suelen estar estampadas a mano o grabadas con etiquetas como 1IN, 1OUT, etc. Existen etiquetas numeradas y codificadas por colores disponibles en el mercado para este fin. Pueden montarse al ras del exterior del molde y darle un aspecto profesional. También puede probar con tintas para metales Dykem (no es un líquido de trazado) con el fin de codificar los accesorios en rojo y azul. Un truco que John Bozzelli recomienda para garantizar una conexión adecuada de las mangueras es utilizar racores hembra para las entradas y racores macho para las salidas.

Conectar las líneas de agua a un molde que tiene un burbujeador, también conocido como cascada o fuente, es primordial para que funcione correctamente. La entrada de agua debe fluir primero hacia el tubo del burbujeador y la salida se encuentra al final del flujo en el exterior del tubo. Si el flujo de agua se invierte y el tubo está en un ligero ángulo o doblado, obtendrá un enfriamiento desigual en el agujero. Usted quiere que el agua que sale del extremo del tubo se estrelle contra el fondo del orificio, que es a menudo donde se desea el mejor enfriamiento (parte superior del núcleo, opuesto a la compuerta). Si un molde tiene bafles o fuentes con un área de flujo de 1/8 de pulgada o menos, aproximadamente del tamaño de un pellet plástico, es una buena idea añadir un filtro de partículas en línea no restrictivo a esos canales.

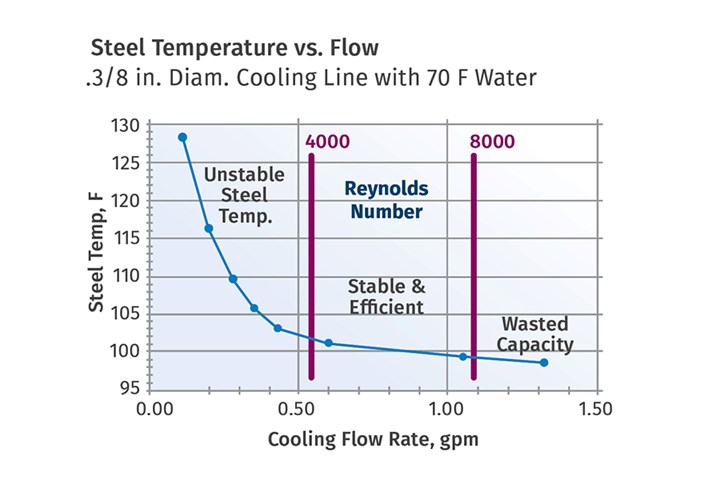

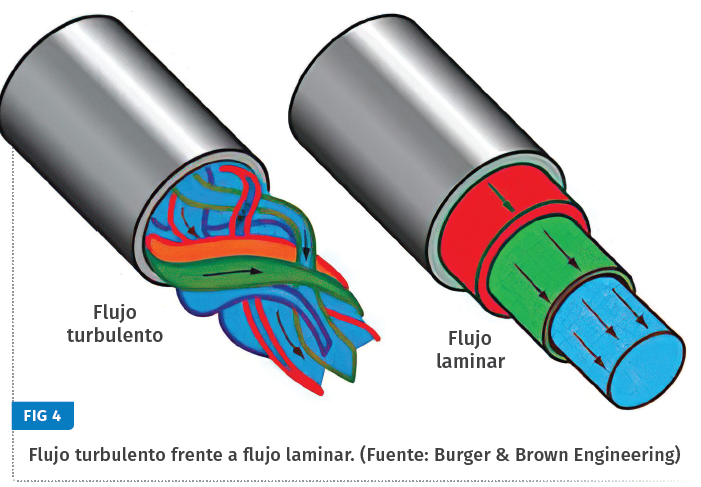

Ahora es el momento de realizar un análisis científico de la refrigeración del molde. Esto incluye comprobar si el flujo de agua en cada circuito es turbulento en lugar de laminar (como se muestra en la Fig. 4), y que la diferencia de temperatura, o Delta T, entre la entrada y la salida de cada circuito es de 4 °F o menos. Comprobar visualmente el flujo de agua que entra en un cubo de 5 galones no es muy preciso ni científico. Lo único que realmente dice es si las mangueras están conectadas (no necesariamente de forma correcta) y si hay alguna obstrucción, nada más.

FIG 4. Flujo turbulento frente a flujo laminar.

Crédito: Burger & Brown Engineering

Para comprobar si el agua de cada circuito tiene un flujo turbulento necesitará al menos un caudalímetro. Los caudalímetros mecánicos básicos no son muy caros, pueden costar unos 35 dólares. Si añade una válvula de bola o de compuerta (que convierte el caudalímetro en una combinación de medidor y regulador de caudal), un sensor de temperatura y un manómetro, el costo puede empezar a rondar los 85 dólares.

Le recomiendo que adquiera dos caudalímetros con medidor de temperatura y presión incorporado. Eso le evitará tener que utilizar un pirómetro o un medidor de temperatura por infrarrojos (IR) para comprobar el diferencial de temperatura de entrada y salida y determinar si hay una pérdida de presión inaceptable en cada circuito. Solo tiene que asegurarse de adquirir un contador con una escala de caudal suficiente para sus necesidades.

La medición de la pérdida de presión a través de un circuito de refrigeración no es un requisito crítico de la refrigeración científica. Se trata, más bien, de una verificación del proceso. Si detecta una pérdida de presión elevada podría haber una razón para ello, como la acumulación de incrustaciones o el tamaño incorrecto de los canales de flujo hacia un bafle o un burbujeador.

Los caudalímetros electrónicos suelen ser más precisos que las versiones mecánicas. Algunos modelos incluyen la capacidad de monitorear a distancia, tanto el caudal como la temperatura en tiempo real. Estos dispositivos de gama alta son ideales para la validación de procesos y las operaciones “Lights-out”. También es bueno saber cuándo un controlador de temperatura decide dejar de funcionar o nunca se encendió, mucho antes de que el inspector de control de calidad del proceso llegue con las noticias de producción rechazada.

¿Cuál debe ser el caudal de un canal de refrigeración en un molde? Eso depende del área y forma del canal, la temperatura del refrigerante, el contenido de etilenglicol en el refrigerante y el número de Reynolds deseado. Empiece por determinar la mayor área de flujo en cada circuito. Por ejemplo, digamos que en la entrada y salida de agua se tienen accesorios de ¼ de pulgada NPT con un diámetro interno de 0.250 pulgadas y que el diámetro interno de la línea de agua en el molde es de 0.422 pulgadas.

Se utiliza el área de flujo más grande porque es el que requiere un mayor caudal, en galones por minuto, para ser turbulento. ¿Por qué se requiere el mayor caudal? Porque la velocidad del agua que fluye a través de las áreas de flujo más pequeñas, como los accesorios, será mucho más rápida. En la zona de flujo más grande, la velocidad es mucho más lenta y, por lo tanto, menos turbulenta. No se necesita tener en cuenta el diámetro interno de las mangueras. No importa si el flujo en ellas es turbulento o no.

Ahora debe introducir algunas variables en una calculadora del número de Reynolds. ¡No hay que asustarse! No es complicado. Burger and Brown Engineering tiene una calculadora gratuita. El número de Reynolds es un valor adimensional o sin unidades. Si desea ponerse técnico, el número de Reynolds es la relación entre las fuerzas de inercia y las fuerzas viscosas dentro de un fluido que está sometido a un movimiento interno relativo debido a diferentes velocidades del fluido.

Las opiniones de los expertos varían mucho en cuanto al valor que se considera turbulento. Al parecer, entre 2,000 y 3,500 se considera un valor de transición, cuando un fluido empieza a ser turbulento. Por lo tanto, la mayoría de la gente está de acuerdo en que 4,000 es el valor mínimo que se desea, pero que 5,000 a 6,000 es ideal para protegerse de cualquier fluctuación en el proceso, como se muestra en la Fig. 5. A menos que se intente reducir fracciones de segundo en el ciclo (por ejemplo, con moldes de tapas), cualquier valor superior a 6,000 no es realmente necesario y constituye un desperdicio de energía.

Una vez que haya determinado el caudal necesario para cada circuito, debe sumarlos todos para ver si su enfriador, torre o unidad de control de temperatura (TCU) tiene cadual o capacidad para satisfacer los requisitos del molde.

Si hay canales de refrigeración en el molde con diferentes diámetros internos y usted no ha conectado todos los circuitos en serie (extremo a extremo), lo que rara vez se hace, probablemente tendrá un problema. Un circuito en serie requiere una cantidad significativa de presión y caudal (gpm) para empujar suficiente agua y obtener un flujo turbulento. Lo peor es que el Delta T, o la diferencia de temperatura entre la entrada y la salida, es a menudo más de 4 °F. La alternativa y el método más común consiste en conectar el molde con múltiples líneas paralelas conectadas a distribuidores de agua.

El problema es que el agua siempre toma el camino de menor resistencia, por lo que resulta esencial forzar el agua donde más se necesita. Digamos que tiene algunos circuitos con un canal NPT de 1/8 de pulgada y otros con un canal NPT de ¼ de pulgada. Si conecta estos circuitos en paralelo, los circuitos de ¼ de pulgada van a recibir la mayor parte del flujo de agua.

Los circuitos de 1/8 de pulgada recibirán menos flujo y posiblemente no serán turbulentos. El problema es aún peor con los moldes que tienen deflectores o burbujeadores restrictivos dentro de los circuitos. Esos circuitos son a menudo los que necesitan más refrigeración porque están en un inserto fino, una leva u otra zona difícil de refrigeración.

Aparte de conectar todo el molde en serie, la única forma de superar este problema es instalar reguladores de caudal en los circuitos menos restrictivos o utilizar una bomba de desplazamiento positivo. Un breve video en YouTube muestra cómo se utilizan los reguladores de caudal para conseguir un flujo turbulento en moldes con líneas de agua de diferentes tamaños.

Los dos métodos citados pueden suponer una buena cantidad de dinero. Los reguladores de caudal suelen ser la opción más barata, pero las bombas de desplazamiento positivo le ayudarán a dormir tranquilo. En la última década han aparecido varios controladores de temperatura de alta tecnología, que ofrecen a los moldeadores capacidades nunca antes soñadas.

Y lo que resulta más importante, la optimización del caudal en cada circuito de refrigeración reducirá el volumen total de agua necesario, lo que ahorra energía y dinero. Muchas máquinas vienen con reguladores de caudal instalados en la parte trasera: esos tubos transparentes o mirillas montados verticalmente con un flotador en su interior y un dial o válvula reguladora para variar el caudal. Sí, esos que se vuelven marrón por dentro al cabo de unos meses y que no se utilizan a menudo.

Como se mencionó antes, la temperatura del refrigerante que fluye hacia el molde, menos la temperatura del refrigerante que sale del molde, no debe ser mayor a 4 °F. Esto se denomina Delta T. Para las piezas críticas, como en las industrias médica o automotriz, se prefiere o requiere un Delta T de 2 °F o menos.

Una de las variables que hay que introducir en una calculadora de número de Reynolds es la temperatura del agua. Esto se debe a que la temperatura del agua afecta al caudal necesario para conseguir un flujo turbulento. Cuanto más fría esté el agua, mayor será el caudal necesario. Al introducir la temperatura en la calculadora, hay que tener en cuenta la variación de temperatura del sistema que suministra el refrigerante. Por ejemplo, los enfriadores o chillers pueden variar su temperatura a medida que sus compresores se encienden y apagan en función de su punto de ajuste. Por lo tanto, utilice un valor ligeramente superior a la temperatura que se estableció.

Para maximizar la transferencia de calor entre la pieza y el acero del molde, las piezas deben estar suficientemente empaquetadas. Si no lo están, pueden contraerse y alejarse de la pared, lo que reduce la transferencia de calor. Esto es frecuente en las piezas de pared gruesa.

En este caso, las compuertas deben ser lo suficientemente profundas como para permanecer abiertas, de modo que la máquina pueda seguir inyectando material en la cavidad a medida que se contrae. Aunque las compuertas profundas prolongan el tiempo de sellado, también reducen el tiempo de enfriamiento y, en consecuencia, el tiempo del ciclo.

La temperatura de la planta de producción no tiene que estar a unos cómodos 72 °F. Solo tiene que ser lo suficientemente fresca como para reducir el punto de rocío.

La mayoría de los moldeadores no tienen aire acondicionado en sus instalaciones de producción. Cuando el punto de rocío es alto en los meses de verano, los moldes suelen “sudar” y formar gotas de agua en la línea de separación, que pueden aparecer en las piezas. Pero, ¿qué tiene que ver esto con la refrigeración del molde? Muchos procesadores utilizan una temperatura del agua superior a la recomendada en sus moldes para evitar que los moldes “suden”, lo que prolonga el tiempo del ciclo. Dicen que deben ajustar su proceso con base en las condiciones de temperatura del verano. Así, nueve meses del año tienen tiempos de ciclo innecesariamente prolongados.

Es posible que la gerencia no quiera gastar una pequeña fortuna para instalar aire acondicionado en la planta de producción, lo que además aumentará sus facturas mensuales de electricidad. Lo que ignoran es que la temperatura de la planta de producción no tiene que ser de unos cómodos 72 °F. Solo debe ser lo suficientemente fresca como para reducir el punto de rocío, de modo que los tiempos de ciclo sean mínimos durante todo el año. Básicamente, el aire acondicionado se utiliza estrictamente como deshumidificador.

Me encantaría que alguien hiciera el cálculo del ROI para la inversión del aire acondicionado en la planta de producción. Estoy cansado de ver ventiladores llenos de polvo montados en pedestales o paredes, tratando de evitar que los operarios se “derritan”. Apuesto a que si se tiene en cuenta el costo eléctrico adicional de estos ventiladores, así como el aumento de la tasa de rotación de los empleados, y todos los demás factores que afectan el costo, el ROI estará bien justificado.

El mes que viene, John y yo analizaremos otros factores importantes para ayudar a reducir el tiempo de ciclo de un molde.

Acerca del autor

Jim Fattori

Jim Fattori es un moldeador de inyección de tercera generación con más de 40 años de experiencia en moldeo. Es el fundador de Injection Mold Consulting LLC, y también es ingeniero de proyectos para una gran moldeadora de múltiples plantas en Nueva Jersey. Contacto: jim@injectionmoldconsulting.com; injectionmoldconsulting.com.

Acerca del autor

John Bozzelli

Es el fundador de Injection Molding Solutions (Moldeo Científico) en Midland, Michigan., un proveedor de servicios de capacitación y consultoría para moldeadores por inyección, incluyendo LIMS, y otras especialidades. Póngase en contacto con john@scientificmolding.com; scientificmolding.com

CONTENIDO RELACIONADO

-

Conceptos básicos de manufactura aditiva

Manufactura aditiva es un término de moda tanto en la industria manufacturera como también en sectores de consumo masivo. Entienda de qué se trata y cuáles son sus alcances para la industria de plásticos.

-

Procesamiento de PET: inyección soplado, extrusión de película y fibra

Descubra los factores clave en el procesamiento del PET y cómo abordar los problemas típicos en la producción de envases, películas y fibras de PET.

-

Alpla Recycling inaugura planta de reciclaje de PEAD en Toluca

Con una inversión de 20 millones de euros, Alpla Recycling inauguró su nueva planta de reciclaje de polietileno de alta densidad en Toluca. Anuncian que en 2022 invertirán 20 millones de euros adicionales para duplicar su capacidad de procesamiento.

.jpg;width=70;height=70;mode=crop)