Entendiendo el flujo fuente en el moldeo de plásticos

Analizamos la función del flujo fuente durante la inyección de termoplásticos, y cómo su comprensión puede evitar defectos comunes.

Para moldear piezas aceptables que cumplan con las especificaciones cosméticas y dimensionales, es importante entender los fundamentos del flujo fuente y cómo se manifiesta a lo largo de todo el proceso de moldeo.

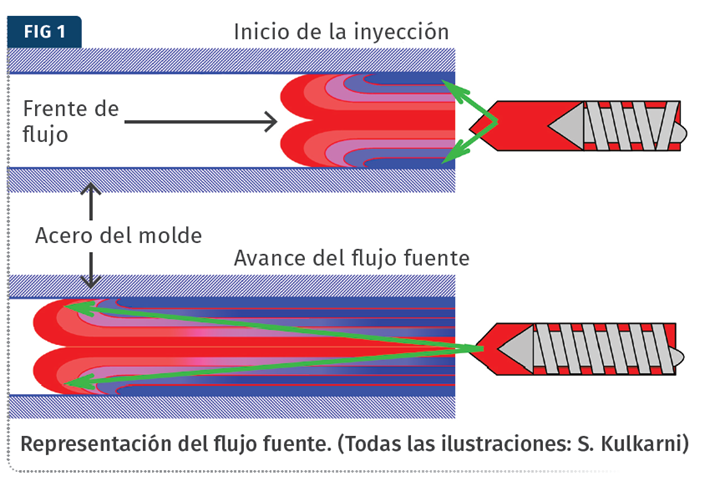

En la inyección de termoplásticos, siempre se dice que el molde está “frío2 en relación con la temperatura del plástico fundido. Una temperatura de molde de 330 F para un PEI sigue siendo "fría" en comparación con la temperatura de masa fundida de la resina de 750 F (Fig. 1).

El flujo fuente y la interacción entre el plástico y el acero del molde

Cuando el plástico fundido toca el acero del molde más frío, el plástico se congelará instantáneamente y formará una piel. El plástico entrante avanzará y entrará en contacto con el acero del molde en la parte delantera, continuando la formación de una capa congelada. A medida que la masa avanza, la capa congelada al inicio de la inyección se hace cada vez más gruesa y el canal de flujo se hace cada vez más pequeño en su sección transversal. Este flujo “de adentro hacia afuera” del plástico imita una fuente de agua, por lo que se denomina flujo fuente.

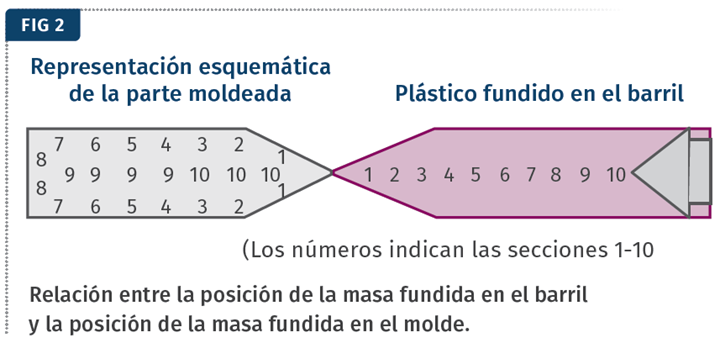

Durante la fase de llenado (Fig. 2), el plástico entra en el molde a una velocidad relativamente rápida y forma la piel. Esto significa que la piel de la pieza siempre está formada por el plástico que se encuentra en la parte delantera del barril, es decir, el plástico más cercano a la punta de la boquilla. Si se visualiza la masa fundida en el barril dividido en 10 secciones como se muestra en la Fig. 2, las secciones 1 a 7 son las que formarán la piel de la pieza. En un molde de canal frío, el plástico en la punta de la boquilla acabará siendo

FIG 2 Relación entre la posición de la masa fundida en el barril y la posición de la masa fundida en el molde.

La fase de empaquetado y sostenimiento se utiliza para compensar la contracción que se producirá tras la fase de inyección. En teoría, el plástico debe añadirse al ritmo de la reducción del volumen a medida que se va enfriando. Este plástico para la fase de empaquetado y sostenimiento proviene de las secciones 8, 9 y 10, que están inmediatamente delante de la punta del husillo.

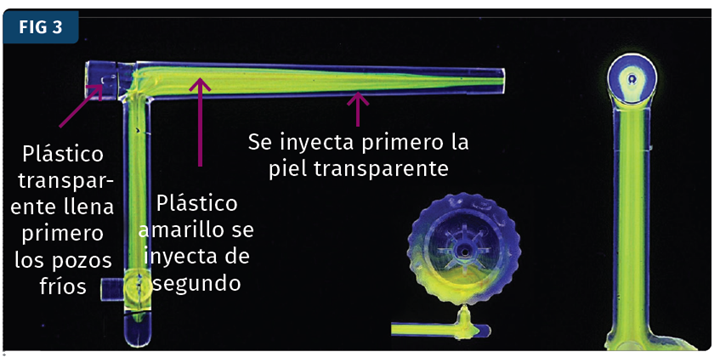

En la Fig. 3 se observa una pieza moldeada durante un cambio de color (transparente a amarillo). El bebedero tiene una piel clara y el amarillo de la parte posterior de la masa fundida del barril aparece en el interior del canal y de la pieza. La sección transversal del bebedero también lo muestra claramente. Además, al observar la sección cercana a la compuerta, se nota que está rellena de plástico amarillo. Esta es la última porción de plástico en entrar a la cavidad y se utiliza para compensar la contracción. Las imágenes demuestran claramente el flujo fuente.

El flujo fuente: comprendiendo defectos y fenómenos en el proceso de inyección

La física del flujo fuente también nos ayuda a entender varias fases del proceso de inyección, así como estos defectos y otros fenómenos:

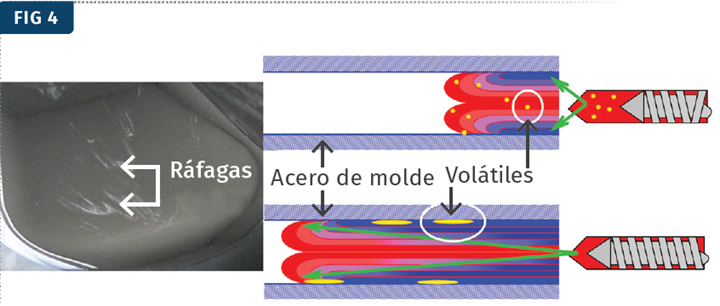

Ráfagas: Se trata de un defecto común que se manifiesta en forma de rayas brillantes en la pieza y está causado por la presencia de volátiles en la masa fundida (Fig. 4). Los volátiles se crean a partir de la humedad en el plástico, la degradación de los aditivos o del plástico y/o el aire mezclado en la masa fundida.

Estos volátiles se interponen entre la superficie del molde y la masa fundida impidiendo que la masa fundida copie correctamente la textura del acero del molde, dando un aspecto brillante o plateado en la pieza. Los volátiles también pueden arrastrarse en la superficie del molde, dando lugar a rayas.

FIG 4 Ráfagas generadas por los volátiles atrapados que se extienden o arrastran entre el acero del molde y el plástico fundido.

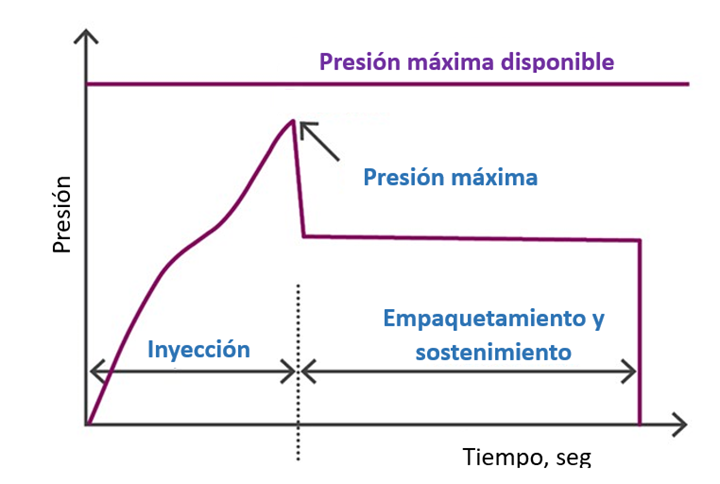

Proceso limitado por presión: A medida que el plástico entra en el molde y experimenta el flujo fuente, las capas congeladas se hacen cada vez más gruesas y el canal de flujo se hace cada vez más pequeño (Fig. 5). El plástico debe ahora viajar a través de un canal más pequeño en una distancia más larga hacia el final del llenado. Para mantener la velocidad del husillo constante, la presión requerida aumenta constantemente. Si la presión requerida alcanza la presión máxima o disponible de la máquina, la velocidad real del husillo disminuirá. Esto se llama una condición de presión limitada y puede causar problemas con el llenado de la pieza y/o la calidad de la misma. Las velocidades de inyección deben ajustarse de forma que el frente de flujo no se congele antes de llegar al final del llenado.

FIG 5 La presión máxima requerida debe ser menor que la presión máxima disponible de la máquina.

Vacíos o vacuolas: Un vacío o vacuola es un espacio vacío que suele verse en secciones gruesas de piezas moldeadas con materiales resistentes o duros como el policarbonato, el acrílico o el poliestireno. Si no se dispone de suficiente presión para empaquetar la pieza, se formarán vacíos. A medida que el plástico llena la cavidad, el plástico de las paredes se enfría, mientras que la masa fundida interna se contrae de adentro hacia fuera, lo que provoca un vacío. El vacío puede considerarse un rechupe interno, y debe añadirse plástico adicional para rellenarlo. Visualizando el flujo fuente, este plástico provendrá de la masa fundida que está delante de la punta del husillo.

Burbujas: Si no hay suficiente ventilación en el molde, cuando el plástico fluye para formar la piel, el aire puede quedar atrapado dentro de la pieza, formando burbujas. La pieza no puede seguir empaquetándose debido a la presencia de aire. La ventilación es la solución a este defecto.

Orientación de las moléculas y fibras en la superficie: Durante la inyección, las moléculas de plástico fundido están siempre orientadas en la dirección del flujo. En cuanto estas moléculas orientadas tocan el molde frío, se congelan en este estado orientado. Las moléculas del interior aún no se han solidificado durante las fases de empaquetado y sostenimiento, por lo que comienzan a relajarse. Esta relajación provoca la pérdida de orientación. Por lo tanto, en las piezas gruesas hay una capa exterior orientada y una capa interior desorientada. Lo mismo ocurre con los materiales rellenos de vidrio y otras fibras.

Hay muchas aplicaciones del flujo fuente en el moldeo por inyección. Aunque representa un concepto simple, tiene un poderoso impacto en la calidad y tenerlo en cuenta es esencial para ser un mejor procesador.

Acerca del Autor

Suhas Kulkarni

Es presidente de Fimmtech Inc., que se especializa en servicios y capacitación relacionados con el moldeo por inyección de plástico. Obtuvo su maestría en Ingeniería de Plásticos en la Universidad de Massachusetts, Lowell, así como una licenciatura en Ingeniería de Polímeros en la Universidad de Poona, India. Tiene 27 años de experiencia como ingeniero de procesos y es autor de Robust Process Development and Scientific Moulding, publicado por Hanser Publications, ahora en su segunda edición. También trabaja como miembro de la facultad en U. Mass., Lowell. Contacto: suhas@fimmtech.com fimmtech.com.

CONTENIDO RELACIONADO

-

Tiempo de residencia en inyección de plástico: cálculo y factores clave

Aprenda sobre el tiempo de residencia en inyección de plástico, cómo calcularlo y los factores clave que afectan la cantidad de plástico fundido en el husillo.

-

Procesamiento de PET: inyección soplado, extrusión de película y fibra

Descubra los factores clave en el procesamiento del PET y cómo abordar los problemas típicos en la producción de envases, películas y fibras de PET.

-

Inyección: cómo ajustar las temperaturas en el cilindro

Descubra cómo elegir las temperaturas adecuadas en las zonas del cilindro para lograr piezas de calidad y una producción estable en el moldeo por inyección.