Los plásticos desempeñan un papel en todas las facetas de la vida moderna, desde la salud y el bienestar, la nutrición, la protección y el transporte, hasta la seguridad, la comunicación, los deportes y las actividades de ocio.

El compuesto de plástico que se utiliza para fabricar estas piezas casi siempre se ha procesado en una extrusora de doble tornillo corrotante (TSE). Estos equipos se utilizan para mezclar materiales e impartir las propiedades deseadas a productos, tales como películas de embalaje, fibras de alfombra, interiores y parabrisas de automóviles, cubiertas estructurales, piezas conductoras y corchos de vino sintético.

¿Cómo reciclamos estos productos después de su uso? ¿Cuál es la diferencia entre el material reciclado postindustrial (PIR) y el postconsumo (PCR)? En la actualidad, se utilizan pocas extrusoras de doble tornillo corrotante para el reciclaje. ¿Por qué? ¿Y dónde hay oportunidades para la expansión de las tecnologías TSE?

Las tecnologías de doble tornillo para preparación de materiales compuestos ofrecen algunas oportunidades únicas tanto para materiales PIR como para PCR. Pero además de ser conscientes de los beneficios de las tecnologías TSE para el reciclaje, también es importante tener cuidado con algunas de sus limitaciones inherentes para determinar el uso adecuado de esta tecnología industrialmente probada y curtida.

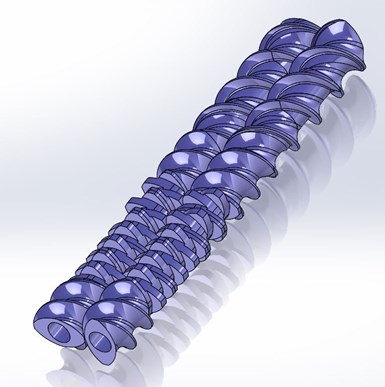

Las extrusoras de doble tornillo corrotante entrecruzado son hoy el sistema de preparación de materiales compuestos más frecuente en el mundo para mezclar polímeros con rellenos, fibras y aditivos. La TSE es un mezclador de alta velocidad con tolerancias geométricas ajustadas para tornillos y cilindros.

Los tornillos giratorios de alta velocidad (100 a 1000+ rpm) y los elementos de mezcla imparten cizallamiento y energía a los materiales que se están procesando. La intensa mezcla entre tornillos y las cortas distancias de transferencia de masa (profundidad del filete) hacen de la TSE un sistema de preparación de compuestos continuo altamente eficiente, repetible y versátil.

Por ejemplo, una Leistritz ZSE-140 Maxx con un diámetro de tornillo de 140 mm tiene una profundidad de filete de aproximadamente 28 mm. Los elementos de mezcla se pueden especificar como dispersivos, distributivos o un balance de los dos.

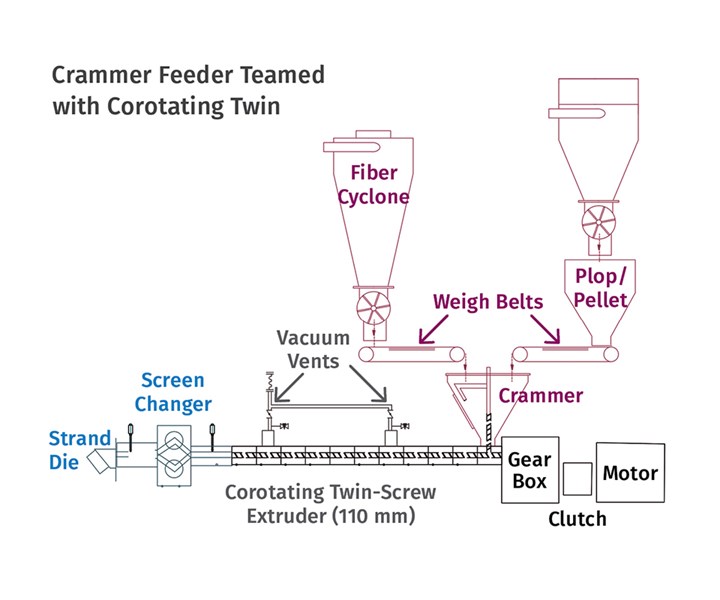

Los alimentadores crammer se asocian con tornillos gemelos corrotantes en aplicaciones que incluyen la recuperación de nylon postindustrial de fardos.

El sistema de alimentación establece la velocidad y los porcentajes de formulación en la TSE para las materias primas, como pellets, polvos, remolidos, líquidos, fibras o incluso “pelusas”. La TSE se alimenta “lentamente” y las rpm del tornillo son independientes de la velocidad de alimentación. Los elementos del tornillo fileteado (parcialmente llenados) se colocan debajo de los lugares de alimentación y ventilación/alimentación aguas abajo, lo que facilita la alimentación secuencial estratégica y evita la ventilación excesiva.

Los alimentadores crammer se utilizan para rellenos inertes y materiales de baja densidad a granel. El aire, la humedad y los volátiles también se eliminan a través de la ventilación. El diseño de los tornillos de la TSE, las rpm, la velocidad de producción y las temperaturas se determinan en conjunto para optimizar el proceso específico.

El proceso de la TSE alimentada lentamente facilita la mezcla y la desvolatilización, pero no para operar a altas presiones. Las TSE generalmente funcionan a menos de 1500 psi. Otra realidad es que los contaminantes y objetos extraños (digamos, un perno de tornillo) en la corriente de alimentación pueden dañar los tornillos, bloquear la máquina y tal vez resultar en una reparación muy costosa.

En comparación, las extrusoras de un solo tornillo (SSE) son dispositivos de baja velocidad y alta presión que están diseñados para construir (y estabilizar) presiones elevadas (3000+ psi) pero no son tan adecuados para la mezcla intensiva.

La capacidad de bombeo de alta presión hace que las SSE sean preferidas para muchas operaciones de reciclaje. También es más tolerante con los contaminantes en la corriente de proceso. Por estas razones, las SSE pueden ser el tipo de extrusora preferido para muchos sistemas de recuperación, especialmente para PCR. Pero no siempre.

Las tecnologías de las TSE se están aplicando a las operaciones de reciclaje no tradicionales para fabricar una variedad de nuevos productos. En el contexto del debate anterior, las siguientes afirmaciones se aplican a las TSE corrotantes entrecruzadas para el reciclaje:

- El reciclaje es un área en la que las TSE no han sido ampliamente utilizadas, especialmente para aplicaciones de PCR, debido a dificultades/limitaciones asociadas con el procesamiento de materias primas contaminadas.

- Las TSE se utilizan con mayor frecuencia para aplicaciones PIR, por ejemplo, alimentación de recorte de bordes de los procesos de película y lámina en el mismo sistema.

- Las materias primas postindustriales se componen más típicamente con aditivos, rellenos y fibras para preparación de compuestos de valor agregado.

- Las TSE alimentadas lentamente son un mejor mezclador que una bomba, y la extrusora de un solo tornillo (SSE) es mejor bomba que mezclador.

- Las TSE, en comparación con las SSE, son máquinas de baja presión, clasificadas para funcionar a menos de 3500 psi y rara vez funcionan por encima de 1500 psi.

- Las TSE tienden a funcionar a velocidades de tornillo mucho más altas (400, 600 o 1000+ rpm) que las SSE.

- Casi todos las TSE integran la ventilación/desvolatilización en el proceso, y es común la ventilación en varias etapas.

- La mayoría de las TSE producen pellets donde las tolerancias dimensionales son una preocupación secundaria para lograr un pellet bien mezclado.

- La filtración es un problema demasiado complicado para abordar en este artículo, excepto para afirmar que a menudo impulsa el diseño del sistema, y requiere presiones elevadas. Algunos de los factores incluyen el nivel de filtración (micrones o malla), el área de filtración, las operaciones continuas frente a las discontinuas, las presiones asociadas, el nivel y tipo de contaminación, la composición de la formulación y el producto final.

- A presiones elevadas, el aumento de temperatura asociado con la TSE (a rpm más altas) es mucho mayor que para una SSE con rpm menores.

- En consecuencia, las SSE son generalmente mejores para los procesos intensivos en filtración, ya que a menudo es un componente clave en los sistemas de reciclaje.

- El procesamiento distribuido con subsistemas complejos implica problemas como los diversos subsistemas de equipos (operaciones de unidades) que se integrarán en el sistema general, los protocolos de comunicación y la experiencia con la integración de sistemas dispares.

Los siguientes son ejemplos de procesos PIR y PCR donde las TSE se han utilizado con éxito:

Sistemas de recuperación posindustriales del mundo real

Recuperación de bordes de PET y PLA directamente a la lámina: Este proceso ha existido desde la década del noventa y está comprobado en muchos sistemas de producción en todo el mundo. La TSE se utiliza para desvolatilizar la humedad del borde interno para formulaciones PET y PLA (y a veces PET PCR) para evitar el paso de secado (y ahorrar el costo asociado) y minimizar la pérdida de VI que resulta de la hidrólisis.

Una gran ventaja es que los porcentajes más altos de borde se pueden integrar en la lámina (esto generalmente es válido independientemente de la formulación del polímero). Esta es una visión general rápida del sistema:

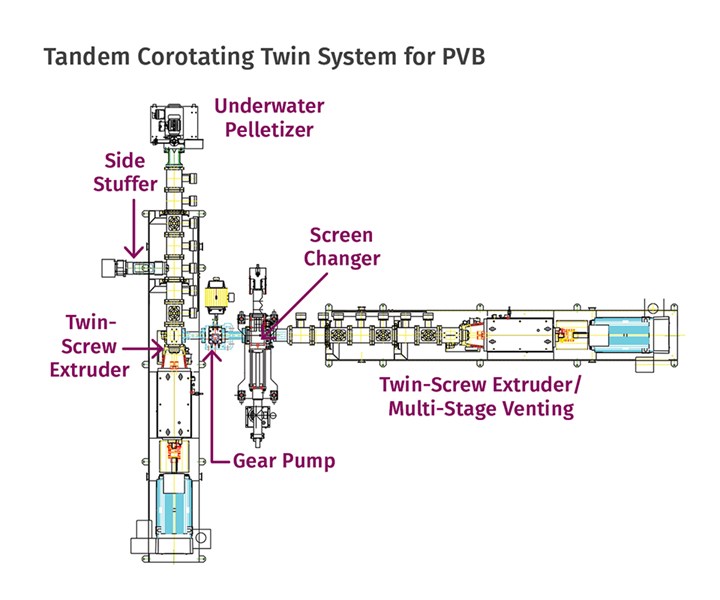

Los tornillos gemelos corrotantes configurados en tándem se utilizan para reprocesar el butiral de polivinilo postconsumo para los parabrisas de automóviles.

- Sistema de mezcla gravimétrica para la recuperación de bordes de lámina, pellets vírgenes y aditivos / masterbatch;

- Detección de metal en la garganta de alimentación de la extrusora;

- Sección de proceso de la TSE corrotante diseñada para ventilación multietapa;

- Sistema de ventilación por vacío diseñado para componentes de vacío profundo y en proceso para mantenimiento y limpieza;

- Mecanismo de cambio de filtros hidráulico para filtración gruesa (sólo si se están procesando algunos materiales PCR);

- Bomba de engranajes para la generación de presión;

- Mecanismo de cambio de filtros continuo para filtración fina;

- Sistema de lámina y descendente igual a como que se instalaría en una SSE.

Las aplicaciones de PCR en las que se utilizan tornillos gemelos corrotantes incluyen la conversión de neumáticos usados en partículas de caucho molidas. Aquí se muestra una configuración para un proceso de este tipo, incluyendo dos dispositivos de obturación.

Recuperación de fibras de nylon de fardos: Este proceso ha utilizado tecnologías TSE tanto para pellets compuestos como para la producción directa de fibra. Este proceso presenta una serie de desafíos, incluyendo la trituración de los fardos de fibras para que puedan ser medidos en la TSE, eliminando cualquier fleje de metal residual de la corriente de proceso, midiendo con precisión la pelusa molida en la TSE, y la ventilación por vacío de la humedad residual y volátiles asociadas con el terminado del hilado en las fibras. Un sistema puede incluir:

- Sistema de triturado de alto volumen que acepta fardos y reduce los materiales a fibras cortas;

- Estaciones de detección de contaminantes metálicos de varias etapas, incluido el tipo electromagnético para metales ferrosos y no ferrosos;

- Sistema de transporte a una cinta transportadora de pesaje;

- Dispositivo de asistencia crammer de alta velocidad para empujar las fibras en la garganta de alimentación de la TSE;

- Sección de proceso TSE con ventilación multietapa y L/D extendida si se realizan rellenos o compuestos de fibra;

- Mecanismo de cambio de filtros (anillo transparente si las formulaciones incluyen fibras de vidrio o materia prima similar);

- Sistemas aguas abajo que incluyen:

• Sistema de peletización auto trenzado: troquel de hebra, canal de agua, peletizador y clasificador;

• Sistema de fibra: bomba de engranajes de refuerzo, mecanismo de cambio de filtros continuo, múltiples bombas de fusión de espinerette, sistema de bobinado y fibras aguas abajo.

Degradación intencionada del HDPE: En casi todos los procesos, el objetivo de la TSE es mezclar materiales con una degradación mínima y mantener propiedades mecánicas. Sin embargo, La TSE se ha utilizado para "golpear" deliberadamente el polímero y aumentar el índice de fluidez (y las propiedades de flujo) para un proceso posterior.

Un material de desecho de HDPE de fusión fraccionada se granula y se dosifica en un sistema TSE que funciona a velocidades muy altas (1000+ rpm) con valores nominales de temperatura elevados (100 C más alto de lo normal).

El diseño del tornillo incluirá elementos de alta energía, con entrada neutra y de amasado inverso para impartir cizallamiento extremo y energía que genera una alta temperatura de fusión y degrada el polímero (que normalmente hay que evitar).

Usando la TSE de esta manera, un fragmento de HDPE de fusión fraccionada se modifica en un grado de moldeo para que los materiales puedan ser reutilizados en un proceso de moldeo, facilitando cerca del 100% la utilización de las materias primas que entran en la instalación. El sistema podría tener este aspecto:

- Alimentador de dosificación de pérdida de peso con un tornillo y taladro configurado para remoler;

- TSE de corrotación de alta velocidad con un diseño de tornillo de cizallamiento intensivo y cilindros / calentadores de alta temperatura;

- Mecanismo de cambio de filtros combinado y desviador de flujo de fusión;

- Sistema de peletización de anillos de agua o bajo agua.

Sistemas de recuperación posconsumo del mundo real

Preparación de compuestos de PCR con relleno de alto nivel: El procesamiento de materia prima postconsumo de HDPE, PE y PP es posible, pero presenta desafíos para un sistema TSE. Los materiales deben lavarse y secarse a fondo. La filtración desempeñará un papel clave para hacer un buen producto y, por lo tanto, a menudo se prefiere una extrusora de un solo tornillo, a menos que se requiera mezcla o desvolatilización, en cuyo caso se puede preferir un TSE. La TSE también dispersará los componentes menores de trazas de polímeros residuales (es decir, PVC, PET, etc.) inherentes a una corriente de alimentación PCR, y también mezclará rellenos (hasta 80%) y aditivos para mejorar las propiedades del producto. Otro beneficio es que el sistema TSE puede eliminar la humedad residual que queda de la etapa de lavado, que muchas veces es problemática desde una perspectiva de procesamiento.

Un sistema TSE para esta aplicación puede incluir:

1. Alimentadores individuales de pérdida de peso (LIW) para materiales recuperados, rellenos y aditivos;

2. Sistema de eyección de contaminantes metálicos en la garganta de alimentación de la TSE;

3. TSE con L/D extendido y configurado para la ventilación de la etapa inicial y la alimentación del relleno aguas abajo vía un dispositivo de obturación lateral;

4. Sistema de ventilación por vacío especializado para la eliminación de agua de alto nivel;

5. Mecanismo de cambio de filtros de gran tamaño y desviador de flujo de fusión;

6. Sistema de peletización subacuática con clasificador.

La mezcla intensa entre tornillos y las distancias cortas de transferencia de masa (profundidad de filete) hacen de la TSE un sistema de preparación de compuesto continuo altamente eficiente, repetible y versátil.

Procesamiento de caucho de neumáticos triturados: La tecnología para convertir neumáticos usados en partículas de caucho de neumáticos triturados es bien conocida, y la cantidad de materiales disponibles es actualmente ilimitada. Estas partículas se pueden utilizar como relleno (hasta 80%) y mezclado con polímero EVA para hacer suelos y perfiles o piezas moldeadas por inyección.

El EVA se dosifica en la TSE y se funde antes de que el caucho del neumático triturado (también medido por un alimentador de pérdida en peso) se “empuja” en la sección de proceso por un dispositivo de obturación lateral (con taladros de doble tornillo), y una bomba de engranajes construye y estabiliza la presión a un troquel especializado. El sistema incluye:

- Alimentadores individuales que calculan la pérdida de peso para materiales recuperados, rellenos y aditivos;

- Protección metálica multietapa;

- TSE con introducción aguas abajo del caucho de neumático a través de un dispositivo de obturación lateral y alimentador con cálculo de pérdida de peso;

- Fijación frontal de la bomba de engranajes;

- Troquel de láminas especiales;

- Pila de tres rodillos con cortador de guillotina en línea o sistema de perfiles aguas abajo.

Otro proceso con TSE que utiliza caucho de neumático triturado reciclado es un proceso de desvulcanización único desarrollado y patentado por Tyromer Inc. (tyromer.com) donde las partículas de caucho de los neumáticos se miden en un TSE y se acondicionan y desvulcanizan mediante la inyección de CO2 supercrítico y alta cizalla de los tornillos giratorios. El caucho desvulcanizado resultante puede ser reprocesado o preparado como compuesto con otros materiales.

Vidrio de seguridad reciclado (parabrisas de automóviles): El vidrio de seguridad es esencialmente un sándwich de dos capas de vidrio con una película PVB en el medio. Al igual que los neumáticos, es un proceso muy común. Existen métodos establecidos para lavar y separar el vidrio y la película. Un proceso especial TSE en tándem se puede utilizar para convertir PVB reciclado en un producto de valor añadido. Un sistema para esta aplicación puede incluir:

- Sistema de lavado / molido / separado;

- Sistema de medición en la TSE con detección de contaminantes metálicos;

- Extrusora de doble tornillo equipada para la desvolatilización (para deshacerse del agua) y la mezcla de alto cizallamiento (para dispersar vidrio residual y polímeros de fase menor);

- Mecanismo de cambio de filtro para filtración;

- Bomba de engranajes para ajustar la velocidad de alimentación a una segunda TSE;

- Extrusor de doble tornillo alimentado con material fundido con alimentadores de medición para la adición / mezcla de rellenos, fibras y aditivos;

- Sistema de ventilación por vacío;

- Sistema de peletización bajo agua.

La extrusión de doble tornillo es, por mucho, el proceso de fabricación más utilizado para la composición y desvolatilización, y ha sido validada en entornos industriales las 24 horas/día durante más de medio siglo. Las características de mezcla superiores inherentes a la TSE corrotante entrecruzada hacen que este dispositivo sea superior a otros para la mezcla controlada y repetible de formulaciones multicomponente.

Sin embargo, las tolerancias geométricas que se entrelazan estrechamente inherentes a este dispositivo a menudo lo hacen inadecuado para el procesamiento de materias primas recicladas con altos grados de contaminación. Una comprensión de esta realidad es un requisito antes de aplicar la tecnología TSE como parte de un sistema de recuperación.

Con esto en mente, cuando se utiliza de una manera correcta, el sistema TSE corrotante entrecruzado puede transformar materiales reciclados en una miríada de productos y piezas de valor agregado.

La expansión continua de la tecnología TSE como parte de los sistemas de recuperación dará lugar a nuevos productos de valor agradado que antes no eran viables, y también mejorará la eficiencia de fabricación de las operaciones de reciclaje nuevas y existentes que podrían beneficiarse de las eficiencias de composición y ventilación inherentes a las tecnologías de procesamiento de TSE. Todo comienza con una compresión de los beneficios y limitaciones de las tecnologías TSE.

Acerca del autor

Charlie Martin

Charlie Martin es presidente y gerente general de Leistritz, proveedor líder de equipos de extrusión de doble tornillo para compuestos, desvolatilización, extrusión directa, farmacéutica y otras aplicaciones. Martin ha estado en la industria de la extrusión durante más de 25 años, es miembro y ex presidente del Spe Extrusion Div., y ha ofrecido más de 100 presentaciones en varias conferencias técnicas sobre una variedad de temas de extrusión en todo el mundo. Contacto: (908) 685-2333; cmartin@leistritz-extrusion.com; leistritz-extrusion.com.

CONTENIDO RELACIONADO

-

Diagnóstico ambiental empresarial: ¿por qué es clave?"

Aprenda cómo el diagnóstico ambiental puede impulsar la certificación de industria limpia y mejorar la competitividad de las empresas. Luigi Pontones, socio fundador del bufete de abogados Pontones & Ledesma que asesora a Braskem-Idesa en el Proyecto Polietileno XXI, habla sobre la importancia de un diagnóstico ambiental en las empresas.

-

Mejores prácticas para evitar problemas en el peletizado

Encuentre aquí una guía rápida sobre cómo mantener su línea de peletización produciendo material de calidad.

-

Plásticos y regulaciones: ¿en qué va México?

A escala global, la urgencia de abordar la contaminación por plásticos ha dado lugar a una serie de políticas, leyes y regulaciones. México no ha sido la excepción. Encuentre aquí una mirada al contexto mundial y a las principales iniciativas que buscan regular los productos plásticos en el país.