Durante el proceso de moldeo por inyección, el plástico que se inyecta en el molde debe estar fundido, ser homogéneo y tener la densidad de masa fundida requerida. Esta preparación de la masa fundida se produce en el cilindro con la ayuda de bandas calefactoras y la acción del husillo. Los ajustes de las bandas calefactoras, la velocidad de rotación del husillo y la contrapresión contribuyen a la calidad de la masa fundida.

Configuración del proceso de inyección y ajustes

Cada uno de estos ajustes tiene un efecto individual e interactivo en la calidad de la masa fundida. Por lo tanto, es importante comprender la teoría subyacente y aplicar estos conceptos a la hora de configurar un proceso de inyección. En la primera parte de esta serie hablaremos de los ajustes de temperatura del cilindro y de la velocidad de rotación del husillo. En la segunda parte trataremos el tema de la contrapresión.

Tiempo máximo de residencia del material en el cilindro

En este punto es necesario hacer una observación sobre el tiempo máximo de residencia del material en el cilindro. A una temperatura de masa determinada, todos los materiales plásticos se degradan si se mantienen más de un cierto tiempo. Por ejemplo, si se eleva la temperatura de masa de una polieterimida (PEI) a 700 °F y se mantiene así durante más de 12 minutos, se degradará el polímero.

Por tanto, el tiempo máximo de residencia del PEI a 700 ºF es de 12 minutos. Si se aumenta la temperatura de procesado a 770 °F, el tiempo de residencia máximo se reduce a 6 minutos. Cuanto mayor sea la temperatura, menor será el tiempo de residencia máximo. El objetivo debe ser mantener el tiempo de residencia del plástico en el cilindro por debajo del tiempo de residencia máximo del material a la temperatura de proceso.

Fuentes de calor en el proceso de moldeo por inyección

Hay dos fuentes de calor para fundir el plástico: las bandas calefactoras y el calor de cizallamiento del husillo cuando gira. Las bandas calefactoras encapsulan el cilindro de moldeo y proporcionan calor externo al plástico dentro del cilindro. Al mismo tiempo, el husillo gira dentro del cilindro para hacer avanzar el material y ayudar a fundirlo con la energía de cizallamiento.

Consideremos un molde que funciona con un tiempo de ciclo de 30 segundos. Si el porcentaje de uso del cilindro para el tamaño de la inyección es bajo (20 %, por ejemplo) hay cinco disparos en el cilindro. Por lo tanto, con base en el tiempo de ciclo, el tiempo de residencia del material en el cilindro es de 30 × 5 = 150 segundos o 2.5 minutos.

Porcentaje de uso del cilindro y tiempo de residencia

Si el porcentaje de uso del cilindro es alto (75 %, por ejemplo), entonces hay 1.3 disparos en el cilindro, lo que resulta en un tiempo de residencia de 40 segundos. Los dos cálculos anteriores demuestran que cuanto menor es el porcentaje de utilización del cilindro, mayor es el tiempo de residencia. A la inversa, cuanto mayor sea el porcentaje de utilización del cañón, menor será el tiempo de residencia.

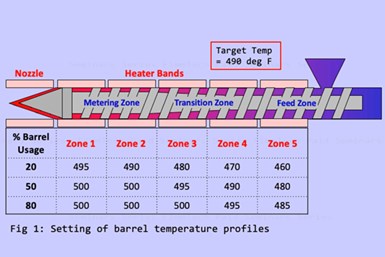

Fig. 1 El porcentaje del cilindro que se utilice para el tamaño de disparo afectará las temperaturas que el moldeador fije para las distintas zonas del husillo.

Crédito: FimmTech Inc.

Dado que los tiempos de residencia más elevados pueden provocar la degradación del material, es mejor que las temperaturas del cilindro se mantengan lo más bajas posible (Fig. 1), donde la temperatura de masa objetivo es de 490 °F. Con un bajo porcentaje de uso del cilindro, las zonas delanteras se mantienen alrededor o justo por encima de la temperatura de masa objetivo, mientras que con un mayor uso del cilindro, a fin de obtener la mayor cantidad de calor posible en el plástico lo más rápido posible, la mayoría de las zonas se pueden mantener más cerca o justo por encima de la temperatura objetivo.

Los perfiles deben ajustarse en función del porcentaje de utilización del barril y del tiempo de residencia máximo. En algunos casos, puede ser necesario utilizar un perfil inverso o una montaña.

Límites de velocidad y optimización del husillo

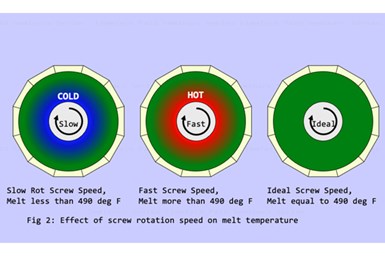

Fig. 2 La velocidad de rotación del husillo tiene un impacto directo en la temperatura de la masa fundida.

Crédito: FimmTech Inc.

Una vez establecidas las temperaturas y los perfiles del cilindro, hay que optimizar la velocidad de rotación del husillo. Las temperaturas del cilindro aportan calor al plástico más cercano a las paredes del cilindro, pero el cizallamiento del husillo giratorio proporciona el calor necesario para fundir el plástico en el interior. El husillo también desempeña la función de homogeneizar la masa fundida (Fig. 2).

A velocidades de rotación del husillo más bajas, no hay suficiente cizallamiento y la temperatura resultante de la masa fundida será inferior a la temperatura objetivo. A velocidades de rotación del husillo superiores a las requeridas, el calor de cizallamiento puede ser muy elevado, lo que da lugar a temperaturas de la masa fundida muy superiores a la temperatura objetivo.

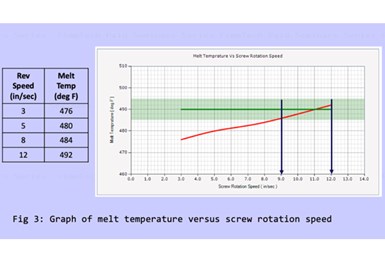

Fig. 3 Mediante experimentos, los moldeadores pueden determinar qué rango de velocidades de rotación del husillo generará una masa fundida homogénea a una temperatura aceptable.

Crédito: FimmTech Inc.

Por lo tanto, un estudio lógico para encontrar la velocidad óptima de rotación del husillo consiste en representar gráficamente la temperatura de la masa fundida en función de la velocidad del husillo. La Fig. 3 muestra que la temperatura de la masa fundida aumenta con una rotación más rápida del husillo. En este caso, la velocidad del husillo se fijó en 11 pulg./seg. (Esta es la velocidad circunferencial de rotación del husillo.) La ventaja adicional de realizar esta prueba es poder determinar la gama de velocidades de husillo que podrían utilizarse.

En caso de que se necesite aumentar la velocidad del husillo (reducir los tiempos de recuperación), pero también minimizar el tiempo de enfriamiento, podría hacerlo basándose en los datos. El gráfico muestra que con una variación aceptable de 5 °F en la temperatura de la masa fundida, podría fijar la velocidad de rotación del husillo entre 9 y 12 pulg./seg. De hecho, podría ser ligeramente superior a 12 pulg./seg., pero no se ha probado.

Bajo (contra)presión

En el segundo artículo de esta serie de dos partes trataremos la optimización de la contrapresión. La optimización de los perfiles de los cilindros, la velocidad de rotación de los husillos y la contrapresión constituyen la técnica integral de preparación de la masa fundida.

También responderemos a la pregunta de si es necesario hacerlo para cada molde y máquina cuando el material que se moldea es el mismo. Como se puede observar, estas técnicas son independientes de la pieza, lo que significa que no nos fijamos en la calidad de la pieza, sino solo en la calidad de la masa fundida.

Acerca del Autor

Suhas Kulkarni

Es presidente de Fimmtech Inc., que se especializa en servicios y capacitación relacionados con el moldeo por inyección de plástico. Obtuvo su maestría en Ingeniería de Plásticos en la Universidad de Massachusetts, Lowell, así como una licenciatura en Ingeniería de Polímeros en la Universidad de Poona, India. Tiene 27 años de experiencia como ingeniero de procesos y es autor de Robust Process Development and Scientific Moulding, publicado por Hanser Publications, ahora en su segunda edición. También trabaja como miembro de la facultad en U. Mass., Lowell. Contacto: suhas@fimmtech.com; fimmtech.com.

CONTENIDO RELACIONADO

-

Moldeo por inyección: cómo librarse de las burbujas

Siga esta guía para diagnosticar y resolver problemas de burbujas en su proceso de moldeo por inyección. Mejore la apariencia y propiedades físicas de sus productos.

-

Estrategias avanzadas en moldeo de plásticos: el arte de la segunda etapa

Exploramos los cuatro factores críticos de la segunda etapa del moldeo por inyección, desde el cambio de fase hasta el ajuste de presión.

-

Moldeo por inyección: cómo evitar defectos en sus piezas

Profundice en el fenómeno del jaspeado en el moldeo por inyección y descubra cómo abordar y solucionar este desafío para obtener piezas de calidad superior.