Sin duda, la tendencia imperante en nuestra sociedad actual es una preocupación por llevar un estilo de vida saludable, una alimentación sana y la opción de proporcionarse energía y fortaleza mediante suplementos vitamínicos.

Sumergidos en una constante búsqueda de bienestar y comodidad, en un mundo de estrés y presiones de tipo económico, social, de salud, etc., se tienen con ello los factores principales que originan enfermedades metabólicas y musculares, como el cansancio y la debilidad muscular, siendo estas algunas de las razones por las que decidimos tomar suplementos vitamínicos.

Contenido destacado

Cierto es que el enfoque del presente artículo no está direccionado a tratar de resolver los cuadros de estrés y de requerimientos de salud, mediante el uso de suplementos vitamínicos, sin demeritar la gran importancia del tema y la necesidad de ser resuelto; sin embargo, trataremos de conectar y de observar la similitud con la problemática que se enfrenta en el manejo y procesamiento de los diversos materiales reciclados y la potencial aplicación de aditivos como alternativa de mejora.

Así, frente a este contexto y acudiendo a la sabiduría de los refranes mexicanos, trataremos de realizar un análisis y correlacionarlo con la parte técnica de nuestro tema:

Refrán 1. “La salud no es conocida hasta que es perdida”

Indica lo poco que apreciamos la salud mientras disfrutamos de ella.

Lo que técnicamente, en el sector de los materiales plásticos, con frecuencia olvidamos o no consideramos, es que las resinas representan alrededor de un 60 % del costo de nuestro proceso de producción, y que por desconocimiento o descuido, en ocasiones por malas prácticas de procesamiento al seleccionar un perfil de temperaturas inapropiado, o bien por condiciones de inyección inadecuadas, o por una línea de peletizado menos eficiente, etc., podemos afectar la calidad de la resina, que se refleja en afectación de la viscosidad o de las propiedades fisicomecánicas. Por ello, mediante un procesamiento incorrecto en la resina, tanto virgen como reprocesada, podemos inducir degradación u otros problemas en el material plástico.

Refrán 2. “Salud perdida, velas encendidas; salud cobrada, velas apagadas”

Indica que, si somos cuidadosos de la salud, evitaremos problemas posteriores.

Si desde que se recibe la resina virgen, y durante su manejo, procesamiento y reciclado, se trata técnica y adecuadamente y se utilizan las condiciones convenientes de proceso y de reproceso, el material reciclado tendrá un ciclo de vida más circular, duradero y de mayor calidad.

Refrán 3. “Curar a todos con un mismo ungüento, es loco pensamiento”

Resulta imposible curar todas las enfermedades con la misma medicina.

Esto nos lleva a reflexionar que durante el procesamiento y reciclaje de los plásticos, resulta complejo tratar de aplicar medidas correctivas o bien un mismo aditivo para mejorar un producto o corregir algún defecto en materiales o procesos diferentes, ya que puede llevar a efectos secundarios o resultados inadecuados.

Así pues, con la argumentación descrita, trataremos de introducirnos en el funcionamiento y selección de aditivos utilizados en la solución de algunos de los problemas presentes durante el reprocesamiento de los materiales plásticos.

Pudiera pensarse, al hablar de aditivos para plásticos, que estos son utilizados solo cuando se presenta algún problema a lo largo de la etapa de procesamiento o bien durante el reprocesamiento; sin embargo, estos compuestos químicos son indispensables desde la etapa inicial de polimerización, a tal grado que resulta imposible prescindir de ellos al procesar y transformar materiales plásticos en artículos útiles y de calidad.

Esto es evidente en el caso del PVC, que no se puede procesar sin la presencia de los aditivos del tipo estabilizadores térmicos, debido a su excesiva sensibilidad a la degradación, lo cual se debe a defectos estructurales que lo llevan a degradarse con cierta facilidad frente a factores como el calor, la luz, el oxígeno o la combinación de dichos agentes, lo que implica la presencia de manifestaciones de daño físico o químico, como pueden ser el cambio de color y el deterioro progresivo en su comportamiento fisicomecánico.

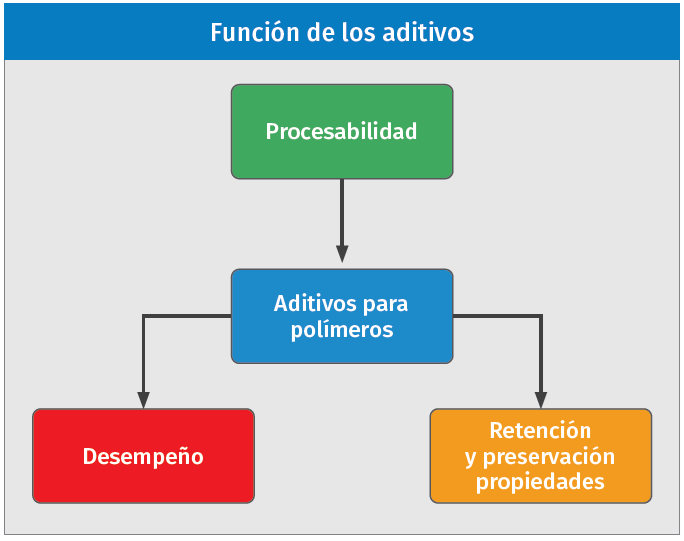

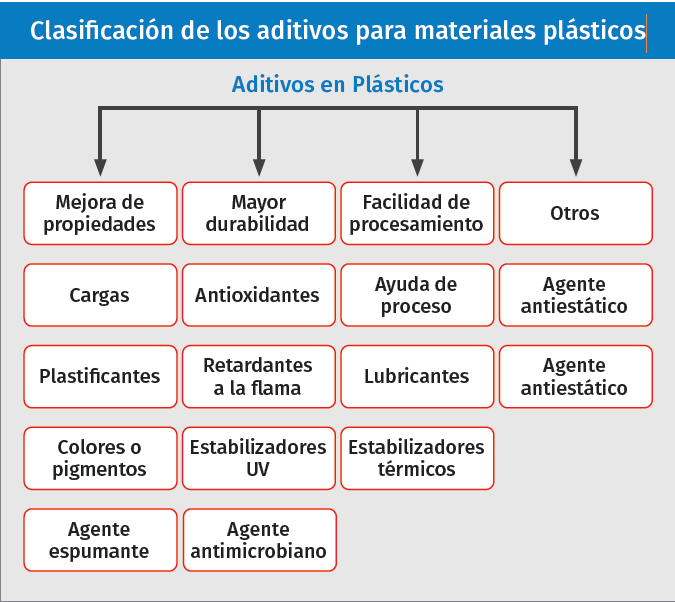

Por ello, podríamos definir los aditivos como productos utilizados en pequeñas cantidades, que mejoran el valor de materiales como plásticos, pinturas y lubricantes, al optimizar su procesabilidad, rendimiento y apariencia durante la fabricación y el uso (Additives for plastics Hanbook, John Murphy), además de mencionar que existe una gran variedad de tipos con funciones muy específicas, entre los que se pueden mencionar las cargas minerales, las fibras reforzantes, los estabilizadores térmicos, los antioxidantes, los estabilizadores UV, los retardantes de flama, entre muchos otros, como se puede apreciar en el siguiente esquema:

Función de los aditivos.

Clasificación de los aditivos para materiales plásticos.

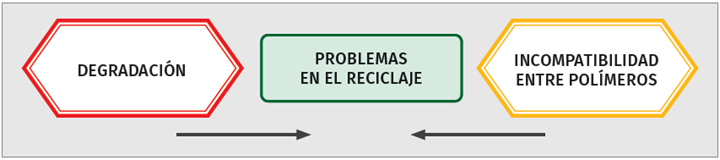

Al detenernos para analizar específicamente algunos de los principales problemas en los plásticos reciclados, y considerar dentro del ciclo de vida de estos las etapas de acopio y separación, procesamiento y aplicación en producto terminado, así como los periodos clave en los que se presenta el mayor número de inconvenientes, podemos resumirlos en dos:

Degradación e incompatibilidad (entre diferentes plásticos o materiales)

Como lo hemos comentado en alguno de los artículos anteriores, en el procesamiento de los materiales plásticos, por tratarse de un procedimiento térmico, es común la presencia de degradación en los productos plásticos, así como durante su vida útil, lo que afecta las características de procesabilidad y desempeño de los plásticos.

Por otra parte, la incompatibilidad entre materiales plásticos diferentes o entre plásticos y contaminantes diversos, causa que los materiales tengan propiedades inferiores.

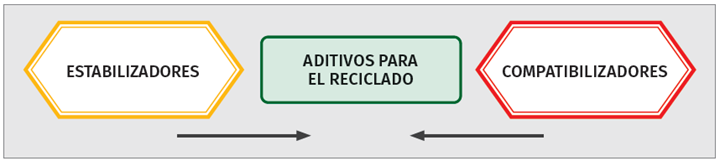

Por lo tanto, para obtener polímeros reciclados con propiedades aceptables es necesario proteger el material de fenómenos de degradación mediante agentes estabilizadores o bien tratar de mejorar las propiedades importantes. En cambio, para corregir la inestabilidad de mezclas incompatibles se usan agentes compatibilizantes.

Durante la fase de procesamiento o reprocesamiento y en el tiempo de aplicación del producto plástico, este se encuentra expuesto a factores externos como el calor, el esfuerzo mecánico o condiciones ambientales como la humedad y la radiación UV, la descomposición térmica y la fotooxidación, como los dos principales vectores de la degradación, que puede llevar a cambios estructurales y morfológicos como:

- Variación en el peso molecular y, consecuentemente, cambios en la cristalinidad

- Formación de compuestos oxigenados

- Variación en las propiedades fisicomecánicas.

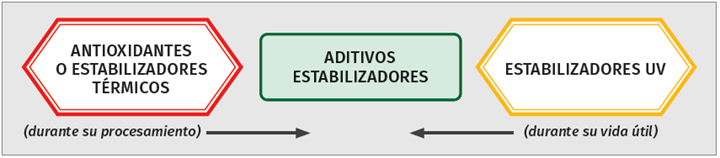

- Estabililizadores. Al ser principalmente procesos térmicos a los que son sometidos los diversos plásticos, tanto vírgenes como reciclados, el desempeño de los materiales se ve afectado negativamente si se produce degradación durante las distintas etapas de la fabricación del polímero o en la aplicación y posterior exposición al medioambiente. El oxígeno molecular —condición oxidante imperante durante el proceso—, es la causa principal de la degradación del polímero y responsable de la falla mecánica final de las piezas.

Tanto las condiciones ambientales —agua, luz solar, calor, contaminantes atmosféricos—, así como las condiciones de procesamiento, tales como los esfuerzos mecánicos generados durante el proceso o contaminaciones de iones metálicos, son todos, de manera independiente o combinados, catalizadores que impulsan el daño promovido por la condición oxidante imperante en el equipo de proceso.

Así que tanto los estabilizadores térmicos o agentes antioxidantes, al igual que los estabilizadores UV, se utilizan para inhibir la oxidación de una matriz plástica debido a factores mecánicos, térmicos, fotoquímicos y ambientales, ocurridos durante el procesamiento y almacenamiento o en el primero y subsiguientes ciclos del producto de uso final.

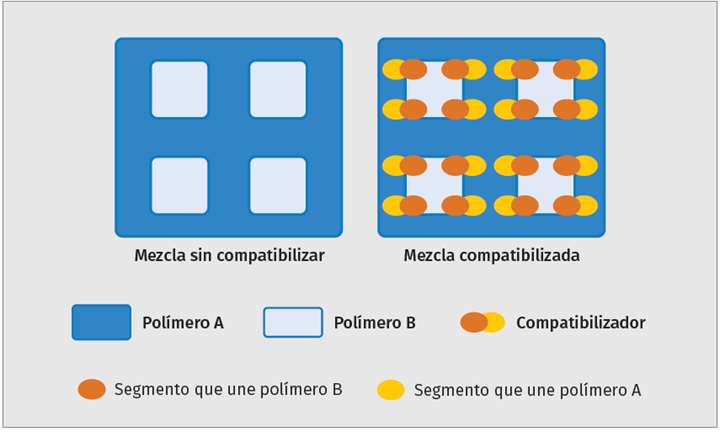

- Compatibilizadores. A partir del hecho de que la gran mayoría de los diversos tipos y familias de plásticos son incompatibles entre sí, el utilizar materiales de mezclas incompatibles, tanto vírgenes como reciclados, impide tener una aplicación sencilla y práctica, como puede resultar en cualquier pieza inyectada o extruida, ya que al ser procesada en estado fundido promoverá una delaminación en la pieza terminada y, por consiguiente, provocará rechazos. Por ello, los agentes compatibilizadores actúan como enlaces o intermediarios entre los diferentes plásticos de la mezcla y mantienen un estado de confort y estabilidad entre ambos, sin que necesariamente sean miscibles por completo, uno en otro.

Infortunadamente, debido a la gran diversidad de resinas plásticas y su amplia gama de características y propiedades, solo pueden compatibilizarse pocos y muy específicos pares de componentes poliméricos, resultando aún más complejos residuos plásticos de posconsumo, compuestos por plásticos heterogéneos y en composiciones muy variadas.

El proceso de compatibilización entre dos materiales diferentes se lleva a cabo al agregar un tercer componente, generalmente un copolímero formado por dos componentes, donde uno es amigable o atractivo químicamente con un plástico de la mezcla, y el otro constituyente con el otro material.

Si fue de interés el presente artículo, escríbenos a nuestro e-mail y coméntanos si te gustaría que en futuras publicaciones entremos un poco más en detalle en el tema.

Sobre el autor

MC. Adrián Méndez Prieto.

Ingeniero Químico, con maestría en tecnología de polímeros y experiencia en investigación y desarrollo por más de 25 años en temas de procesamiento y sustentabilidad de plásticos, PET, polietileno, reciclado, biodegradación, análisis de ciclo de vida, economía circular etc. Contacto: amendezp12@gmail.com

CONTENIDO RELACIONADO

-

Diagnóstico ambiental empresarial: ¿por qué es clave?"

Aprenda cómo el diagnóstico ambiental puede impulsar la certificación de industria limpia y mejorar la competitividad de las empresas. Luigi Pontones, socio fundador del bufete de abogados Pontones & Ledesma que asesora a Braskem-Idesa en el Proyecto Polietileno XXI, habla sobre la importancia de un diagnóstico ambiental en las empresas.

-

Cinco problemas en el moldeo por soplado de botellas de plástico PET

Lea aquí una guía rápida para resolver cinco problemas recurrentes en el procesamiento de botellas de PET. Cómo lograr la mejor distribución de la pared en una botella PET y otras soluciones para obtener envases más resistentes y duraderos.

-

La importancia de la densidad en la selección de polietileno

En el polietileno, la densidad proporciona otro mecanismo para controlar las propiedades. No obstante, debe ser correctamente especificada.

.png;width=70;height=70;mode=crop)