Introducción a los aditivos para plásticos

Los aditivos para plásticos, sustancias que se incorporan en los materiales plásticos, son capaces de mejorar ciertas propiedades en cuanto a resistencia, adaptabilidad a factores externos o simplemente en su estructura y características físicas. Podemos encontrarlos en diferentes formas físicas: emulsiones, pastas, aceitosos, cremosos, granulares, en escamas o sólidos.

Su uso trae beneficios técnicos y económicos ya que ofrecen un menor consumo de energía y menos desgaste, además de eliminar reprocesos, reducir el desperdicio y el peso, a la vez que disminuyen los ciclos de producción y favorecen el medioambiente. También presentan beneficios para la industria alimentaria, ya que algunos de ellos permiten mejorar los sabores y olores gracias a los aditivos utilizados en la fabricación de empaques para alimentos.

Contenido destacado

Factores que afectan a los plásticos y aditivos para mejorar sus propiedades

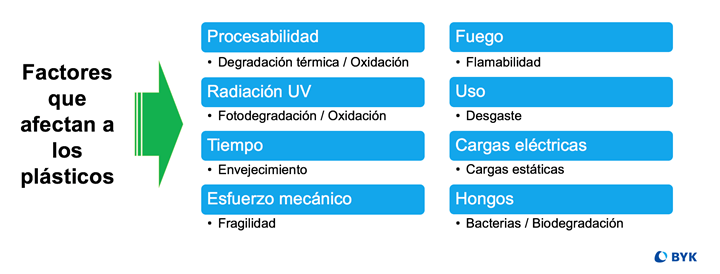

Por lo anterior, en este artículo analizaremos, de la mano del ingeniero Hugo Cerón, Technical Sales Manager para el segmento de plásticos en BYK Additives, los factores que afectan a los plásticos (Fig. 1) y cómo, con la ayuda de diferentes aditivos, podemos facilitar su procesamiento, modificar sus propiedades mecánicas, superficiales y ópticas, además de prevenir otros aspectos como el envejecimiento y el excesivo costo de formulación.

Para cada uno de estos factores contamos con aditivos específicos que permiten optimizar dicha afectación. Entre ellos encontramos:

- Estabilizadores térmicos o antioxidantes

- Estabilizadores UV

- Pigmentos y colorantes

- Aditivos de acoplamiento

- Aditivos de humectación y dispersión

- Retardantes de flama

- Aditivos antirrayaduras

- Cargas y refuerzos

- Aditivos de proceso

De acuerdo con el ingeniero Cerón, para mejorar la apariencia de los productos plásticos se cuenta en el mercado con aditivos de acoplamiento para poder mezclar algunas resinas que por sí solas no pueden ser compatibles, o con algunas cargas y refuerzos que mejoran notablemente el desempeño.

Degradación de los plásticos

La degradación es un cambio en las propiedades de un plástico bajo la influencia de uno o varios factores, como la oxidación, la temperatura de proceso, la luz UV o agentes químicos como ácidos, álcalis, iones metálicos, etc.

Esta puede darse en la etapa de procesamiento que se ve afectada por factores como la temperatura y el aire (termodegradación) o ya en una etapa de aplicación o exposición cuando los materiales se afectan por factores externos como el aire y la luz (fotodegradación).

“Los responsables de la termodegradación son, principalmente, la temperatura del proceso, los esfuerzos mecánicos en el extrusor, en el husillo o en la máquina de inyección y el manejo del oxígeno en todos estos temas”, afirma el ingeniero Cerón. Para solucionarlos sugiere usar aditivos antioxidantes o estabilizadores térmicos que reducen el efecto de la temperatura en el procesamiento, a la vez que protegen al polímero e impiden que la acción del oxígeno los ataque de forma delicada con la formación de radicales libres que afecten su vida útil.

“Los cambios físicos en los plásticos, ocasionados por la degradación, se deben comúnmente a variaciones del peso molecular. Cuando disminuye el peso se pueden romper cadenas moleculares. Cuando aumenta, ocurre un entrecruzamiento de las cadenas, y formación de geles, lo que implica que el polímero ya no se comporte de una manera ideal en procesos futuros”, continuó Cerón.

Así, la ruptura de las moléculas provoca un aumento en el índice de fluidez, generalmente en el procesamiento de PP, y el entrecruzamiento de cadenas moleculares provoca una disminución del índice de fluidez, por ejemplo en LDPE.

Para solucionar estos problemas existen antioxidantes primarios (conocidos también como orgánicos), que vienen del grupo de las aminas aromáticas secundarias y fenoles impedidos.

Estos antioxidantes primarios, antes de que el oxígeno empiece a añadir el hidrógeno que sueltan esos materiales, reestructuran el polímero con el hidrógeno que la oxidación les hace perder. También capturan o eliminan los radicales libres y son desactivadores de metales cuando los materiales presentan iones metálicos.

Por otro lado, encontramos antioxidantes secundarios o inorgánicos (fosfitos o fosfonitos y tioéteres o tiosinergistas). Estos ayudan a evitar que se formen grupos peróxidos o hidroperóxidos al eliminar los hidrógenos que se pegan en la molécula para que no puedan afectar el polímero y no lo sigan degradando.

No se recomienda utilizar un antioxidante secundario sin estar acompañado de un primario ya que, de otra forma, no se romperá completamente el ciclo de oxidación y la estabilización térmica no será completa.

Fotodegradación y aditivos estabilizadores UV

Por su parte, la fotodegradación es la alteración de los materiales plásticos por efecto de la luz y los rayos UV, habitualmente por una combinación de oxidación e hidrólisis. Todos los polímeros sintéticos pueden ser atacados por la luz ultravioleta en mayor o menor proporción, siendo las poliolefinas las que pueden sufrir más daño. Esta se manifiesta por cambios en color, superficie, transparencia y en propiedades mecánicas como flexión, tensión o elongación.

Para esto existen los aditivos llamados estabilizadores UV, que básicamente protegen las resinas plásticas contra la radiación proveniente de los rayos solares o de alguna fuente de luz artificial que también puede afectar a los plásticos, aunque de menor forma. Sin estos agentes dichos rayos pueden causar no solo amarillamiento del material, sino pérdida de propiedades e, incluso, afectar el contenido en el caso de los envases.

“Este tipo de aditivos se pega alrededor de los polímeros por todos lados y ayuda a que los rayos, que inicialmente atacaban de manera directa los enlaces moleculares, no se queden atrapados como absorción de calor”, dice el ingeniero. Por tanto, estos aditivos tienen como función impedir, en lo que más se pueda, que la luz ataque y rompa los enlaces de los polímeros.

Los más comunes aditivos de esta gama en el mercado, llamados Screeners UV, son básicamente reflejantes o absorbedores de luz UV. Al reflejar la luz ultravioleta evitan efectos negativos (como cargas, negros de humo o pigmentos). La benzofenona y el benzotriazol son estabilizadores UV tradicionales, cuya función principal es absorber la radiación UV dañina para después disiparla sin causar fotooxidación.

Por su parte, los Quenchers son aditivos utilizados para aplicaciones de más desgaste o de alto desempeño. Estos atrapan, desactivan y, o, contrarrestan los radicales libres generados cuando los rayos UV interactúan con el polímero, los reflejantes u otros aditivos. Entre los más utilizados están los llamados HALS, que proporcionan protección a largo plazo y potencializan la vida útil de los polímeros.

Muchos de los compuestos de los Quenchers son de níquel y han demostrado ser estabilizadores UV eficientes para películas de invernadero de LDPE.

“Con nuestra fórmula de aditivos compactados, no en polvo, observamos una gran diferencia. Ofrecemos un 80 por ciento de reducción de desperdicio, así como una mejora de tiempos muertos y un incremento de la producción en un 30 por ciento. Creo que estas son razones suficientes para contemplar que los aditivos compactados pueden ser una solución interesante cuando tenemos una amplia carga de polvos aditivos en nuestra formulación”, afirma Hugo Cerón.

Gracias a tales formulaciones, los aditivos de esta compañía resultan una opción viable para diversas industrias especializadas, como la aeroespacial, la automotriz y la agrícola, entre otras.

Aditivos especiales para reciclaje

BYK también ofrece materiales especiales para procesos de reciclaje que le permiten ahorros, por desperdicios de aditivos, de hasta 500 mil dólares anuales a un cliente con el que adelantaron un estudio.

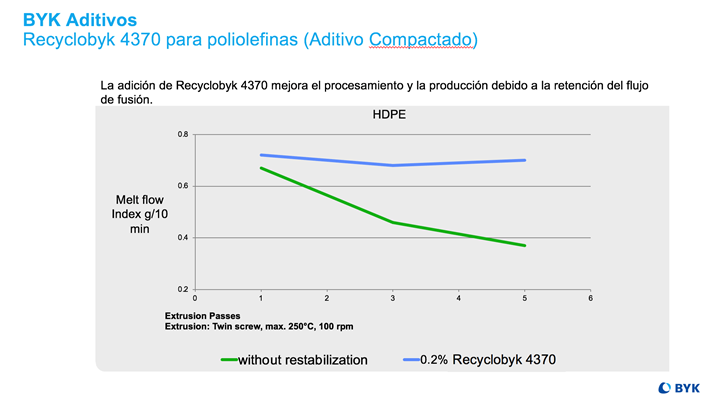

Con estos aditivos el índice de fluidez se mantiene constante (Fig. 2). El índice de fluidez de este material, que es un polietileno, va a bajar de alta densidad.

Al estabilizar los plásticos durante el procesamiento, los aditivos de reciclaje de BYK mejoran de manera significativa la calidad de los materiales reciclados. Posteriormente, facilitan nuevas aplicaciones de alta calidad para los plásticos posconsumo.

La adición del aditivo Recyclobyk es especialmente útil para estabilizar compuestos de polipropileno y poliolefina que están expuestos a sustancias particularmente agresivas.

BYK Additives ofrece aditivos puros para formulación, así como una línea de concentrados masterbatch con diferentes aplicaciones para termoplásticos. Además, brinda aditivos compactados que buscan beneficiar a cada cliente de acuerdo con sus necesidades particulares en cuanto a formulación.

CONTENIDO RELACIONADO

-

Procesamiento de PET: inyección soplado, extrusión de película y fibra

Descubra los factores clave en el procesamiento del PET y cómo abordar los problemas típicos en la producción de envases, películas y fibras de PET.

-

Nanotecnología y polímeros para desarrollar textiles inteligentes

Materiales novedosos para la elaboración de fibras inteligentes nanoestructuradas son desarrollados en el Centro de Investigación en Química Aplicada (CIQA). Diferentes aplicaciones industriales son el objetivo.

-

Diagnóstico ambiental empresarial: ¿por qué es clave?"

Aprenda cómo el diagnóstico ambiental puede impulsar la certificación de industria limpia y mejorar la competitividad de las empresas. Luigi Pontones, socio fundador del bufete de abogados Pontones & Ledesma que asesora a Braskem-Idesa en el Proyecto Polietileno XXI, habla sobre la importancia de un diagnóstico ambiental en las empresas.