La fabricación de cubetas atiende diferentes aplicaciones para los mercados de pinturas, lubricantes y materiales industriales, así como para presentaciones institucionales en la industria de alimentos para el envasado de aceites, lácteos y helados, entre otros. Su fabricación se rige por estándares determinados de resistencia, peso y dimensiones, y por ser una aplicación tradicional, con varios años en el mercado, su fabricación ofrece un interesante espectro de oportunidad para lograr más eficiencia, a la luz de las nuevas tecnologías disponibles en la actualidad.

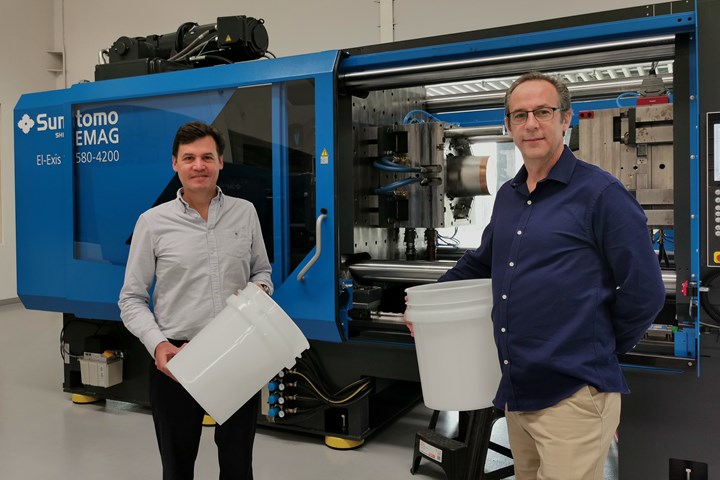

Durante tres semanas entre los meses de junio y julio, StackTeck y Avance Industrial realizaron una completa demostración de tecnología, en sesiones uno a uno con más de veinte fabricantes de cubetas, para presentar la optimización del proceso de inyección que se puede lograr con un sistema de producción que integra un molde de StackTeck, una máquina híbrida El-Exis de Sumitomo Demag y un sistema de enfriamiento de Frigel.

Contenido destacado

A la izquierda, muestra de cubetas estándar, y, a la derecha, muestras de cubetas con la tecnología TRIM.

Uno de los hitos más destacados de la puesta en funcionamiento de este sistema es haber logrado un ciclo de tan solo 13 segundos para fabricar cubetas estándar. Asimismo, mediante la utilización de tecnologías de alto desempeño para la optimización del molde se pueden lograr variaciones en el proceso y en el producto, que generan atractivos ahorros en materias primas.

Según Alexander Kramer, director técnico de Avance Industrial, decidieron realizar este evento en el Centro Técnico de la compañía en la ciudad de Querétaro porque deseaban transmitir algo interesante al mercado particular de los cubeteros.

“Teníamos un conocimiento básico de cómo se producía la cubeta en México, y sabíamos que podíamos aportar para hacerlo de manera mucho más eficiente. El de la cubeta es un mercado muy difícil porque está vendido y tiene un margen muy pequeño. Entonces, la cubeta se debe fabricar de manera muy eficiente para ser competitivos. Así, junto con StackTeck, un buen fabricante de moldes para muchas especialidades, vimos que mostrar un ciclo de 13 segundos era realmente disruptivo, pues la referencia es que compañías líderes del sector lo hacían en un ciclo de entre 18 y 20 segundos, mientras otros fabricantes que están mucho más lejanos a este número tienen ciclos que pueden llegar hasta los 40 segundos”, comentó.

De acuerdo con Kramer, el objetivo era mostrar que este resultado se logra gracias a la combinación de tres tecnologías, que constan de molde, máquina y enfriamiento. “Tenemos una máquina muy veloz, quizás la más rápida del mercado, que permite mantener las características del proceso, inclusive con materiales que presentan menor índice de fluidez. Asimismo, se tienen importantes aportes de desempeño por parte del molde de StackTeck y también las contribuciones del sistema de enfriamiento de Frigel, que sin duda marcan una diferencia en el resultado final para la eficiencia del proceso completo con el fin de alcanzar una reducción en el ciclo tan agresiva”.

Según Christopher Day, gerente de negocios para México y América Latina de StackTeck, la idea de unir esfuerzos surgió por la necesidad de mostrar el sistema en operación.

“Lograr este ciclo de 13 segundos era algo importante que queríamos mostrar en funcionamiento a nuestros clientes. Es una de esas cosas que ‘hasta no ver no creer’, y como fabricante de moldes era fundamental hacer la demostración dentro de un sistema. Un logro importante, en sí, ha sido revolucionar la capacidad de armar un sistema inteligente y eficiente”.

“Muchos de los clientes que nos visitaron durante la demostración nos confesaron que se animaron a venir porque no podían creer que hubiéramos logrado un ciclo en 13 segundos. Varios de ellos, tanto grandes como pequeños fabricantes, se fueron muy sorprendidos con la demostración del sistema completo”, coincidieron Kramer y Day.

Molde de cubeta de altas prestaciones

Vista interior de una cubeta con la tecnología TRIM, donde se evidencia la estructura para el aligeramiento de material.

StackTeck es un reconocido fabricante canadiense de moldes de especialidad para empaques, cuyo nicho tradicional no había sido el de moldes para cubetas. Sin embargo, a raíz de unos recientes avances, la compañía implementó su amplio conocimiento técnico en el desarrollo de un molde de altísima eficiencia para esta aplicación. “No queríamos entrar a la fabricación de moldes de cubeta sin algo nuevo que mostrar. Así, luego de un intensivo proceso de ingeniería, esperábamos introducir tecnologías ya comprobadas por StackTeck, como es el caso de KoolTrack y TRIM, para integrarlas en el molde de cubeta y ofrecer algo realmente diferente a los clientes”.

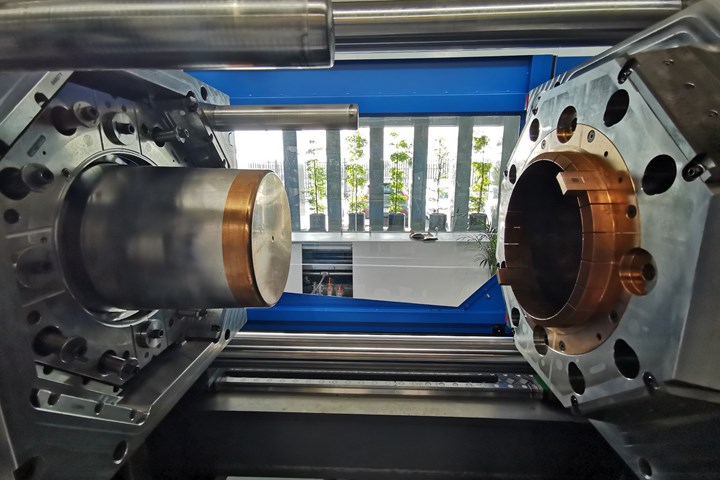

La tecnología de KoolTrack, que se integró al molde presentado en la demostración, abarca una gama de tecnologías de enfriamiento especializadas que se pueden utilizar para aumentar la productividad de los moldes de StackTeck. Consta de canales de enfriamiento optimizados, que siguen la geometría de la pieza, basados en la simulación de la transferencia de calor. Tiene también un proceso de fusión patentado para la fabricación de insertos que permite un enfriamiento potencial máximo, en comparación con diseños de enfriamiento tradicionales, y también tiene aleaciones de acero con mayor tasa de transferencia térmica.

Hicieron una evaluación para ver en la cubeta dónde se encontraban los limitadores del ciclo y se necesitaba el enfriamiento. Es decir, en qué lugar se debía emplear el KoolTrack. Encontraron que en los splits (también llamados collets, anillos o gajos) se generaba mayor temperatura y allí concentraron los esfuerzos.

Molde de StackTeck, con tecnología KoolTrack, para la fabricación de la cubeta estándar con tiempos mejorados de ciclo.

“Esta tecnología está enfocada en el ahorro de tiempo de enfriamiento como gran contribución del molde en el ciclo total. Hicimos un análisis de las partes del molde que tenían un enfriamiento más pobre, para incorporar esta tecnología y así lograr reducciones en la temperatura. Para este molde en particular vimos que unas secciones tenían como temperatura más alta 110 grados centígrados, y que con la tecnología de KoolTrack se podía reducir a 100 grados en la misma área. Esto es realmente importante, porque la temperatura determina en qué punto el sistema puede desmoldear la cubeta. Así, a menor temperatura es posible sacarla en un tiempo más corto porque se reduce el enfriamiento”, comentó Christopher Day.

La inyectora en el centro del proceso y el enfriamiento como clave

Alexander Kramer, de Avance Industrial, destaca que las capacidades de la máquina inyectora tienen una injerencia importante respecto de mantener un proceso muy agresivo en relación con el ciclo. “Básicamente, por parte de Avance Industrial, presentamos aquí una máquina muy rápida. Se trata de una Sumitomo Demag del modelo El-Exis, con apertura y cierre eléctrico, plastificación eléctrica y un sistema de bombeo variable y acumulador para el resto de los movimientos”. El directivo comenta que la velocidad de la máquina sí ayuda a la productividad.

Los contenedores como cubetas y cajas requieren no solo grandes carreras de apertura y placas de molde rígidas, sino también una unidad de inyección que controle el flujo de inyección con mucha precisión. El-Exis ofrece la solución óptima para esta aplicación de las cubetas, y permite trabajar de forma eficiente con materiales de diversos índices de fluidez.

Según Alexander Kramer, la propuesta de Avance Industrial va más allá de la máquina e integra un sistema de enfriamiento centralizado que provee importantes beneficios en el tiempo de ciclo y la estabilidad del proceso. Estos sistemas, que se destacan por su alta eficiencia energética y sostenibilidad, constituyen una solución ideal para el enfriamiento de máquinas de inyección y moldes. Permiten no solo reducir los tiempos de enfriamiento, sino también obtener una mejor calidad de los componentes moldeados. Asimismo, aporta la repetibilidad del proceso y la reducción de costos, así como del impacto ambiental.

Nuevas opciones en diseño, ahorros y sustentabilidad

Otras tecnologías de StackTeck permiten ir más allá de la cubeta tradicional y repensar el diseño final del producto para lograr importantes ahorros en peso y materiales. Por ejemplo, la tecnología de TRIM facilita bajar el peso a un producto inyectado en paredes delgadas, con la intención de no afectar las propiedades mecánicas.

“En la cubeta TRIM, tomamos una cubeta del mercado y fabricamos un molde para producir una cubeta que cumple con la normatividad requerida, pero tiene una estructura de pared diferente, con la cual es posible reducir el peso en 8 %, lo que deriva en un importante ahorro de material. Uno podría pensar que un ahorro de 8 % no es muy grande, pero cuando una cubeta pesa 940 gramos, estamos hablando de casi 80 gramos más o menos. Eso, en un año, puede representar un ahorro de material de 160 toneladas o más”, comentó Christopher Day.

Alexander Kramer (Avance Industrial) y Christopher Day (StackTeck) junto al sistema para la fabricación de cubeta.

En este aspecto, el experto destaca que además del impacto positivo en lo monetario, también resulta una inversión atractiva con beneficios hacia la sustentabilidad. “Ese ahorro de materia prima se puede traducir a los ahorros de CO2 del proceso, una tendencia importante en la actualidad”, comentó.

Si bien el diseño de cubeta de TRIM cumple con las normativas, algunos moldeadores ven el adelgazamiento de paredes en las cubetas con cierta reserva por las exigencias de sus clientes, especialmente para mercados industriales. Sin embargo, una opción que plantea StackTeck es que aquellos moldeadores que atienden diversos mercados, puedan tener dos tipos de corazones para sus moldes, que faciliten producir dos tipos de cubetas: uno estándar y otro TRIM, según requerimiento, y así aprovechar las ventajas que ofrece TRIM de reducción de peso y un importante ahorro de material, que a la larga permite recuperar rápidamente la inversión y tener un perfil ambiental de las cubetas.

Si bien la impresión offset es una limitante con la estructura de pared de la tecnología TRIM, se puede sustituir con la tecnología de Etiquetado en el Molde (IML, In Mold Labeling), que confiere una imagen comercial de alto impacto a los productos, con una producción eficiente, que ofrece múltiples beneficios. “Algunos clientes tienen cierta reserva de incursionar en las tecnologías IML por el costo de la etiqueta. Sin embargo, en la actualidad diversas opciones permiten romper ese paradigma. Además, hemos podido observar que cuando un cliente hace el lanzamiento de un producto con IML, las ventas aumentan de forma drástica. Es cuestión de imagen y percepción de calidad”.

Tanto Christopher Day, de StackTeck, como Alexander Kramer, de Avance Industrial, coinciden en que la fabricación de cubetas es un nicho de alta especialidad, que tiene unas necesidades particulares de proceso y características de producto final. Estas sesiones uno a uno durante la demostración de tecnología les permitió estar más cerca de esos requerimientos y ofrecer a sus clientes diversas soluciones que combinan tecnologías avanzadas para llevar sus procesos un paso más allá en eficiencia y productividad.

CONTENIDO RELACIONADO

-

Fabricación de moldes en México: una nueva frontera

Más allá de las reparaciones y el mantenimiento, existe en México un sector de fabricación de moldes en crecimiento que brinda suministro y apoyo local al creciente sector automotriz del país, entre otros

-

Desafíos en la ventilación de moldes: velocidad de flujo y calidad

Descubra la ciencia detrás del sistema de venteo en el moldeado de plástico. Desde su funcionamiento básico hasta cómo el aire y el plástico interactúan para obtener piezas de calidad.

-

En Plastiheat, la comunicación es una llave ante los desafíos de inyección

Los directivos de Plastiheat, compañía dedicada a la inyección de plástico, reconocen que muchos de los retos técnicos que llegan a su puerta se resuelven más fácilmente mediante una buena comunicación.