Extrusora monohusillo con ranuras internas en el barril

En este artículo se explica el funcionamiento de una novedosa extrusora con ranuras a todo lo largo de la sección de plastificación.

Desde el punto de vista de los materiales termoplásticos, la extrusión es claramente uno de los procesos de transformación más importantes. En el transcurso de su vida útil, los materiales termoplásticos se procesan al menos una vez en una extrusora, ya sea durante su formulación o su transformación en productos terminados o semiterminados.

Los requerimientos que debe satisfacer una extrusora se pueden clasificar en dos tipos: requerimientos técnicos y requerimientos económicos. Entre los requerimientos técnicos impuestos a las extrusoras monohusillo se encuentran los siguientes: alta capacidad de extrusión específica (Flujo/RPM), ausencia de fluctuaciones en la presión, buena capacidad de mezclado, capacidad de procesar una amplia variedad de materiales, capacidad de controlar la temperatura y generar la presión para hacer fluir el material a través del dado de extrusión.

Contenido destacado

Entre los requerimientos económicos impuestos a las extrusoras se encuentran los siguientes: alta capacidad de producción, bajos costos de operación y larga vida de los componentes de la máquina. Además, el costo de inversión inicial debe ser bajo o recuperarse en un tiempo aceptable. La tendencia es a usar máquinas más pequeñas, pero con alta capacidad de producción.

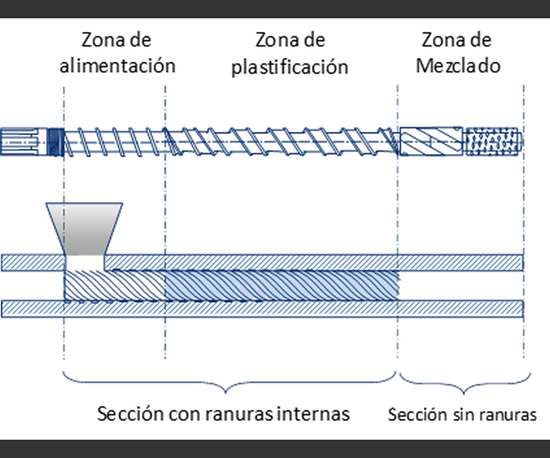

A finales del siglo pasado se desarrolló en la Universidad de Stuttgart, en Alemania, un sistema de plastificación monohusillo que cumple exitosamente con la mayoría de las exigencias técnicas y económicas arriba mencionadas [1, 2]. Este sistema de plastificación combina un tornillo de alto desempeño con un barril que contiene ranuras helicoidales o axiales a todo lo largo del interior del barril, ver Figura 1.

Las ranuras del barril se extienden desde la zona de alimentación hasta la zona de plastificación. Este sistema de plastificación se comercializa actualmente bajo el nombre comercial Helibar y nos referiremos a él en lo sucesivo como 'Sistema de Plastificación con Ranuras en el Barril'.

La única empresa que actualmente fabrica este tipo de sistemas de plastificación ranurados es la empresa alemana Helix GmbH. Otras empresas, tales como EXTRUDEX GmbH y Soplar sa, incorporan en sus extrusoras este tipo de sistema de plastificación y utilizan la marca comercial Helibar en sus productos.

Este novedoso sistema de plastificación con ranuras en el barril ha sido exitosamente introducido en el mercado europeo desde el año 2000. Sin embargo, en el continente americano su utilización ha sido aún bastante limitada. De acuerdo con la empresa Helix GmbH, existen en la actualidad en México y América Latina pocas empresas que utilizan este sistema. En Estados Unidos y Canadá es aún menor la cantidad de empresas que han adoptado este sistema de plastificación.

Esto se debe en parte a la falta de conocimiento sobre la existencia de esta tecnología y su funcionamiento, así como de los beneficios de ésta aporta. La parte restante de este artículo está dedicada a mencionar algunos aspectos importantes sobre el funcionamiento y beneficios de usar un sistema de plastificación con ranuras en el barril.

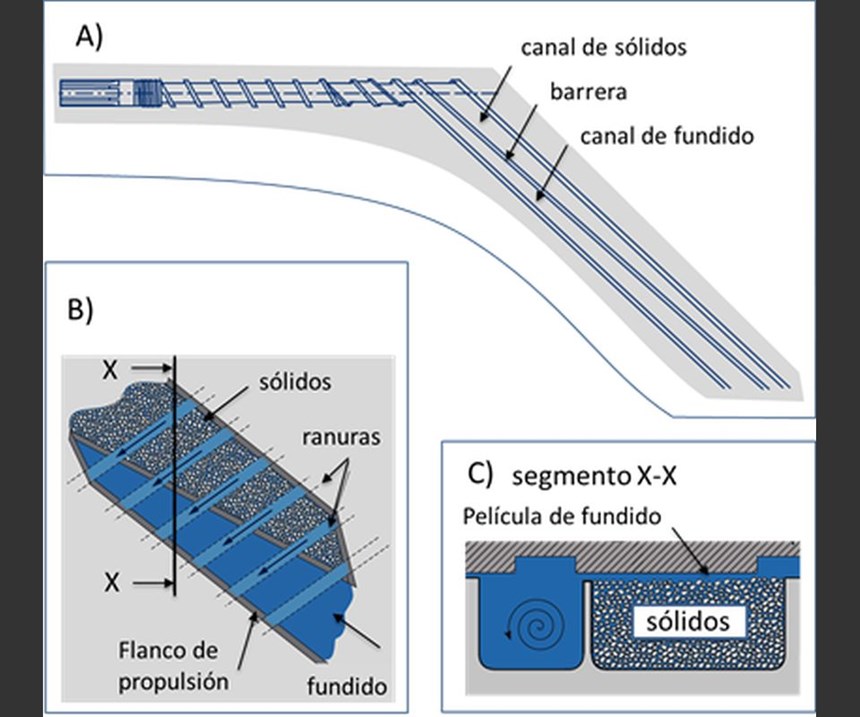

El mecanismo de plastificación en extrusoras monohusillo puede ser mejor entendido si se imagina el tornillo como un canal desenrollado y extendido sobre un plano, ver Figura 2-A. En la sección de plastificación, el canal del tornillo está dividido por una barrera, la cual mantiene el material fundido separado del sólido. En la Figura 2-B se muestra otro esquema simplificado de un canal completamente desenrollado (sólo sección de plastificación).

En esta figura se puede observar que el canal de sólidos se encuentra completamente lleno de sólidos, lo cual es característico en este tipo de sistemas. Una sección transversal X-X de la Figura 2-B se muestra en la Figura 2-C. Aquí se pueden observar claramente la barrera que divide el sólido del fundido y las ranuras en el barril.

En la Figura 2-B se muestra un grupo de conductos o ranuras que cruzan de forma transversal el canal de sólidos y fundido del tornillo. Debido a que la presión en el canal de sólidos es mucho mayor a la presión en el canal de fundido (para este tipo de sistemas), no hay forma de que el fundido regrese al canal de sólidos una vez que abandona éste. El espesor de la película de fundido que se forma entre la cama de sólidos y el barril (ver Figura 2-C) es mucho más delgada que la que se forma en un sistema convencional.

Al minimizar el espesor de esta película de fundido se incrementa la velocidad de plastificación del sistema. Un modelo matemático desarrollado por el autor de este artículo junto con científicos de la Universidad de Stuttgart brinda una explicación teórica de porque este tipo de sistemas tienen una elevada capacidad de plastificación [3, 4].

La capacidad de transporte de sólidos en este tipo de sistema se incrementa de forma notable, esto debido a que las ranuras aumentan el coeficiente de fricción entre el barril y la cama de sólidos. Este tipo de sistema extrusión alcanza muy altas tasas de producción gracias a que el transporte de sólidos y la velocidad de plastificación son incrementados de forma simultánea. Este sistema de extrusión es además considerado como un sistema de extrusión universal ya que puede procesar una gran variedad de materiales.

Otro factor que incrementa la capacidad de plastificación en este tipo de sistemas es el uso de una sección de mezclado dispersivo y distributivo, ver Figura 1. Los elementos de mezclado dispersivo son especialmente eficientes en fundir el material que haya faltado de fundirse. Antes de alcanzar los elementos de mezclado distributivo es necesario que el material se encuentre totalmente fundido, esto para asegurar una buena homogenización del material.

Debido a que los canales de fundido del tornillo suelen ser muy profundos, comparados con los de un sistema de extrusión convencional, la generación de calor por fricción en el canal de fundido es mantenida en niveles bajos. Esto es muy importante en los casos que se esté trabajando con materiales susceptibles a la degradación térmica y en aplicaciones donde se desea producir un material fundido a temperatura baja, como es el caso de extrusión soplo.

Comparado con los sistemas de extrusión que cuentan con ranuras axiales en la zona de alimentación, este tipo de tecnología tiene una vida de servicio mucho más larga. Esto se debe a que no existen excesivas presiones al final de la zona de alimentación que generen un desgaste excesivo de los componentes. La presión del sistema es generada o mantenida a todo lo largo de la sección de alimentación y plastificación. Sólo la zona de mezclado consume presión.

En conclusión, el diseño del sistema de plastificación aquí presentado cumple con los requerimientos más exigentes impuestos en la industria a las extrusoras monohusillo. Esta tecnología seguramente seguirá posicionándose en los mercados internacionales a medida que se reconozcan sus ventajas competitivas. Sólo falta atreverse a probar tecnologías nuevas y no tener miedo a invertir un poco más, con el propósito de obtener mayores beneficios.

CONTENIDO RELACIONADO

-

Cinco problemas en el moldeo por soplado de botellas de plástico PET

Lea aquí una guía rápida para resolver cinco problemas recurrentes en el procesamiento de botellas de PET. Cómo lograr la mejor distribución de la pared en una botella PET y otras soluciones para obtener envases más resistentes y duraderos.

-

¿Cuánto cuesta realmente imprimir en 3D?

Conozca cuáles son los principales factores que determinan el precio de una pieza fabricada mediante impresión 3D, así como los costos de operar equipos industriales de manufactura aditiva. Una guía simple, para comprender más sobre el funcionamiento económico de esta tecnología.

-

Válvulas de no retorno en moldeo por inyección

Explore la importancia de las válvulas de no retorno en el moldeo por inyección, sus distintas versiones y los retos que presentan en la industria.