Innovación en preformas: la coinyección de barrera de PET

Descubra cómo Husky redefine el mercado de preformas de PET con su tecnología de coinyección de barrera avanzada.

#PET

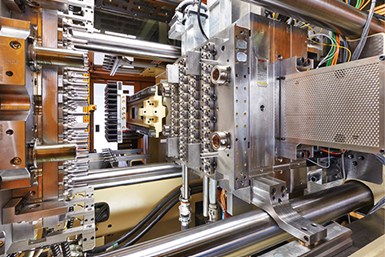

La máquina híbrida HyPET de 300 toneladas corriendo un molde de preformas de barrera de 48 cavidades con un robot de entrada lateral. Las versiones posteriores tendrán 72 y 96 cavidades.

Uno de los anuncios más atractivos en NPE2015 fue la inauguración de una tecnología de coinyección de barrera de preformas de PET de Husky Injection Molding Systems Ltd., Bolton, Ontario.

Nicolas Rivollet, director de desarrollo de negocios de Husky, nos explicó los objetivos de Husky para su tecnología de preforma multicapa.

Contenido destacado

Cambio en el panorama de los costos

Como Rivollet lo afirmó, la intención de Husky es “cambiar el modelo de negocio de preformas multicapa” como una solución a las necesidades de contenedores de barrera de PET para alimentos y bebidas.

“No hay nada revolucionario en la tecnología, pero nuestro nivel de rendimiento es único”. De acuerdo con Rivollet, el reto de “hacer o romper” es distribuir pequeñas cantidades de material de barrera, en algunos casos tan pequeñas como 0,25 g ó 2%, muy uniformemente.

“Estamos hablando de solo 20 a 25 pellets de material de barrera en una preforma de 15 a 20 g”, dice. La barrera podría ser EVOH o nylon intercalado entre las capas interna y externa de PET; o, en el caso de las botellas de leche, una capa de polietileno de alta densidad negro podría proporcionar barrera de luz entre dos capas de polietileno de alta densidad de color blanco.

El compromiso de Husky con la coinyección de barrera

Husky ha trabajado en el pasado con Kortec (recientemente adquirida por Milacron), en el suministro de la máquina de inyección para sistemas llave en mano de coinyección de barrera de Kortec.

Ahora Husky está trabajando por su cuenta para ofrecer un módulo para su sistema de preforma HyPET HPP5, que incluye una boquilla de coinyección multicanal, una pequeña unidad de inyección secundaria de montaje lateral, y el molde con el sistema de colada caliente. Husky está empezando con 48 cavidades y posteriormente se sumarán 72 y 96 cavidades.

Rivollet dijo que Husky vio “oportunidad de mejora en la capacidad de controlar la cantidad total y la distribución del costoso material de barrera, tanto entre cavidades y dentro de cada preforma individual. Uno normalmente busca 5% de contenido de barrera, pero cuando medimos el resultado real, nos pareció que oscilaba entre el 4% y el 6,5% del peso total de la preforma”.

El 5% ± 1,5% de variación “es muy común y un ancho de banda muy amplio”. Además, señaló que con la tecnología actual, “usted puede reducir eso un poco con operadores altamente capacitados y paradas frecuentes y ajustes”.

Avances en la eficiencia de barreras

Rivollet afirma que el nuevo módulo de Husky construido sobre la plataforma HyPET HPP5 puede reducir la variación en el contenido de barrera a ± 0,5%, cavidad a cavidad y entre disparo y disparo, lo que puede dar lugar a un ahorro de costos de hasta un 50% en material de barrera.

“Podemos lograr el mismo contenido medio de barrera, pero con un menor riesgo de calidad”, dijo. “La verdadera pregunta es ¿cuál es el contenido mínimo de barrera que usted necesita?. Si se trata de un 4%, entonces hoy, con un sistema de baja capacidad, usted tendría que configurar su promedio al 6,3% para asegurar que no más de 100 ppm de preformas iría por debajo del objetivo. Con nuestra tecnología de alta capacidad, podría configurar su objetivo en el 4,5%, con un margen de tolerancia más estrecho. A $ 9000 / tonelada para la resina de barrera, eso tiene un gran impacto en el costo total”.

El módulo de barrera de Husky incluye la unidad pequeña de inyección secundaria montada al lado del barril de inyección principal, además de una boquilla de co-inyección de varios canales y el molde con un sistema especial de colada caliente.

El sistema de entrega de fundido es la clave de este logro, explica Rivollet. Incluye la válvula de compuerta del sistema de colada caliente de Husky con nuevos avances que logran 50% más estricto equilibrio entre cavidades, en comparación con el sistema de colada caliente convencional de Husky, que la empresa dice que actualmente es el “mejor en su clase”. Rivollet dijo,

“Hemos utilizado un concepto diferente que reduce el número de divisiones en la masa fundida y canales especiales de fundido que reducen las diferencias de temperatura entre las cavidades. El resultado es un mejor equilibrio térmico y menor caída de presión”. Y a diferencia de otros sistemas, añadió, todas las puntas de boquilla son accesibles desde la parte frontal para facilitar el mantenimiento.

Aunque los datos aún están siendo recolectados de los estudios de I + D, Rivollet dijo que los resultados preliminares indican que el módulo de barrera de Husky también logra una distribución más uniforme de la resina de barrera dentro de cada preforma. Husky está trabajando en dispositivos de medición que pueden ver a través del espesor de la preforma para la medición no destructiva de la capa de barrera.

“Nuestro diseño de la boquilla ayuda al proporcionar un mejor control de los bordes anterior y posterior de la masa fundida de la capa de barrera durante la inyección”.

Si bien la introducción oficial de su concepto de barrera se da en la NPE, Husky no va a correr una demostración en la feria, aunque puede tener algunas muestras de preformas a la mano. Sin embargo, el módulo de barrera se basa en la última generación del sistema HyPET HPP5 de Husky para preformas de PET, que correrá en el stand.

Rivollet dice que el tiempo de ciclo y la disponibilidad de la máquina con el módulo de barrera son exactamente los mismos que para el HPP5 con preformas monocapa.

CONTENIDO RELACIONADO

-

Impacto de la temperatura en las propiedades de los polímeros

Explore cómo la temperatura afecta las propiedades mecánicas de polímeros. Entienda el DMA y su relevancia para evaluar propiedades de carga.

-

¿Cuánto dura el coronavirus en las superficies?

Investigadores observaron cuánto tiempo puede sobrevivir el virus en cartón, plástico y acero inoxidable, así como después de haber sido nebulizado y suspendido en el aire.

-

Mejores prácticas para evitar problemas en el peletizado

Encuentre aquí una guía rápida sobre cómo mantener su línea de peletización produciendo material de calidad.