Eficiencia energética en granuladores de plástico: claves para optimizar

Los granuladores son altos consumidores de energía, pero los motores y diseños han mejorado la eficiencia energética con el tiempo. La selección apropiada y el mantenimiento pueden ayudar a evitar un costo perdido de energía.

#sustentabilidad

Son dos los costos de fabricación que están tomando más importancia para los procesadores de plásticos: el de la energía y el de las materias primas. El manejo eficiente estos dos se puede abordar en parte a través de la selección y uso de molinos adecuados.

La granulación y la reducción del tamaño impactan el costo del material al permitir la reutilización del costoso material sobrante, lo cual es una tendencia creciente en la mayoría de áreas de plásticos. El granulador en sí es un usuario importante de energía, pero ese uso se puede minimizar y hacer más eficiente por cuatro consideraciones clave presentadas aquí.

Contenido destacado

CONSIDERACIÓN 1: MOTORES Y CONTROLES

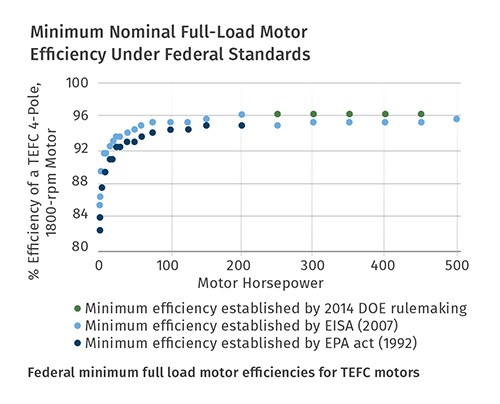

Casi la mitad de la electricidad consumida en los procesos de fabricación de plásticos se utiliza en los motores, incluida la utilizada en los molinos. La eficiencia del motor sigue siendo una de las principales prioridades para los gerentes de mantenimiento y de ingeniería. El motor eléctrico es lo que impulsa a un granulador y a menudo se pasa por alto como un gran demandante de energía. Los molinos viejos utilizan motores menos eficientes en consumo de energía.

Por más de tres décadas, la eficiencia de los nuevos motores se ha regulado por ley federal – ¿Sus molinos actuales cumplen con estos estándares federales? A mediados de 2016, una norma actualizada para motores eléctricos que se estableció el año pasado por el Departamento de Energía (DOE, por sus siglas en inglés) de Estados Unidos volverá a aumentar la eficiencia mínima de los nuevos motores.

Los motores normalmente fallan cada 5 a 15 años dependiendo del tamaño. Cuando fallan pueden ser reemplazados o reparados (rebobinado). Cuando se rebobinan motores, sus eficiencias típicamente disminuyen. Los motores grandes tienden a ser más eficientes que los pequeños, y se utilizan generalmente durante más horas en el año.

La mejora de la eficiencia de los sistemas de motor, en lugar de sólo la mejora de la eficiencia de los motores individuales, puede mantener un mayor potencial de ahorro en el consumo eléctrico de la máquina.

El análisis del Departamento de Energía de los Estados Unidos muestra que más del 70% del total del ahorro potencial de energía del sistema de motor es viable a través de mejoras en el sistema, mediante la reducción de los requisitos de carga del sistema, reducción o control de la velocidad del motor, igualando el tamaño de los componentes a la carga, mejorando la eficiencia del equipo, implementando las mejores prácticas de mantenimiento, y la reducción del tamaño del motor cuando sea posible.

Dependiendo del tamaño del granulador y el motor, el arranque o controles pueden afectar en gran medida el uso de energía y la eficiencia. Los granuladores pequeños y medianos normalmente utilizarán toda la línea de arranque, lo cual usará un máximo de amperios cuando el motor se está iniciando.

Los molinos más grandes (50 hp y superiores) deben utilizar los sistemas de arranque con voltaje reducido que alimentan energía al motor gradualmente, de este modo se reduce la gran irrupción de corriente experimentada con toda la línea de arranque. Los proveedores de energía en general basan las tasas de electricidad en los picos de potencia máxima, y los grandes motores sin arranque de voltaje reducido producirán los picos más altos de energía.

Otros métodos para ayudar a controlar los picos de amperaje del motor incluyen los dispositivos de control de alto amperaje y de apagado temporizado. Los dispositivos de control de alto amperaje monitorean el amperaje del motor y alertan al operador cuando los amperes están por encima o en el amperaje a plena carga del motor.

El amperaje a plena carga del motor dependerá del tamaño del motor, pero el manejo del suministro de material al granulador monitoreando el amperaje ayudará no sólo a reducir el consumo de energía sino también para eliminar el exceso de alimentación que puede atascar la máquina.

Un controlador de alto amperaje conectado a una banda transportadora detendrá y reiniciará la banda dependiendo de la carga del granulador. Cuanto más constante sea la carga en un granulador, este será más eficiente.

Si un granulador se utiliza sólo ocasionalmente en el día, es posible utilizar un apagado temporizado para apagar automáticamente el molino cuando se encuentra sin carga por un período de tiempo específico. El apagado temporizado también utiliza un control de alto amperaje para controlar los amperios del motor, el cual envía una señal al temporizador para apagar el granulador cuando no se utiliza durante un período determinado.

Esto es más efectivo cuando hay períodos muy largos en los cuales no se está utilizando el granulador. Lo mejor es calcular si apagar el granulador frecuentemente ahorrará más energía que si le permite funcionar sin carga. El arranque/parada frecuente de los motores no sólo puede aumentar el uso de energía, sino también ser más exigentes con los motores y arranques.

La utilización de motores y controles con eficiencia energética en los molinos reducirá en promedio el uso de energía en un 20 a 30% dependiendo del tamaño del motor y la aplicación. La mayor ganancia está en la reducción de consumo de energía de los molinos es utilizar tamaño de motor correcto para la aplicación, así como la utilización de motores y controles de eficiencia energética.

CONSIDERACIÓN 2: APLICACIÓN Y DISEÑO DEL GRANULADOR

Desafortunadamente no existe una "talla única" a la hora de dimensionar molinos. Es más común encontrar granuladores sobredimensionados y sobre-potenciados en la industria de plásticos. Muchas empresas adoptan la filosofía de "más es mejor" cuando se trata del tamaño del motor del granulador. Esto es comprensible, ya que los molinos se usan normalmente en diferentes aplicaciones dentro de una planta. Sin embargo, el uso del diseño del granulador y tamaño del motor correctos para una aplicación específica reducirá el consumo de energía.

Cuando se trata de determinar el diseño y tamaño del granulador correcto para una tarea, los criterios que se deben considerar son: los procesos; el tipo de material; el tamaño, la forma y espesor del material sobrante (rebaba); el método de alimentación; el rendimiento y el tamaño de malla. Dimensionar el granulador apropiadamente mejorará la eficiencia, reducirá al mínimo el uso de espacio y mantendrá el consumo de energía al mínimo.

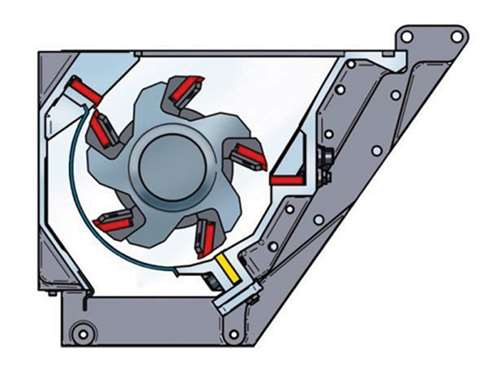

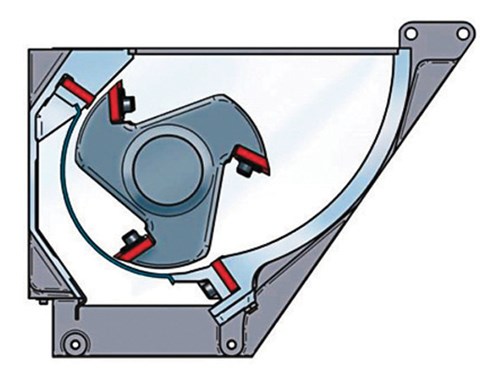

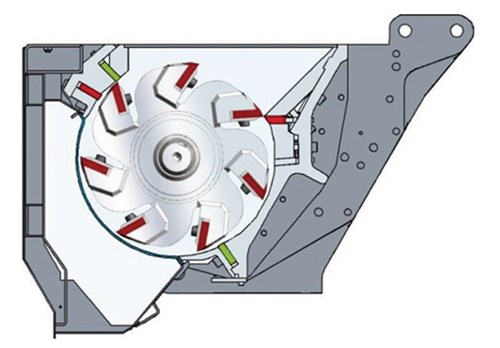

Cada marca de granulador utiliza diferentes tipos de cámara de corte y geometrías, así como diversos tipos y estilos de rotores. La correcta combinación de cámara de corte y diseño del rotor permitirá que el material sobrante (scrap) sea consumido de forma rápida y eficiente, reduciendo así el consumo de energía.

El tipo de tolva también es crítico para el desempeño del granulador, ya que la tolva direcciona adecuadamente al material sobrante en la cámara de corte. Cuanto más rápido se procesa el producto, mayor es la eficiencia energética.

Las piezas voluminosas con pared delgada típicamente utilizarán cámaras de corte que permitan que las piezas grandes ingresen fácilmente en la cámara y que se elimine el rebote dentro de la misma. Cuanto más rebote una parte dentro de la cámara, más energía se perderá. Para partes con mayor espesor o más peso es mejor limitar la agresividad del rotor, por lo que una cámara de corte más restringido es la mejor opción.

La cámara restringida hará que el rotor muerda la pieza y no ingrese todo de una vez. Si una parte pesada o de pared gruesa es alimentada a una cámara para piezas voluminosas, se requerirá un motor mucho más grande y típicamente un granulador mucho más grande que utiliza más energía. Por supuesto el tipo y tamaño de motor del granulador requerirán una evaluación con base en los criterios de aplicación, como se describió anteriormente, para dimensionar correctamente la unidad.

Otra característica que algunos proveedores de granuladores incorporan (típicamente una opción) es el uso de un segundo o volante adicional. Los volantes son típicamente sólidos para adicionar más masa al mecanismo de corte.

En la medida en que el volante gira en el rotor, agregará inercia al rotor. La inercia adicional proporciona una mayor potencia de corte sin tener que aumentar el tamaño del motor. El uso del volante de inercia adicional es típico para el scrap más difícil, ya que la inercia añadida puede ser necesaria para cortar a través de una sección más gruesa de plástico.

El tamaño de malla también puede afectar el consumo de energía. En la medida en que los orificios de la malla sean menores, el tiempo de residencia del material en la cámara de corte es mayor y se requiere más energía para procesar el material.

Es mejor utilizar la mayor apertura posible de la malla para obtener el tamaño de granulado requerido para la aplicación. El uso de un tamaño de malla más pequeño que el requerido no sólo aumentará el consumo de energía, sino también causará desgaste adicional en el molino, ya que se necesitará más tiempo para procesar el material.

La evacuación apropiada del material triturado desde el granulador puede afectar el consumo de energía, y no sólo es importante para el rendimiento del granulador, sino también para la calidad del triturado.

La evacuación inadecuada o incorrecta puede dar lugar a un exceso de material molido en la cámara de corte, lo que genera un mayor trabajo del granulador al aumentar el tiempo de residencia del material en la cámara.

Un exceso de material molido en la cámara puede causar una posible fusión del plástico a través de la fricción, así como grandes daños a la máquina. Asegurar que el sistema de evacuación está seleccionado para operar a la capacidad máxima del granulador es muy importante para manejar el uso de la energía en la trituración.

CONSIDERACIÓN 3: MANTENIMIENTO ADECUADO

La falta de mantenimiento adecuado de un granulador también generará un consumo de energía superior. El corazón o columna vertebral de un granulador es donde el corte se lleva a cabo, en la cámara de corte. Una vez que el granulador apropiado ha sido seleccionado para la aplicación, es imprescindible que siga funcionando como si fuera nuevo para mantener la mayor eficiencia.

El procedimiento más crítico de mantenimiento preventivo es mantener las cuchillas del granulador tan afiladas como sea posible. Las cuchillas perderán su filo, algunas más rápido que otras, y no sólo causarán mayor polvo, finos y una mayor distribución de tamaño de partícula, sino también necesitarán más energía para cortar el material. El amperaje del motor aumentará en la medida que las cuchillas se vuelvan más romas. Las cuchillas sin filo harán que el granulador trabaje más para procesar el mismo material.

El tiempo para sustitución de cuchillas variará y estará determinado por la aplicación específica, tipo de material, tamaño de pantalla, ciclo de trabajo, metal de la cuchilla, y la configuración adecuada del granulador. Los cambios programados y frecuentes de las cuchillas son fundamentales para mantener el granulador funcionando de la mejor manera.

Además de cuchillas afiladas, el espacio entre cuchillas también es fundamental en el mantenimiento de la eficiencia granulador y la reducción del uso de energía. Cada fabricante de granuladores recomendará la distancia entre cuchillas para cada máquina y aplicación. Esta distancia es simplemente el espacio entre las cuchillas rotativas y fijas en un granulador. Para máximos resultados, estos vacíos deben mantenerse cada vez que las cuchillas se cambian en la máquina.

Los granuladores que utilizan rotación ajustable y cuchillas fijas proporcionarán la mayor eficiencia cuchilla/ajuste de nivel al proporcionar un círculo de corte constante. El círculo de corte constante mantendrá el espacio entre las cuchillas rotativas y la malla, lo que mejorará la eficiencia de procesamiento y reducirá el consumo de energía. Esta característica asegura el espaciado de cuchillas adecuado, incluso con cuchillas que no se afilan constantemente.

El afilado de las cuchillas es otra clave para mantener el granulador con la mayor eficiencia energética. Mantener los ángulos adecuados de las cuchillas es importante, ya que las cuchillas afiladas incorrectamente conllevan a la mala calidad del triturado, espaciados de cuchillas inapropiados y a un mayor uso de la energía.

Las correas de transmisión desgastadas o estiradas causarán tensión adicional en el granulador, reducirán la eficiencia de corte y aumentarán el consumo de energía. La revisión frecuente de las correas de transmisión es muy importante para mantener la adecuada transmisión de energía desde el motor hasta el rotor.

Las correas desgastadas, sueltas o faltantes pueden causar que la polea del motor o del rotor se deslice y pueda dar lugar a atascos frecuentes y posibles daños del granulador. El deslizamiento y la transmisión inadecuada de energía aumentarán en gran medida el consumo de energía.

La correcta lubricación de los rodamientos mantendrá al granulador funcionando de manera eficiente. Los rodamientos que no se engrasan adecuadamente aumentarán la generación de calor y el consumo de energía, ya que el motor tendrá que trabajar más duro para girar el rotor.

Algunos granuladores utilizan rodamientos sellados que no requieren lubricación. Siguiendo los procedimientos adecuados de engrase y los intervalos se asegurará la máxima eficiencia energética.

CONSIDERACIÓN 4: REDUCCIÓN DE TAMAÑO EN DOS ETAPAS

La popularidad de las trituradoras ha crecido de manera significativa en la industria del plástico en la última década. La mayoría de las aplicaciones donde se utiliza una trituradora también requerirá un granulador para la reducción de tamaño final. Esto se conoce generalmente como la reducción de tamaño "en dos etapas".

Hay algunas aplicaciones donde el uso de una pequeña trituradora junto con un granulador en realidad puede disminuir el consumo de energía en comparación con el uso de un único granulador más grande con un motor mucho más grande. Un ejemplo típico sería la necesidad de triturar el material de desperdicio sólido grueso de purga.

El tamaño y el espesor del material de purga de desecho pueden requerir una potencia de 150 a 200 caballos de fuerza, en comparación con una trituradora de 40 a 50 caballos junto con un granulador de 15 a 20 caballos. La combinación trituradora / granulador será mucho más eficiente que el granulador más grande.

El tipo de trituradora predominante en la industria es la de eje único que utiliza un pistón para forzar al material de desecho en un rotor de giro. La presión del pistón es controlada por el amperaje del motor que alimenta el rotor y es ajustable para satisfacer la aplicación específica.

Los controles de la trituradora y del granulador están conectados a través de la señal del granulador que controlará la salida de la trituradora. El sistema sincronizado asegurará la operación más eficiente energéticamente eficiente.

Una combinación adecuada del tamaño trituradora/granulador de tamaño estará definida por los requerimientos específicos de la aplicación y no siempre será la opción más rentable o eficiente de la energía. Un representante calificado de la trituradora / granulador puede ayudarle identificar el mejor sistema para un requerimiento específico.

CONTENIDO RELACIONADO

-

El reciclaje de PET en México es caso de éxito

México tiene el acopio de PET más alto de Latinoamérica y es líder mundial en reciclado botella a botella grado alimenticio. Conozca algunos de los elementos que lo han hecho posible.

-

Investigador mexicano crea gasolina a partir de desechos plásticos

A los desechos plásticos se les revierte la forma y el color para poder simplificar el material hasta regresarlo a su estado natural. Resulta ser un desarrollo atractivo ante el inminente 'gasolinazo'.

-

Reciclado químico: reflexión técnica sobre la depolimerización del PET

¿Le interesa integrar el reciclado químico del PET a sus procesos actuales? ¿Qué consideraciones debe tener en cuenta para lograr altos rendimientos en su sistema? Aquí algunos puntos importantes para tener en mente.