Wittmann Battenfeld presenta nuevas tecnologías para compuestos e integración de celdas

Primer plano: Moldeo por Inyección

El “open house” en Austria ofreció una visión de un futuro con controles que vinculan máquinas de inyección a una amplia gama de productos auxiliares. Wittmann también marcó su debut en sobremoldeo de compuestos-con un toque añadido.

En su reciente jornada de puertas abiertas MacroPower Days en Kottingbrunn, Austria, Wittmann Battenfeld organizó una multitud desbordante de 500 visitantes durante los dos días de presentaciones técnicas, demostraciones de máquinas, y tours de tres instalaciones en Austria y Hungría. En un programa centrado en máquinas grandes, la empresa se refirió a sus planes de expansión de capacidad y dio un primer vistazo público en su entrada en el floreciente campo de compuestos "organosheet" sobremoldeados. Sin embargo, el tema más destacado de la jornada de puertas abiertas fue el avance en la integración de las máquinas de inyección con una serie de productos auxiliares, e incluso con la computadores centrales MES o ERP ordenadores-una meta a la que a menudo se refieren como "Industria 4.0."

NO ESPERE-INTEGRE!

Contenido destacado

En los EE.UU., a veces se llama el "Internet industrial" o "Internet de las cosas". Para los entusiastas, Industria 4.0 es "la cuarta revolución industrial" -después de la mecanización en el siglo XVIII, la producción en masa en el siglo XIX, y la automatización / informatización en el siglo XX, viene la creación de redes / inteligencia en el siglo XXI.

Para los observadores más sobrios, no estamos exactamente allí todavía. En un discurso en MacroPower Days, Johannes Rella, jefe de ingeniería de software de Wittmann, dijo que la implementación se encuentra limitada por el bajo rendimiento de datos y la falta de normas generalmente aceptadas para cables, interfaces y protocolos. Si bien el desarrollo y promulgación de tales normas tomará algún tiempo, Wittmann hace la pregunta, "¿Por qué esperar?".

En la posición única de la fabricación de máquinas de inyección, así como una amplia gama de productos auxiliares, Wittmann ha seguido adelante por su cuenta con el lanzamiento de su programa de conectividad llamado "Wittmann 4.0" en NPE2015 en Orlando. Este es un protocolo de comunicación estandarizado Ethernet entre todas las máquinas de Wittmann, robots, y los periféricos en un “hub”-el controlador central Unilog B6P en la inyectora. Esto permite la visualización de las pantallas de control de robots y auxiliares en la pantalla de la máquina. Por lo tanto, enseñar programas a los robots, realizar ajustes para Tempro TCU, mezcladores GRAVIMAX, controladores de flujo de agua Flowcon, etc., ahora se almacena como parte del molde o celda de trabajo en el controlador de la máquina. Cada vez que un molde se cambia, los ajustes para toda la celda se descargan automáticamente a todos los periféricos, lo que reduce las posibilidades de error y ahorra tiempo. Ahora es incluso posible controlar la máquina de inyección desde el control colgante del robot.

En este enfoque, cada máquina de inyección constituye su propio IP subred con hasta 16 dispositivos conectados, incluyendo hasta 12 TCU. Esta configuración intercambiable en caliente, plug-and-play cuenta con numerosas ventajas. Está diseñada para correr rápido, gracias al uso de código nativo. Ofrece reconocimiento automático de dispositivos y configuración automática de la conexión, así como la sincronización automática de software.

En la implementación de Wittmann, el dispositivo periférico proporciona una interfaz para el acceso directo de datos. Todos los cálculos con respecto a la presentación en pantalla son manejados por una aplicación que se puede ejecutar en el periférico, así como en el controlador de la máquina de inyección. Esto elimina las cuestiones relativas a qué versiones de software se ejecutan en los distintos periféricos. El software de cada periférico siempre está sincronizado a la máquina de moldeo y corre allí en su versión particular. A diferencia del pasado, el control de la máquina de inyección presenta las interfaces de pantalla de los periféricos tal como aparecerían en las unidades auxiliares, no en el formato de la interfaz de la máquina de inyección. Por lo tanto, personal de la planta visualiza los periféricos en la misma forma que cuando se trabaja con ellos de forma independiente.

Wittmann 4.0 es un trabajo en progreso que actualmente vincula máquinas de inyección Wittmann Battenfeld a los robots Wittmann, mezcladores, TCU y controladores de flujo de agua, aunque seguirán más en el futuro. En Europa, Wittmann también ofrece la integración de la célula de moldeo con ordenadores MES o ERP de la planta central a través de la colaboración con TIG GmbH en Austria, un proveedor de software MES.

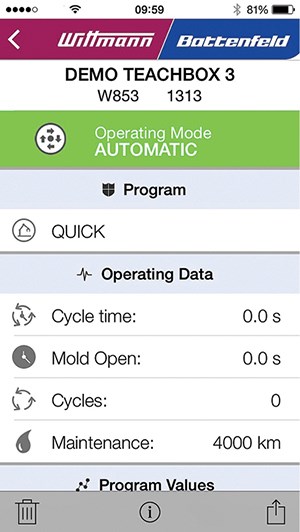

Otro elemento de Wittmann 4.0 es el nuevo WiBa QuickLook, una aplicación móvil gratuita disponible en el App Store para Apple iOS y Google Play para los teléfonos Android. Permite a los usuarios comprobar el estado de las máquinas de inyección con los controles Unilog B6 y robots con controles R8 desde un teléfono inteligente o tableta, que muestra los datos de producción y la condición del equipo, tales como alarmas. Para simplificar las cosas, la aplicación proporciona sólo el parámetro actual más importante en la configuración (o programa de robot). Para obtener información más detallada, los usuarios deben ir directamente a la máquina o robot.

El estado del robot o la máquina está codificado por colores verde, amarillo o rojo. Todo en rojo, que indica un problema, va a la cabeza de la lista en la pantalla. Para mayor seguridad, QuickLook puede monitorear, pero no puede cambiar ajustes de la máquina. Además, está diseñado para ser utilizado sólo dentro de la planta a través de LAN / WLAN. Sin embargo, la configuración de los equipos vistos en QuickLook pueden ser enviados a otros a través de correo electrónico.

DEMOS DE TECNOLOGÍA

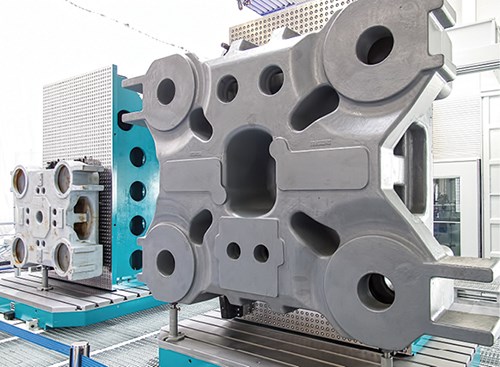

Aparte de nueve presentaciones técnicas, la casa abierta presentó 10 demostraciones de máquinas, siete de ellos con la línea de dos placas MacroPower. Todas las máquinas eran totalmente eléctricas o servo hidráulicas para la eficiencia energética y varias mostraron la versatilidad de los robots cartesianos con cinco o seis ejes.

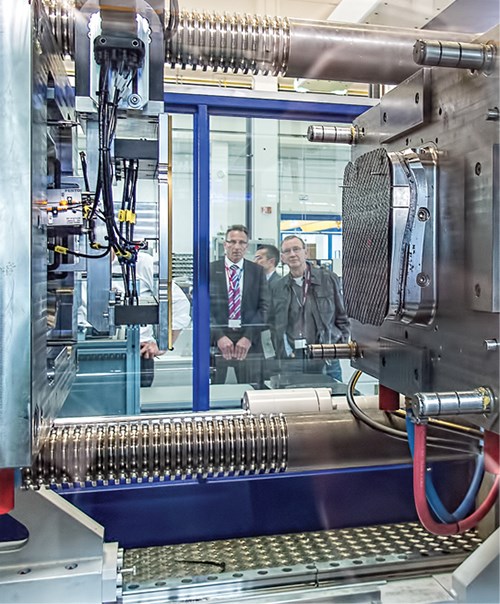

• COMPUESTOS: Este evento fue la primera presentación pública de la entrada de Wittmann Battenfeld en compuestos termoplásticos ligeros de alta resistencia. Como se informó en la columna Starting Up del mes pasado, la celda utiliza una MacroPower E 450 (450 toneladas métricas), una máquina híbrida relativamente nueva con unidad de inyección servo eléctrica. En esta celda, un nuevo modelo Wittmann W843 pro robot (de cinco ejes con servo muñeca) recogió láminas precortadas de PP reforzado con tejido continuo de vidrio, las colocó en un horno de precalentamiento y luego colgó las hojas calentadas en dos pasadores en un molde, donde se formaron y se sobremoldearon con PP adicional. Las piezas de demostración de tipo automotriz se hicieron con lámina Tepex de la unidad Bond-Laminates de Lanxess (oficina estadounidense en Pittsburgh).

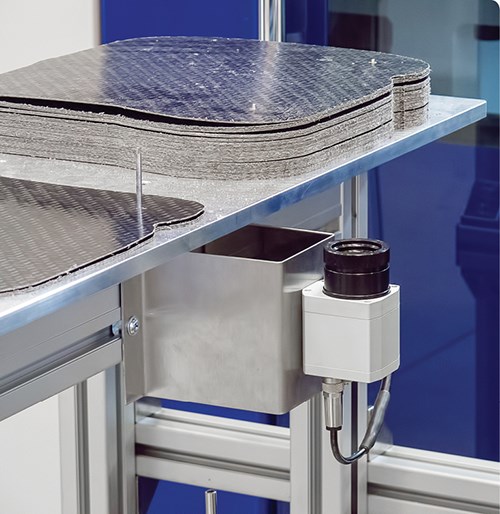

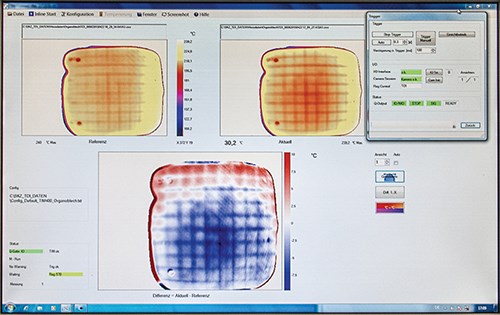

Una característica adicional, no revelada anteriormente, era una cámara infrarroja que "lee" el perfil térmico de la hoja después de que el robot la sacó del cajón del horno y se muestra ese perfil en una pantalla al lado de la prensa. El sistema de termografía en línea fue desarrollado por el Centro Alemán de Plásticos del Sur, o SKZ Würzburg, que ha colaborado con Wittmann Battenfeld en varias ferias desde la K 2010.

• MOLDURAS SANDWICH: Un pionero en la tecnología de coinyección, Wittmann Battenfeld marcó su regreso a la participación activa en este campo moldeando un recipiente grande en PP sólido / espuma / sólido en una prensa MacroPower 450 con inyectoras gemelas en una configuración lado a lado en "V". El robot W843 de cinco ejes con servo muñeca de dos ejes tenía una función de corte y recolección del canal directamente en la herramienta de fin de brazo.

• AUTOMOTRIZ: Una MacroPower 1600 (1600 metros), la prensa más grande de la línea de Wittmann, fue equipada con husillo eléctrico y un hidráulico independiente para la inyección y expulsión. Se moldeó una parrilla automotriz en nylon 6 reforzado con vidro.

Además, una unidad MacroPower 700 Combimould llevó a cabo el moldeo de dos componentes de un conducto de aire de PP con 20% de carga de talco y un sellado con TPE. Los dos inyectores fueron dispuestos en una configuración en "L", y el molde tenía correderas que se retiraron para dejar espacio para el segundo disparo.

• EMPAQUES: Una MacroPower 1100, también con husillo eléctrico, moldeó una caja plegable de PP en un molde familiar. Las cinco piezas fueron desmoldeadas por un robot W843 con servo muñeca de dos ejes (cinco ejes en total) y se colocaron en un dispositivo automatizado de montaje.

• ELECTRODOMÉSTICOS: Una MacroPower 850 con accionamiento eléctrico de tornillo moldeó un compartimiento de la puerta de un refrigerador en PS, con la remoción y manipulación de las piezas con un robot Wittmann W853, con servo muñeca de tres ejes, dándole un total de seis ejes servo. David Preusse, presidente de Wittmann Battenfeld Inc., Torrington, Connecticut., dice que un robot cartesiano de seis ejes cuesta de casi lo mismo que un robot de brazo articulado con seis ejes, pero puede trabajar con menos luz del día en la prensa, no ocupa espacio junto a la prensa, y tiene una mayor capacidad de carga útil sobre su alcance completo.

Preusse dice que los robots articulados se utilizan en menos del 5% de las aplicaciones de moldeo por inyección, por ejemplo, donde los techos son bajos o para agregar valor en las operaciones secundarias aguas abajo. Preusse señala que seis ejes no son el límite para los robots cartesianos: Wittmann Battenfeld está trabajando en un sistema en el que un elemento adicional forma un séptimo eje.

Una segunda aplicación en electrodomésticos involucró un tambor de lavadora de 11 libras en PP, moldeado con el proceso de espumado físico Cellmould en una MacroPower 800 equipada con un acumulador hidráulico. La celda incluye un generador de nitrógeno, boquilla de cierre, y tornillo de 120mm de diámetro, el más grande que la empresa suministra actualmente para este proceso, aunque una aplicación de 135 mm está en trabajo.

CONTENIDO RELACIONADO

-

Estrategias avanzadas en moldeo de plásticos: el arte de la segunda etapa

Exploramos los cuatro factores críticos de la segunda etapa del moldeo por inyección, desde el cambio de fase hasta el ajuste de presión.

-

Preh de México: componentes electrónicos del pellet al coche

Preh de México produce paneles de control central y otras piezas automotrices en su nueva planta de Guadalupe, Nuevo León. Luego de ejecutar con maestría la maratónica mudanza a sus nuevas instalaciones, la empresa se prepara para llevar sus capacidades en moldeo por inyección al siguiente nivel.

-

Guía de limpieza para el sistema de plastificación

Todo lo que necesita saber sobre la limpieza y mantenimiento del sistema de plastificación. Descubra cómo minimizar el tiempo de parada y desperdicios en procesos de extrusión y moldeo por inyección.