Clasificaciones de moldes de inyección de plásticos: análisis detallado

Examine los factores que influyen en la durabilidad de los moldes de inyección. Desde la complejidad del diseño hasta la selección de materiales, aprenda cómo optimizar la vida útil de los moldes.

Tengo una edición de 1982 de las Clasificaciones de moldes de inyección para materiales termoplásticos, por la Sociedad de la Industria del Plástico (ahora Asociación de la Industria del Plástico, o PLASTICS). Mi edición define los requisitos de construcción de varios tipos de moldes para máquinas de hasta 400 toneladas y los etiqueta de tipo 101 a 105.

Clasificaciones de moldes de inyección: una mirada histórica

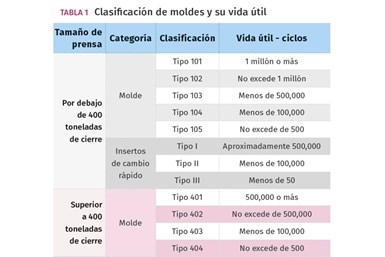

Tabla 1 – Clasificación de moldes y su vida útil.

Crédito: Classifications of injection Molds for Thermoplastic Materials, Plastic Industry Association, 1982.

También incluye tres tipos de insertos para moldes de cambio rápido, etiquetados del tipo I al III. Especifica clasificaciones similares para moldes que requieren máquinas con 400 toneladas o más de presión de cierre.

Cada tipo tiene un número específico de ciclos que un molde es capaz de producir. La tabla 1 resume estas clasificaciones y la vida útil.

Actualizaciones en las normas de clasificación de moldes

Supuestamente, las clasificaciones se actualizaron en 1996. Después se publicó un artículo en la edición del 19 de agosto de 2021 de Plastics News en el que se mencionaba que estas normas estaban siendo actualizadas de nuevo por un equipo de líderes del sector, integrantes de asociaciones y miembros selectos de la American Mold Builders Association. Debemos aplaudir sus esfuerzos por mejorar aún más este importante documento.

Todos los clientes que he tenido siempre me han preguntado cuántas piezas podía fabricar su molde. La mayoría de los fabricantes de moldes responderán a esa pregunta con algo como: “Bueno, usted pagó por un molde de clase 101, así que debería producir hasta 1 millón de ciclos”.

Obviamente, esa respuesta se basa en las clasificaciones de moldes de PLASTICS. Aunque las clasificaciones y los requisitos para esas clasificaciones son excelentes, no estoy de acuerdo con especificar el número de ciclos que cada tipo de molde debe ser capaz de producir.

El documento de PLASTICS pretende ser una guía para los compradores de moldes de inyección y debería rebautizarse, en consecuencia, como “guía”. El problema es que mucha gente considera que el número mínimo de ciclos indicado es un hecho, o un contrato, y esto puede acarrear problemas en el futuro.

¿Qué le ocurre a un molde de clase 101 con un millón y un ciclo? ¿El cliente paga el mantenimiento y las reparaciones del molde, independientemente de que el coste sea pequeño o grande? ¿Qué ocurre a los 999.000 ciclos si se agrieta una cavidad? ¿El fabricante de moldes tiene que sustituirla a su costo? Por muy desagradable que sea este tema, puede que merezca la pena establecer algunas reglas básicas iniciales con sus clientes.

Factores que afectan la longevidad de un molde

Muchos factores determinan la longevidad de un molde. La complejidad de la pieza, que dicta la complejidad del molde, es probablemente el factor más importante. Un molde que produce una maceta, un cubo de 5 galones o un frisbee puede durar mucho tiempo. Pero los moldes más complejos, como los que tienen levas, mecanismos de desenroscado, núcleos colapsibles, líneas de separación contorneadas, cierres deslizantes, etc., no durarán tanto porque hay más componentes que pueden desgastarse, romperse o agarrotarse. El hecho de que un molde esté hecho de acero para herramientas tratado térmicamente no significa que vaya a fabricar cientos de miles de piezas.

Por ejemplo, si el diseño de una pieza tiene esquinas exteriores afiladas (lo que significa esquinas interiores afiladas en el molde) y se somete a altas presiones de inyección, su longevidad podría ser muy corta debido al potencial de fractura.

He visto moldes de inyección clase 101, bien construidos y con colada caliente, fallar tras los primeros 5 minutos porque el distribuidor se llenaba de plástico, rompía tornillos y partía placas. También he visto moldes de aluminio muy blandos funcionar sin problemas durante más de una década.

El papel de los materiales en la durabilidad de los moldes

La figura 1 muestra un juego de cavidades para un soldado de juguete. Se fabricó en 1955 tallando bloques de cobre. El tallado es un método de fabricación poco utilizado en la actualidad. El cobre no aleado también se utiliza poco hoy por ser extremadamente blando.

La figurita de la figura 2 (izquierda) se moldeó originalmente en PS. La de la figura 2 (derecha) fue moldeada con material de silicona líquida hace unas semanas en mi escritorio. Hay un poco de rebaba en la parte fundida, pero la “presión de cierre” era solo alrededor de 10 libras, generadas por unas cuantas bandas de goma. Todo comienza en la geometría de la pieza y, a menudo, define cuándo todo termina.

Al igual que un avión, un coche, un barco o una moto, un molde puede durar para siempre si se mantiene adecuadamente y se repara cuando sea necesario.

El único momento en el que un molde se considera inutilizable o ha llegado al final de su vida útil es cuando el costo de la reparación supera su valor.

Además de la complejidad de la pieza y del molde, la longevidad del molde se basa en muchos otros factores, entre los que se incluyen el diseño del molde, la selección del acero, la calidad de los componentes, la construcción del molde, la máquina de moldeo en la que funciona, el tipo de material que procesa y el proceso de moldeo utilizado para fabricar las piezas, así como la instalación, el desmontaje, el mantenimiento y el almacenamiento del molde.

Maximizar el rendimiento de un molde: consideraciones clave

El objetivo de un fabricante de moldes es maximizar el rendimiento de un molde para conseguir el menor costo total posible por pieza en función de la vida útil prevista del proyecto. Este análisis debe incluir el propósito de minimizar el costo de mantenimiento del molde. Por lo tanto, al examinar un nuevo proyecto, los fabricantes de moldes deben preguntar:

- ¿Cuál es la cantidad anual prevista? Esto ayuda al fabricante de moldes a decidir la clasificación del molde y el número de cavidades necesarias para satisfacer esas cantidades anuales.

- ¿Para qué se utiliza la pieza? Si se trata de una pieza médica, óptica o automotriz, es muy probable que el molde deba ser de acero inoxidable ESR para condiciones de sala limpia y pulido óptico o texturizado de moldes.

- ¿Qué material se va a procesar? Si se trata de una resina corrosiva, como el PVC rígido, la única buena opción es hacer el molde de acero inoxidable. Digo la única buena opción porque el níquel y otros recubrimientos no protegen los aceros al carbono de los gases del PVC durante mucho tiempo.

Si piensa que el acero inoxidable es demasiado caro, considere el costo de eliminar el revestimiento desgastado o descascarillado, volver a pulir los núcleos y las cavidades y, a continuación, aplicar de nuevo el recubrimiento del molde.

Si el material es muy abrasivo, como aquellos que tienen rellenos de vidrio, se deben endurecer todas las superficies en contacto con el plástico, pues cuanto más duras mejor. Esto incluye el casquillo del bebedero y los insertos del canal, no solo las cavidades y los núcleos.

También es recomendable que se inserten la(s) compuerta(s) porque serán lo primero en desgastarse. Los aceros con altas concentraciones de carbono y cromo suelen tener una buena resistencia al desgaste. Si el material es extremadamente abrasivo, como un material termoconductor con relleno de carburo de silicio, entonces uno de los aceros para herramientas de metal en polvo, con un valor de dureza típico de alrededor de 60 Rockwell C, podría ser el más adecuado.

- ¿Existe un plano 2D acotado de la pieza? He visto demasiados trabajos presupuestados con base estricta en un modelo CAD en 3D. Los modelos CAD no especifican las tolerancias de las dimensiones críticas. Tampoco definen el acabado de la superficie, las zonas estéticas que no pueden tener marcas de compuerta o de expulsión, las operaciones secundarias, las piezas de acoplamiento, etc.

Los dibujos 2D casi siempre ayudan al fabricante de moldes a decidir la mejor manera de diseñar y construir un molde, o si la pieza es moldeable según las especificaciones establecidas.

- ¿Existe un precio objetivo para la pieza moldeada? Se trata de una pregunta habitual en el caso de piezas de paredes finas y productos básicos, como tapas, donde el tiempo de ciclo es crítico y la necesidad de un sistema de canal caliente resulta primordial. Pueden ser necesarios materiales de alta conductividad térmica, como las aleaciones de cobre. Por desgracia, muy pocos fabricantes de moldes se plantean esta cuestión, a menos que también vayan a ser moldeadores.

Personalmente, me apasiona utilizar materiales con excelente conducción térmica, sobre todo en zonas difíciles de refrigerar. No porque sean óptimos para reducir el tiempo de ciclo, sino porque son relevantes para conseguir un enfriamiento uniforme.

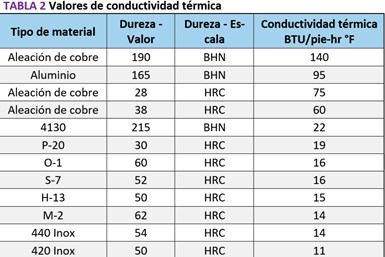

Un enfriamiento no uniforme favorece el alabeo de las piezas, y las piezas alabeadas se suelen rechazar. En la tabla 2 se indican los valores aproximados de conductividad térmica para varios materiales de moldes. Estos valores pueden variar mucho en función del fabricante, el tratamiento térmico y la temperatura de funcionamiento.

El espesor de la pieza moldeada es importante a la hora de seleccionar el mejor material para las cavidades y los núcleos. Si la pieza tiene paredes finas, escoger un material con una conductividad térmica extremadamente alta puede no ser la mejor elección.

El material puede solidificarse demasiado pronto durante la inyección y generar llenados incompletos o presiones de inyección que superen las capacidades de la máquina. Por el contrario, si la pieza es extremadamente gruesa, la conductividad térmica del material de la cavidad y el núcleo no es tan importante, porque la pieza moldeada forma una piel exterior que actúa como barrera aislante. Por eso, un gráfico de tiempo de enfriamiento en función del espesor de la pared no es una línea recta, sino una curva ascendente.

Selección y características del acero en la fabricación de moldes

La selección adecuada del acero desempeña un papel fundamental en la longevidad de un molde. La mayoría de los fabricantes de moldes tienen sus tipos “preferidos”, como 1030 o 4130 para la base del molde y P-20, 420 o H-13 para las cavidades y los núcleos. El 1030 y el 4130 son buenos tipos de acero para las bases de los moldes, pero si el proyecto debe durar varios años o si la calidad del agua de la instalación de moldeo es propensa a los depósitos de calcio, la base del molde debe ser niquelada (ENP).

Una base de molde de acero inoxidable preendurecido es una solución aún mejor. La conductividad térmica del acero inoxidable no es tan buena, pero normalmente no importa para una base de molde. Siempre me he preguntado por los fabricantes de moldes que prefieren tipos de acero con buena soldabilidad.

Aunque es una buena propiedad, no debería ser un factor determinante. Algunas preferencias de acero se basan en años de experiencia. Otras, en lo fáciles que son de mecanizar o en lo mucho que cambian de tamaño o se deforman durante el tratamiento térmico. Por lo general, los aceros más utilizados son adecuados para la mayoría de las piezas. Pero a veces hay que tener más en cuenta las propiedades del acero.

Ya he mencionado la capacidad de pulido, la conductividad térmica, la dureza y la resistencia a la corrosión. Pero ¿qué hay de la tenacidad, la resistencia a la compresión, al desgaste y a la abrasión? Son propiedades importantes que también hay que tener en cuenta, sobre todo cuando dos piezas de acero se deslizan una contra otra, como una leva, un elevador o un cierre.

La vieja regla empírica dice que, si se utilizan distintos tipos de acero y hay una diferencia de 10 puntos Rockwell C entre ellos, todo irá bien. Esta regla no siempre es cierta, sobre todo si las fuerzas son elevadas y el área de contacto es grande. Los aceros O-6 y A-10 son buenos para aplicaciones de deslizamiento porque estos dos aceros tienen altas concentraciones de partículas grafíticas en su microestructura. O-1, O-2, D-2 y S-1 también son buenos tipos de acero para aplicaciones deslizantes.

Daños comunes en los moldes y cómo prevenirlos

Una causa muy común de daños en los moldes es el gripado o desgaste adhesivo. Cuando dos piezas de acero rozan o se deslizan una contra otra, existe el riesgo de que se adhieran metalúrgicamente. Por lo general se oye el chirrido de los componentes poco antes de que se agarroten. El gripado puede producirse en cualquier momento, desde el muestreo inicial del molde hasta un millón de ciclos después.

Todos, a partir del operario de la máquina, hasta el director de la planta, deben ser conscientes de lo que significa este sonido. Reconocer a tiempo una situación de gripado puede reducir la cantidad de daños en el molde.

Estos tipos de desgaste explican por qué se ha prestado tanta atención a los distintos revestimientos y tratamientos superficiales, así como a la compatibilidad metalúrgica de los diferentes tipos de aceros.

La tenacidad, básicamente una combinación de resistencia y ductilidad, es importante para núcleos altos, así como para las cavidades con esquinas interiores afiladas en las que el agrietamiento por las presiones de moldeo es una preocupación. El H-13 tiene muy buenas propiedades de tenacidad. El S-7 también es bueno.

Algunas de las causas más comunes de la disminución de la longevidad de un molde se deben a accidentes en la planta de producción. La gente en planta describe estos sucesos como “choques”. Uno de los accidentes más comunes se produce cuando una leva, carro o patín se sale de su posición, normalmente después de limpiar la línea de separación o de retirar una pieza, o simplemente porque el dispositivo de retención de la leva era demasiado débil y la leva se salió de su posición.

Cuando una leva está fuera de posición, el pasador angular no se alinea con el orificio de la leva y se quiebra como una rama. Si el pasador golpea la parte superior de la leva, no suele ser un gran problema. Basta sustituir el pasador. Pero si golpea cualquier parte de la cavidad, va a costar mucho la reparación. Otro tipo de accidente común es manipular un molde con un cáncamo y sin correa de seguridad. Una mitad de molde sin asegurar puede golpear el suelo mucho antes de que usted alcance a gritar “¡cuidado!”.

Un accidente poco común, pero muy grave, puede ocurrir cuando un molde grande se monta en la máquina en dos mitades. Si una de las mitades se orienta accidentalmente 180 grados fuera de posición y el montador anula el modo de configuración de baja presión porque el molde no se cierra, suceden cosas realmente malas.

En un par de ocasiones vi máquinas de moldeo con una válvula hidráulica en mal estado. Esto generó que la máquina cerrara el molde a toda velocidad y sacudiera todo el edificio. Pero los choques accidentales de moldes son, por fortuna, poco frecuentes y se producen una sola vez.

La rebaba en la línea de partición: el asesino de moldes

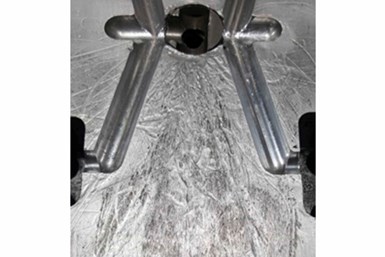

El verdadero asesino de moldes —para cualquier molde, de cualquier complejidad— es la rebaba en la línea de partición. Cuando el plástico u otros residuos se adhieren a la línea de partición de un molde, pueden deformarlo y dejar una impresión, hendidura o deformación. Si se piensa en ello, cuando los residuos se intercalan entre dos superficies planas y se exponen a varios cientos de toneladas de presión de la prensa, no tienen otro lugar adónde ir que hacia dentro.

Hagamos algunos cálculos sencillos. Supongamos que una pieza con compuerta submarina deja escamas de 1/16 de pulgada de diámetro en la línea de partición. Una escama de 1/16 de pulgada de diámetro tiene un área de 0.0031 pulgada². El molde está en una prensa de 500 toneladas. Presión = Fuerza ÷ Área, así que en este caso:

500 ton ÷ 0.0031 pulgada2 = aproximadamente 160,000 psi.

El límite elástico del acero P-20 es de unos 125,000 psi. El límite elástico del acero 1030 y 4130 es de unos 64.000 psi. Esta ecuación ni siquiera incluye la fuerza adicional debido a las fuerzas inerciales del cierre. La figura 3 muestra lo que las escamas de la compuerta pueden hacerle a un molde cuando la presión aplicada es considerablemente superior al límite elástico del acero.

Si la presión de inyección o de empaquetado es excesiva, o si la presión de cierre resulta insuficiente, el plástico intentará forzarse fuera de la cavidad. Esto suele provocar que el perímetro afilado de la cavidad empiece a parecer como si alguien le hubiera añadido un pequeño radio. Con el tiempo, la cavidad tendrá cada vez más rebabas a su alrededor. El problema de las rebabas es que, una vez que la superficie de un molde se abolla, nunca va a mejorar y solo puede empeorar. Hay que repararla, determinar la causa y corregirla en cuanto se detecta. Darle al operario una cuchilla u otra herramienta para eliminar la rebaba no es una medida correctiva adecuada.

Si bien es cierto que los aceros para herramientas tratados térmicamente con alta resistencia a la compresión pueden retrasar la cantidad o la gravedad de los daños por rebaba, no pueden hacer que el molde sea invencible a los daños.

La figura 4 muestra una línea de partición tallada en un molde preendurecido de 28-32 Rockwell C causada por hilos de la boquilla. En general, cuanto más duro el acero para herramientas, más quebradizo es. Obviamente, existe un equilibrio entre las propiedades físicas de los metales. Dependiendo de varios factores, es posible que tenga que considerar el uso de un material más dúctil o hacer un conjunto de cavidad de repuesto como un seguro.

La dureza del plástico, así como la del molde, pueden determinar la rapidez y la gravedad con que se dañará el molde. Si un casquillo caliente está babeando PEI Ultem en un molde de P-20, no pasará mucho tiempo antes de que esté rectificando unas milésimas de la línea de separación para limpiarlo.

Conozco a fabricantes de moldes que hacen intencionadamente los machos 0.005 pulgadas más altos porque creen que rectificarán la línea de separación un par de veces a lo largo de la vida del molde. Pero las durezas del plástico y del acero no son los únicos factores que favorecen la formación de rebabas. La lista de posibles causas es muy larga. He aquí algunas de las más comunes:

• Mal diseño de molde

• Construcción deficiente de moldes

• Espesor insuficiente de placas

• Superficie de apoyo insuficiente

• Falta de descargue en la línea de separación

• Montaje incorrecto del molde

• Presión de cierre insuficiente

• Presión de cierre excesivo

• Cavidades desbalanceadas

• Parámetros de procesamiento deficientes

• Presiones de inyección o empaquetado excesivas

• Baja viscosidad del material

• Ventilación insuficiente

• Profundidad de ventilación excesiva

• Utilizar etiquetas adhesivas como ventilación

• Desgaste de los casquillos de la máquina

• Desgaste de la placa de la máquina

• Falta de alineación

• Cierres desgastados

• Material de moldeo abrasivo

• Rellenos de material abrasivo

• Babeo en las boquillas

• Descamación en las compuertas

• Piezas o canales atascados

• Óxido o corrosión

• Falta de mantenimiento preventivo

Varios de estos factores se han tratado en el presente artículo. En futuras entregas se abordarán las cuestiones restantes.

CONTENIDO RELACIONADO

-

Cómo dimensionar compuertas, canales y bebederos, parte 1: paso a paso

Obtenga el tamaño ideal de la compuerta o punto de inyección, el canal y el bebedero en el primer intento, sin perder mucho tiempo en fórmulas extremadamente complicadas.

-

Enfriamiento en inyección de plásticos: impacto del sarro y resina

El entendimiento de los factores que influencian el tiempo de enfriamiento es vital para optimizar el ciclo de inyección de plástico. Encuentre aquí una descripción breve de cada uno de ellos.

-

Dónde y cómo ventilar los moldes de inyección

Cuestionamiento de varias “reglas generales” sobre la ventilación o venteo de moldes de inyección.