Las guías se denominan a menudo columnas guía. Conducen o guían una mitad de un molde hacia la otra. El diámetro exterior de una guía suele ser de 0.0010 pulgadas por debajo del nominal, con una tolerancia de +0.0000/‒0.0005 pulgadas. El diámetro interior casquillo guía suele ser de 0.0005 pulgadas por encima del nominal, con una tolerancia de +0.0005/‒0.0000.

Ajuste de deslizamiento estrecho en moldes

Por lo tanto, la guía tiene un ajuste de deslizamiento estrecho en su casquillo con una holgura entre 0.0015 y 0.0025 pulgadas en total. El ajuste estrecho está pensado para la ubicación precisa de las piezas que deben ensamblarse sin juego perceptible.

Debo admitir que solo estaba vagamente familiarizado con la nomenclatura de algunos de los muchos tipos de ajustes. Excepto quienes diseñan moldes de alto cavitaje, con sistemas de desenrosque o intercambiables, la mayoría de los diseñadores rara vez, o nunca, necesitan conocer las diversas definiciones, especificaciones y uso de los distintos tipos de ajustes.

De hecho, con frecuencia veo planos en el taller de moldes con la anotación “ajuste”, que deja las dimensiones y tolerancias en manos del fabricante de moldes. Los moldes que exigen que el fabricante se adhiera a los planos con tolerancias costarán más debido al tiempo adicional para medir y ajustar las dimensiones de los componentes del molde.

En cualquier caso, merece la pena dedicar algo de tiempo a familiarizarse con los distintos tipos de ajustes, aunque solo sea para utilizar la terminología correcta al hablar con otras personas. Las principales categorías de ajustes ANSI B4.1-1967-R1987 son:

1. Ajustes deslizantes (RC1 a RC9)

2. Ajustes de localización (LC, LT, LN)

a. Ajustes con holgura (LC1 - LC11)

b. Ajustes de transición (LT1 - LT6)

c. Ajustes de interferencia (LN1 - LN3)

3. Ajustes forzados (FN1 - FN5)

Especificaciones y consideraciones de las guías

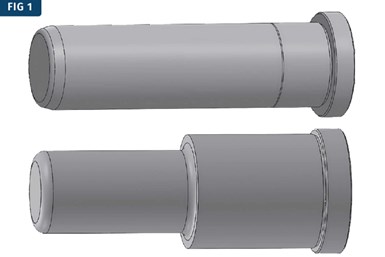

La mayoría de las guías ofrecidas por los proveedores de componentes de moldes incluyen un pequeño hombro en el extremo de la cabeza, de 0.0010 pulgadas por encima del nominal, con una tolerancia de +0.0005/‒0.0000, como se muestra en la Fig. 1 (arriba). El propósito de este hombro sobredimensionado es proporcionar un ajuste de interferencia a temperatura ambiente en una placa de molde, por lo general un ajuste de tipo medio o pesado.

Técnicamente, la interferencia debería ser proporcional al diámetro de la guía y a la presión deseada para instalar, según una de las clasificaciones de la clase ANSI, pero eso es exagerado para nuestra aplicación.

No obstante, debe tener en cuenta que los tamaños y tolerancias de las guías y casquillos son especificaciones de catálogo. Para evitar sorpresas desagradables, es imprescindible que mida cada guía (a cuatro decimales) antes de mecanizar los agujeros en la base del molde, al igual que con los pines de expulsión y las camisas. Me han reportado algunos casos preocupantes sobre los productos de algunos proveedores.

Si alguna vez recibe guías o casquillos que están fuera de las especificaciones, tiene tres opciones: puede pedir que se los cambien; puede devolverlos para obtener un crédito (normalmente acompañado de una carta o correo electrónico desagradable), o puede mecanizar los orificios de la placa según las dimensiones reales de las guías. Si elige esta última opción debido a la fecha de entrega del molde, asegúrese de numerar las guías para que se vuelvan a instalar en los orificios correspondientes durante cualquier mantenimiento rutinario.

El exceso de longitud del hombro varía según el diámetro y la longitud de la guía. Por lo general, suelen ser adecuados para la mayoría de los moldes. Pongamos como ejemplo una columna guía montada en una placa de 2 3/8 de pulgada de espesor, pero el hombro solo tiene 7/8 de pulgada de longitud. Algunos fabricantes de moldes prefieren esta pequeña superficie de apoyo porque hace que la guía sea más fácil de instalar y retirar, como si se tratara de aliviar los lados de un inserto de cavidad.

Otros fabricantes de moldes van al otro extremo. Rectifican el hombro de la guía y mecanizan el orificio de la placa con un tamaño inferior en 0.0010 pulgadas. Consideran que es más importante que la interferencia llegue hasta la línea de partición, aunque requiera algunos golpes más con un mazo para instalarla o retirarla.

Si la longitud del rodamiento es extremadamente larga, el tipo de ajuste puede pasar de interferencia a ajuste forzado y puede requerir una refrigeración de las guías y el calentamiento de la placa para instalarlos. Independiente de la interferencia, un poco de aceite será de gran ayuda durante el montaje.

No es raro que ocurra lo contrario, es decir, que la longitud del hombro sea mayor que el espesor de la placa. En este caso, la porción del hombro que se extiende más allá de la placa debe ser rectificada, para no interferir con el ajuste en el buje.

Las guías también están disponibles en versión con hombro o escalonados, como se muestra en la Fig. 1 (abajo). El diámetro del hombro es el mismo que el diámetro exterior de su casquillo. Estas guías permiten perforar la base del molde “en línea” o “a través” —con el mismo diámetro, en el mismo lugar, al mismo tiempo y con la misma precisión— apilando las placas. Los hombros de las guías son de 0.0010 pulgadas por encima del valor nominal, con una tolerancia de +0.0005/‒0.0000 para un ajuste de medio a pesado en la placa del molde.

La parte con exceso de dimensión de la guía es toda su longitud del hombro y varía con el diámetro y la longitud. Aunque las columnas guía con hombro tienen varias ventajas, no se utilizan a menudo hoy, gracias a la precisión de las modernas máquinas CNC y a los avances en la tecnología de las herramientas de corte, que suelen dar lugar a tolerancias dimensionales de ±0.0010 pulgadas o menos.

El paso adicional de perforar o rectificar los agujeros después del mecanizado, para obtener precisiones inferiores a las mencionadas, se reserva ahora solo para los moldes más exigentes. Y eso tiene sentido. Mientras que las guías y los casquillos proporcionan una alineación inicial bastante precisa de las placas del molde, los enclavamientos o centradores en la línea de partición proporcionan la alineación final y más precisa.

Muchos fabricantes de moldes compran portamoldes listos para usar, lo que les permite centrarse en la fabricación de las cavidades y los núcleos. Esto ayuda a reducir el plazo de entrega del molde, así como a eliminar la necesidad de contar con costosas máquinas de fresado y rectificado, capaces de manejar placas de gran tamaño. Gracias a la estandarización, muchos portamoldes pueden enviarse en una semana.

Las columnas guía suministradas con estos portamoldes suelen montarse en la placa A y se extienden hasta la placa B. A veces se extienden un poco más allá de la placa B cuando el molde está cerrado; otras veces no. Todo depende del fabricante y del tipo de portamolde. Pero, ¿es eso lo que se necesita para cada trabajo?

Importancia de la alineación y protección en moldes

Las columnas guía no solo deben alinear inicialmente las mitades del molde durante el cierre, sino que deben proteger los núcleos en caso de una mala alineación. En mi opinión, si los núcleos son más altos que la parte expuesta de las guías, entonces las guías son muy cortas. Yo prefiero que las guías entren en sus casquillos un mínimo de ½ pulgada antes de que los núcleos comiencen a entrar en sus cavidades, y antes de que cualquier guía inclinada entre en sus levas.

Muchos de ustedes pueden pensar que esto es completamente innecesario. Pero imaginen este escenario: un molde se instala en una máquina una mitad a la vez, debido a su peso o tamaño. Después de que el instalador monta la primera mitad, accidentalmente monta la segunda mitad al revés. He visto que esto ocurre en más de una ocasión. Si las columnas guía no son lo suficientemente largas para proteger los núcleos cuando el molde se cierra, puede ser un error muy costoso.

Mi preferencia es tratar de montar siempre las columnas guía en la placa B en el lado del núcleo, con los casquillos en el lado de la cavidad. Cuando el molde está abierto en el banco de trabajo, las columnas guía también protegen los núcleos de daños en caso de que la placa se vuelque.

Esto es bastante común cuando el centro de gravedad está desequilibrado. Sin embargo, otros factores, como la expulsión de la pieza (automática, manual o robotizada) pueden dictar en qué lado deben instalarse las guías. Las cuatro columnas guía no tienen que instalarse necesariamente en el mismo lado del molde. Tampoco es indispensable que todos tengan la misma longitud o diámetro. Ni que haya cuatro de ellos.

No hay ningún problema en mezclar y combinar cualquiera de estos factores si se resuelve un problema concreto o se satisface una necesidad particular, por muy fuera de la norma que parezca.

Hasta ahora me he referido a las guías en moldes simples de dos placas. Sin embargo, cuando un molde tiene más de una línea de partición, las columnas guías asumen una función adicional. Además de la alineación inicial de las mitades fija y móvil del molde, ahora deben soportar el peso de una o más placas flotantes. Esto exige que se tengan en cuenta otras consideraciones de diseño. Las cuatro consideraciones principales son la longitud, el diámetro y la orientación de las guías, así como el ajuste del casquillo.

Los moldes con placa expulsora (a menudo denominados moldes de cinco o seis placas) y muchos moldes de placa flotante (con frecuencia denominados moldes de seis placas o de la serie AX), suelen tener las columnas guía montadas en el lado de expulsión para soportar la placa expulsora o la placa flotante. Los moldes de tres placas (que suelen denominarse moldes de la serie T), tienen las columnas guía montadas en el lado de inyección para soportar la placa flotante X-1 y la placa A o X-2.

Lo ideal es que las guías queden en sus casquillos al menos media pulgada cuando el molde está completamente abierto. Esto no siempre es posible sin utilizar placas muy gruesas, aumentar la altura del alojamiento del expulsor o añadir espaciadores en la parte posterior de la placa de expulsión, todo lo cual aumenta la altura y el costo del molde.

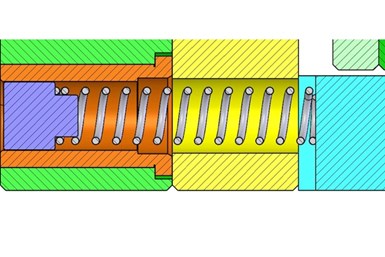

Sin embargo, el objetivo es obvio: apoyar ambos extremos de las guías para que puedan soportar placas pesadas sin desviarse hacia abajo. Las guías con un buen soporte son especialmente importantes cuando el desplazamiento de una placa flotante es largo, lo que aumenta las fuerzas en voladizo en el extremo, como se muestra en la Fig. 2.

En este momento se necesitan guías de mayor diámetro para reducir la desviación. De lo contrario, es posible que se oiga ese sonido de golpeteo tan familiar cuando el molde empieza a cerrarse, porque las guías no se alinean con precisión con sus casquillos. Esta es una buena manera de hacer que los casquillos se deformen, se agrieten o se desgasten prematuramente.

Si decide aumentar el diámetro de las guías tendrá que desplazar su ubicación hacia el interior, porque no habrá suficiente acero entre el diámetro exterior de la columna y las caras exteriores del molde. Un método alternativo es añadir un segundo juego de guías y casquillos orientados en la dirección opuesta. Cuando el molde está en la posición de apertura total tiene ocho pasadores enganchados en la placa flotante, en lugar de solo cuatro.

Todas las placas flotantes tienen casquillos y la longitud de estos suele ser la misma que el espesor de la placa. El problema es que algunas placas son bastante delgadas. Por ejemplo, la placa X-1 en los moldes de tres placas suele tener un espesor de solo 7/8 o 1 3/8 de pulgada, incluso en moldes de 35 × 23 3/4 de pulgada.

Con frecuencia, estas placas pueden golpearse y atascarse durante el montaje, así como en la producción. A menudo se garantiza que los casquillos de estas placas sean más largos que el espesor de la placa para proporcionar una alineación adicional. Evidentemente, hay que tener en cuenta el espacio libre para la longitud adicional en la placa contigua.

Los casquillos de las placas flotantes deben ser retenidos por algún medio, puesto que nada impide que se deslicen con el tiempo. Los tornillos de cabeza plana en una línea de partición son un método de retención común, como se muestra en la Fig. 3. Yo prefiero utilizar uno de los diversos tipos de anillos de retención. Pueden ser del tipo interno, instalados en una ranura en el agujero del buje, o del tipo externo, instalados en una ranura mecanizada en el diámetro exterior del casquillo.

He visto varios moldes con tornillos de fijación instalados en la parte lateral del molde. A menos que haya una ranura mecanizada en el buje y el tornillo de fijación no aplique ninguna presión lateral, este no es un buen método.

También hay que tener en cuenta que muchos tipos de casquillos tienen agujeros con holgura en el extremo del hombro. De acuerdo con la longitud del casquillo, la holgura puede ser hasta de 2 pulgadas. Esto puede afectar su decisión sobre la forma de orientar los casquillos en un molde de placa flotante y la longitud necesaria en las guías para obtener el máximo apoyo y orientación.

Algunos moldes no tienen sus insertos de cavidad o núcleo montados en alojamientos. En su lugar, se atornillan directamente a la cara frontal de las placas A y B. Este tipo de diseño de molde se llama “montado en la cara”. Un problema que a menudo se asocia con este tipo de montaje es que las columnas guía no llegan a sus casquillos.

Tiene un par de opciones para rectificar la situación. Si solo necesita reducir la distancia entre las guías y los casquillos en una o dos pulgadas, puede instalar casquillos utilizados para las matrices de estampación, que también se montan en la cara, como se muestra en la Fig. 4 (izq.). Alternativamente, puede añadir bloques espaciadores o elevadores para retener los casquillos estándar (Fig. 4, der).

Al igual que cualquier otro componente deslizante, el componente más blando se desgastará primero. Entonces, ¿cuál es el mejor tipo de casquillo que se puede utilizar para las columnas guía? Eso depende de varios factores, como el costo, las consideraciones de cuarto limpio, la vida útil prevista del molde, y su preferencia personal. En lugar de repetir aquí los distintos tipos, remito a mi columna de octubre de 2020 sobre los sistemas de expulsión guiada.

Los casquillos para expulsión guiada comparten muchas de las funciones de los casquillos guía. Además de todos los tipos mencionados en ese artículo, desde entonces ha aparecido en el mercado un nuevo tipo de casquillo. Se trata de un casquillo de acero endurecido con un tratamiento de nitruro negro infundido y una dureza superficial de 66 a 70 Rockwell C. Aunque se dice que estos casquillos pueden funcionar sin lubricación, tienen ranuras de engrase internas para una mayor protección.

Muchos de los moldes construidos en Asia tienen ranuras de engrase mecanizadas en las guías, como se muestra en la Fig. 5. No soy partidario de esta práctica. Los casquillos son el componente que debe tener las ranuras de grasa, para ayudar a evitar que la grasa contamine las partes moldeadas, como se muestra en la Fig. 6.

Esto plantea un punto importante para aquellos que compran moldes en el extranjero, o incluso localmente. Sería prudente especificar que las cavidades y los núcleos están hechos de acero para herramientas de un proveedor conocido y de buena reputación, en especial si van a ser tratados térmicamente.

También sería prudente especificar la marca deseada de los distintos componentes del molde, como pasadores, camisas, casquillos, enclavamientos, etc. Evite que se utilicen marcas “equivalentes”, dado que su idea de equivalencia y la de ellos puede ser muy diferente. No dejo de insistir en lo importante que es esto.

Consideraciones adicionales para guías y casquillos

La expansión térmica puede causar ocasionalmente un problema para las guías y casquillos. Puede ser la razón por la que un molde no se cierre a baja presión. Pongamos como ejemplo un molde con 35.5 pulgadas de largo y el procesador considera necesario que la cavidad esté 30 °F más caliente que el núcleo para evitar que las piezas se peguen. El coeficiente de expansión térmica del acero para herramientas es de aproximadamente 6.5 x 10-6 /pulgada/pulgada/°F. (En realidad, oscila entre 5.6 y 7.6 × 10-6, dependiendo del tipo de acero).

Por lo tanto, la expansión térmica en esas 35.5 pulgadas será de unas 0.007 pulgadas en total o 0.0035 pulgadas desde la línea central del molde. La holgura entre una guía y su casquillo está entre 0.0015 y 0.0025 pulgadas. ¿Sí encuentra el problema? Si el técnico decide resolver el problema aplicando la alta presión en la prensa, debe revisar que no se hayan doblado las guías o que los casquillos tengan agujeros deformes en forma de huevo.

Una vez vi un molde que tenía ranuras rectificadas en las guías. Tenían una profundidad de 0.005 pulgadas, con una separación de 45°. Esta era una manera extraña, pero semiinteligente, de ventilar las guías para evitar ese sonido de vacío cuando el molde se abre. Un método mejor y más habitual es añadir ranuras de limpieza en casquillos guía. Estas ranuras cumplen dos funciones: la primera es dejar entrar y salir el aire para evitar la condición de vacío, así como evitar una condición de presión, que desplazará la grasa.

La segunda función es proporcionar un lugar para que la grasa y los residuos extra salgan del molde. En lugar de añadir ranuras de limpieza, considere la posibilidad de convertirlas en rampas de limpieza. Básicamente, se trata de ranuras cortadas en ángulo para ayudar a garantizar la descarga de los residuos fuera del molde. Independiente del tipo de ranura que añada, es importante tener en cuenta la orientación del molde cuando se monta en la máquina.

Los residuos no desafiarán la gravedad, especialmente en las dos ranuras de la parte superior del molde si están orientadas hacia el techo. Como mínimo, deben estar orientadas hacia los lados del molde. Es obvio que las ranuras de la parte inferior del molde funcionan mejor si están orientadas hacia el suelo.Las piezas pequeñas con algún tipo contra salida tienden a salir volando de los núcleos durante la expulsión.

Estas piezas pueden acumularse en el interior de los casquillos del pasador guía y crear un problema con el tiempo. Un chorro de aire suele resolver el problema, pero el aire comprimido es caro y no siempre se garantiza el resultado deseado. Un truco consiste en añadir un resorte de compresión ligero, empujando un émbolo de plástico dentro del buje o bujes, como se muestra en la Fig. 7.

Acerca del autor

Jim Fattori

Jim Fattori es un moldeador de inyección de tercera generación con más de 40 años de experiencia en moldeo. Es el fundador de Injection Mold Consulting LLC, y también es ingeniero de proyectos para una gran moldeadora de múltiples plantas en Nueva Jersey. Contacto: jim@injectionmoldconsulting.com

CONTENIDO RELACIONADO

-

¿Por qué pierden gas las bebidas envasadas en PET?: soluciones

Descubra las causas de la pérdida de gas en bebidas carbonatadas envasadas en PET y cómo la cristalinidad y orientación influyen en la permeabilidad.

-

Bases sobre el secado de resinas plásticas

Un secado adecuado y uniforme beneficia el procesamiento de resinas y ayuda a prevenir defectos en las piezas. Encuentre aquí una guía para entender los conceptos básicos de la deshumidificación de materiales plásticos, así como las cuestiones de estética y rendimiento que presenta un secado inadecuado.

-

Procesamiento de PET: inyección soplado, extrusión de película y fibra

Descubra los factores clave en el procesamiento del PET y cómo abordar los problemas típicos en la producción de envases, películas y fibras de PET.