Extrusión: minimice la variación del calibre de la lámina mediante el diseño del rodillo

El calibre “reloj de arena” de la lámina puede evitarse mediante un diseño de rodillo de flexión inversa cuya patente ha expirado y está disponible gratuitamente.

Hace más de veinte años se desarrolló y patentó un diseño de rodillo de flexión inversa para compensar la deflexión del cilindro de enfriamiento, lo que permite la fabricación de lámina plana con una mayor anchura de rodillo. La deflexión convencional del cilindro de enfriamiento bajo una carga uniforme de compresión es proporcional a la cuarta potencia de la longitud del rodillo (L4).

Por lo tanto, se necesita un cambio significativo en el espesor de la cubierta para compensar la deflexión de la fuerza de compresión, a medida que aumenta el ancho del rodillo, y este peso también se suma a la deflexión. La combinación de la resistencia a la deformación del polímero y el peso del rodillo se vuelve limitante en el control del calibre de la lámina a medida que aumenta la anchura. Esto es particularmente cierto en el caso de los polímeros que tienen una mayor resistencia a la deformación o a la presión por compresión, como el HMWPE.

Había una solución que desapareció en los últimos años con la empresa que tenía una patente sobre un diseño de rodillo único. La compañía cerró y su patente expiró, por lo que cualquiera puede usar ese diseño. Se le llamó diseño Contrabend, porque se deforma bajo carga en la dirección opuesta a la de un rodillo convencional. El modelo requiere una buena comprensión del diseño estructural y el flujo de refrigerante, pero hecho correctamente, no reduce el rendimiento del rodillo de ninguna manera. El rendimiento de calandrado y enfriamiento es exactamente el mismo que el de un rodillo convencional.

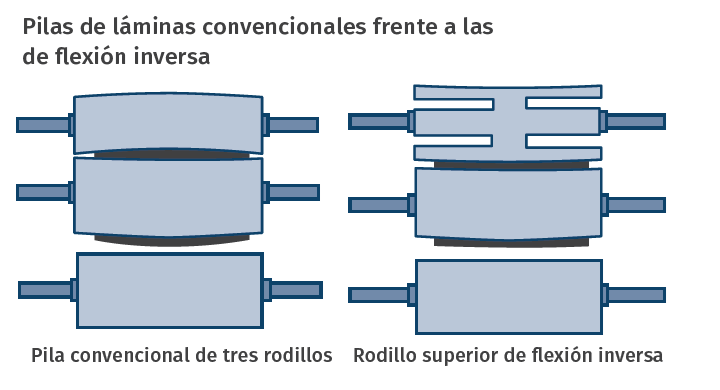

Funciona según el sencillo principio de una configuración apoyada en el centro o en voladizo, en lugar de un diseño tradicional apoyado en los extremos. El resultado es un diseño que permite hacer coincidir la deflexión del rodillo central con la del superior en la misma dirección, de modo que la flexión de uno hacia el otro da como resultado una separación de rodillos y un calibre de lámina paralelo. La deflexión del rodillo Contrabend sigue siendo a la cuarta potencia de la longitud (L/2),4 pero como está apoyado en el centro, tiene la mitad de la longitud estando apoyado en el centro.

No hay pérdida en el rendimiento de enfriamiento, porque el flujo de refrigerante y el espesor de la cubierta externa pueden seguir siendo los mismos. Antes de la expiración de la patente, en 2015, cantidades significativas de estos “rodillos de flexión inversa” se fabricaban y utilizaban en las instalaciones de fabricación de láminas.

Recientemente tuve la oportunidad de diseñar uno para su uso en una pila de rodillos de 23.5 pulgadas de diámetro × 63 pulgadas de ancho, con un rodillo superior de 17.75 pulgadas de diámetro para corregir el calibre “reloj de arena” de la lámina que se producía por la deflexión de los rodillos superior y medio.

Además, es habitual que los fabricantes de líneas de láminas utilicen un rodillo superior de menor diámetro para facilitar el “encadenamiento” y proporcionar más seguridad a los operarios, ya que no tienen que llegar a la abertura entre cilindros. Esto aumenta aún más la deflexión del rodillo superior. Sin embargo, como el rodillo superior se dobla en la misma dirección que el rodillo medio, se puede utilizar un rodillo superior mucho más pequeño sin sacrificar el calibre de la lámina.

El dibujo muestra deflexiones de rodillo exageradas para mayor claridad. En la mayoría de los casos, la deflexión de rodillo, tanto del rodillo superior como del medio convencional, es inferior a 0.002 pulgadas en cada uno, pero sumado es de 0.004 pulgadas, lo cual resulta inaceptable para muchos productos de lámina de alta tolerancia. Es útil conocer los espesores de la cubierta interna y externa del rodillo medio para que estén lo más cerca posible con el rodillo de flexión inversa; pero esto no es absolutamente necesario, ya que se puede aproximar a partir de la variación del calibre de la lámina resultante con un rodillo medio existente.

El rodillo superior de flexión inversa se apoya en el centro y no en los extremos. Puede curvarse para que coincida con la deflexión del rodillo central, opuesta a la dirección habitual de la deflexión del rodillo superior, manteniendo así un calibre uniforme de la lámina. La deflexión se exagera aquí para claridad visual. (Imagen J. Frankland)

Acerca del autor

Jim Frankland

Jim Frankland es un ingeniero mecánico que ha estado involucrado en todo tipo de procesos de extrusión durante más de 40 años. Ahora es presidente de Frankland Plastics Consulting, LLC. Contacto: jim.frankland@comcast.net o (724) 651-9196.

CONTENIDO RELACIONADO

-

Diagnóstico ambiental empresarial: ¿por qué es clave?"

Aprenda cómo el diagnóstico ambiental puede impulsar la certificación de industria limpia y mejorar la competitividad de las empresas. Luigi Pontones, socio fundador del bufete de abogados Pontones & Ledesma que asesora a Braskem-Idesa en el Proyecto Polietileno XXI, habla sobre la importancia de un diagnóstico ambiental en las empresas.

-

Alpla Recycling inaugura planta de reciclaje de PEAD en Toluca

Con una inversión de 20 millones de euros, Alpla Recycling inauguró su nueva planta de reciclaje de polietileno de alta densidad en Toluca. Anuncian que en 2022 invertirán 20 millones de euros adicionales para duplicar su capacidad de procesamiento.

-

¿Por qué pierden gas las bebidas envasadas en PET?: soluciones

Descubra las causas de la pérdida de gas en bebidas carbonatadas envasadas en PET y cómo la cristalinidad y orientación influyen en la permeabilidad.