Moldeo por inyección: ajuste de la capacidad del cañón

Descubra las mejores prácticas para ajustar la capacidad del cañón en la inyección de plásticos. Aprenda a evitar problemas con material crudo y mejorar la calidad de sus piezas.

En los últimos meses, he visto una serie de problemas relacionados con la capacidad del cañón. Lo mencioné en el cálculo del tamaño de la inyección vs. capacidad del cañón anteriormente, pero es momento de revisar el tema y perfeccionar la capacidad del cañón que se debe utilizar.

En esa columna, establecí que el proceso debe encontrarse entre el 25 y el 75% del cañón o la capacidad de inyección. Hoy, el máximo que recomiendo es el 65%. Esto puede parecer un poco extraño. Considere un cañón con 230 mm (10 pulgadas) de recorrido; ¿Por qué no utilizarlo todo? ¿Qué hay de malo en utilizar el 80% o más (casi 180 mm, 8 pulgadas)? Si lo hace, está invitando a Murphy a la fiesta, y el traerá a sus amigos.

Componentes y función del husillo de propósito general (GP)

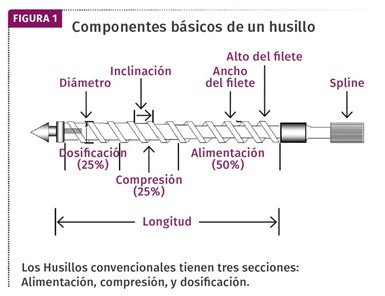

La razón tiene que ver con el funcionamiento del husillo y el tipo de resina que está procesando – material amorfo o semicristalino. Primero, revisemos los componentes básicos y su función para un husillo de propósito general (GP o general purpose) con relación L/D de 20:1. Los husillos típicamente tienen tres secciones (ver Fig.1):

1. Sección de alimentación, que comprende normalmente el 50% de la longitud de los filetes (10 filetes). El propósito de esta sección es alimentar el material a la zona de transición, no fundirlo. Comienza el proceso de fusión por compresión de los pellets entre sí, lo que empuja al aire que entra a los filetes de regreso a la garganta de alimentación. Además, transfiere cierta energía (calor) a los gránulos de material, preparándolos para la zona de transición.

Dos puntos para recordar aquí: Primero, la sección de alimentación no funde los gránulos de material plástico; segundo, el aire que entra con los pellets tiene que ser ventilado fuera de la garganta de alimentación. La garganta de alimentación debe estar lo suficientemente caliente para permitir que el aire y los volátiles que salen de la resina alcancen la atmósfera.

Si está muy frío condensará un poco de los volátiles dentro del cilindro de plastificación. Pero si tiene esta sección del cañón demasiado caliente, puede generar una película entre los filetes y la pared del cañón, que atrapa el aire/ volátiles y evita que se ventilen, lo que provoca ráfagas o burbujas en las piezas.

Por lo tanto, mantenga la garganta de alimentación caliente, no fría. Puede preguntarle a su operador con más canas – yo lo llamo ‘El Viejo Cascarrabias’ – cuántas veces ha visto a la tolva volar hasta el techo para tener una idea de la cantidad de presión que se puede generar. No acerque la cara a la tolva sin lentes de protección.

2. Sección de transición (también conocida como la sección de compresión), que normalmente representa el 25% de la longitud de los filetes (cinco filetes). El propósito de esta sección es fundir uniformemente los gránulos de material plástico. Su inyección debe ser uniformemente fundida en estos cinco filetes. En esta sección, el diámetro interior del husillo se expande, disminuyendo hacia el diámetro interior del husillo de la zona de dosificación. De este modo, la profundidad del filete disminuye, comprimiendo el plástico contra la pared del barril bajo una presión significativa, que, en combinación con la fricción de los pellets contra la pared del barril, mecánicamente lleva suficiente energía a los gránulos de material plástico para fundirlos.

Generalmente del 70% al 90% de la energía necesaria para fundir el material viene de la combinación de esta compresión, fricción y rotación del husillo. Los filetes del husillo se llevan la película de fusión en la pared del cilindro y la empujan hacia adelante hasta la sección final del husillo.

3. Sección de dosificación, que normalmente representa el 25% de la longitud de los filetes (cinco filetes). El propósito de la sección de dosificación es bombear plástico hacia adelante a través de la válvula de retención, desarrollando la presión para contrarrestar la contrapresión y empujar el husillo hacia atrás para generar el tamaño de la inyección. La sección de dosificación no está diseñada para fundir gránulos de plástico. Actúa como una bomba para generar el tamaño de la inyección.

Entonces, ¿cuál es el problema de utilizar más del 65% de la capacidad del cañón? Tendrá problemas con material crudo y con la uniformidad del material fundido que dará lugar a piezas que no tienen buena apariencia o que no funcionan apropiadamente.

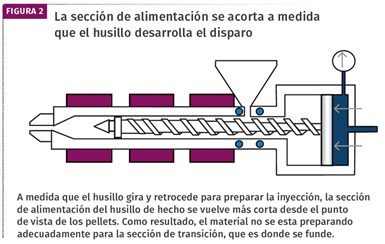

A medida que el husillo gira y retrocede para generar la cantidad de material a inyectar, la sección de dosificación del husillo se hace más corta, desde el punto de vista de los pellets (ver Fig. 2).Con inyecciones grandes, una buena porción de la sección de alimentación termina detrás de la garganta de alimentación, y solo hay unos pocos filetes para preparar a los gránulos para la zona de transición o compresión.

Influencia del tipo de material en la fusión y alimentación del husillo

¿Por qué es esto un problema? La sección de alimentación está destinada únicamente a alimentar, no a fundir los gránulos de material. Pero también proporciona cierta transferencia de calor, y al reducir efectivamente la sección de alimentación, no está preparando adecuadamente los pellets para la zona de transición. Puede lograrlo si está moldeando materiales amorfos, pues se derriten como mantequilla. Se puede suavizar antes de alcanzar su temperatura de fusión, por lo que son más fáciles de manejar para la zona de transición. Pero aún seguirá con material crudo o sin fundir.

Si está procesando un material semicristalino, tiene una situación completamente diferente. Los materiales semicristalinos se funden de forma diferente, como el hielo. Es decir, permanecen duros hasta que alcanzan su temperatura de fusión, Además, puede llevar resinas semicristalinas hasta su temperatura de fusión, pero se mantendrán solidas, al igual que el hielo; necesitas bombear energía extra en ellos para producir la fusión.

Esto se llama calor latente de cristalización. Básicamente es una barrera de energía, y puede causar graves problemas en la fusión y el desgaste del husillo.

La mayoría de las resinas semicristalinas no solo no suavizan sino que requieren casi el doble de BTU’s (energía) para fundir. Por ejemplo, el ABS amorfo usa aproximadamente 150 BTU/ libra para llevarla de temperatura ambiente a la fusión. La misma cantidad de polietileno necesita casi 350 BTU/ libra. Además, influencia en poco tiempo a tu ciclo que deja de fundir este plástico.

Ahora entenderá porque algunos moldeadores encuentran filetes erosionados o inclusive completamente perdidos cuando sacan los husillos. Además, podrá explicar por qué a veces tiene material crudo y sin fundir en sus piezas. Algunos podrán decir que la zona de dosificación terminará la fusión del material. No lo hará, es simplemente una bomba.

Acerca del autor

John Bozzelli

Es el fundador de Injection Molding Solutions (Moldeo Científico) en Midland, Michigan, un proveedor de servicios de capacitación y consultoría para moldeadores por inyección, incluyendo LIMS, y otras especialidades. Póngase en contacto con el autor en john@scientificmolding.com o scientificmolding.com

CONTENIDO RELACIONADO

-

Cinco problemas en el moldeo por soplado de botellas de plástico PET

Lea aquí una guía rápida para resolver cinco problemas recurrentes en el procesamiento de botellas de PET. Cómo lograr la mejor distribución de la pared en una botella PET y otras soluciones para obtener envases más resistentes y duraderos.

-

Válvulas de no retorno en moldeo por inyección

Explore la importancia de las válvulas de no retorno en el moldeo por inyección, sus distintas versiones y los retos que presentan en la industria.

-

Diagnóstico ambiental empresarial: ¿por qué es clave?"

Aprenda cómo el diagnóstico ambiental puede impulsar la certificación de industria limpia y mejorar la competitividad de las empresas. Luigi Pontones, socio fundador del bufete de abogados Pontones & Ledesma que asesora a Braskem-Idesa en el Proyecto Polietileno XXI, habla sobre la importancia de un diagnóstico ambiental en las empresas.

.jpg;width=70;height=70;mode=crop)