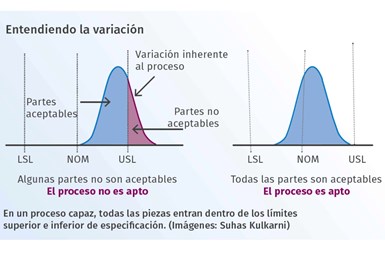

En un proceso capaz, todas las piezas entran dentro de los límites superior e inferior de especificación.

Crédito: Suhas Kulkarni.

La mayoría de los transformadores de plásticos no son estadísticos. Cuando empecé mi segundo trabajo como ingeniero de procesos, me pidieron que pusiera en marcha la producción de un nuevo molde. Puse el molde en marcha y envié un juego de piezas al departamento de calidad para que midieran sus dimensiones.

Cuando pregunté por los resultados, el inspector me dijo: “Las piezas se ajustan a las especificaciones, pero no son aptas: no han superado la inspección”. Me quedé perplejo.

Puesto que las dimensiones estaban dentro de las especificaciones requeridas entre el límite inferior (LSL) y el límite superior (USL), pensé que mi trabajo estaba hecho. Se lo señalé al ingeniero de calidad, pero me dijo: “Lo siento, señor novato, las dimensiones cumplen las especificaciones, pero no son aptas”. Como seguía sin tener idea de lo que decía, le pedí que me lo explicara, y lo hizo. Ese día empecé a entender los sistemas de calidad.

La variación en las dimensiones es inevitable

La variación es natural. Si dices que tardas 30 minutos en llegar al trabajo, esa cifra de 30 minutos es la media de lo que has tardado en llegar al trabajo en las últimas semanas, meses o años. Algunos días pudiste haber tardado 29, 28 o incluso 25 minutos en llegar, y otros, 35 minutos. Es una variación natural que no podemos controlar.

El tiempo de desplazamiento está sujeto al tránsito, los semáforos, las condiciones de la carretera, el tiempo, etcétera. Si toma el peso de 100 disparos consecutivos de su máquina verá que hay una variación en los pesos, aunque no haya modificado el proceso. La variación está en todas partes.

Si extendemos este concepto de variación a las dimensiones de las piezas, veremos el mismo resultado. Tome la medida de 100 piezas consecutivas para una dimensión determinada y verá que hay una variación en las dimensiones de la pieza. La mayoría de las dimensiones se centrarán alrededor de la media, pero habrá algunas en los extremos inferior y superior.

Fig. 1. Si alguna parte de un proceso queda fuera de los límites superior e inferior de especificación, existe la posibilidad de que lleguen al cliente piezas fuera de especificación.

Crédito: Suhas Kulkarni.

Si mide tres piezas de la zona azul del gráfico de la Fig. 1, pensará que todas las piezas son aceptables y, por tanto, que toda la producción es aceptable. Sin embargo, habrá piezas fuera de especificación en la zona roja del gráfico y estas serán, por desgracia, las que encuentre su cliente.

Evidentemente, si parte de la dispersión está por fuera de los límites de la especificación, entonces el proceso no es capaz de moldear piezas aceptables. Si toda la dispersión está por dentro de los límites de las especificaciones, entonces podemos decir que el proceso es capaz de moldear piezas que siempre estarán dentro de las especificaciones.

La capacidad de moldear piezas dentro de las especificaciones se denomina capacidad del proceso. Para entenderlo mejor, empecemos con algunas definiciones.

Tenga en cuenta que las definiciones y explicaciones aquí contenidas están simplificadas para la comprensión del personal técnico o de proceso y pueden no coincidir con las definiciones clásicas a las que están acostumbrados los ingenieros de calidad y los estadísticos.

Distribución normal

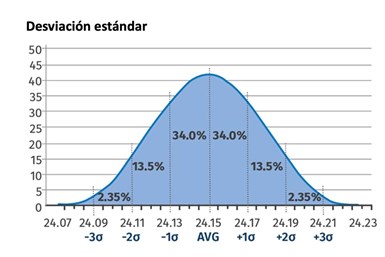

Si se toma la medida de 100 piezas para una dimensión determinada, habrá variación en las dimensiones. En este caso, la media de la dimensión medida es de 24.15 mm, con un número igual de piezas por debajo y por encima de 24.15 mm.

Esta variación en la dimensión es el resultado de la variación normal del proceso, por lo que la distribución se denomina variación normal. De la forma de campana de la distribución deriva su nombre: la curva de campana.

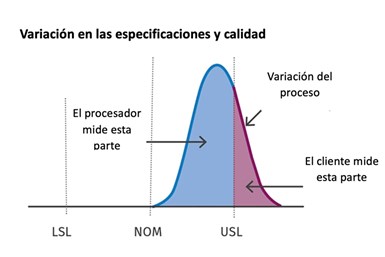

Fig. 2. Los moldeadores no son estadísticos, pero una comprensión práctica de conceptos como la desviación estándar es clave para la capacidad del proceso.

Crédito: Suhas Kulkarni.

Desviación estándar

Si tomamos la curva de campana de la Fig. 2 y trazamos siete líneas equidistantes como se muestra, acabamos por cubrir el 99.7 % del área bajo la curva. En la línea central se encuentra la media de los datos. La distancia entre dos líneas consecutivas se denomina desviación estándar. En este caso, la media es de 24.15 mm y la desviación estándar es de 0.02 mm.

La letra griega sigma (σ) se usa para representar la desviación estándar. Considerando que la media está en un punto cero, tenemos tres desviaciones estándar a la derecha de la media (+3σ) y tres desviaciones estándar a la izquierda de la media (‒3σ).

Por tanto, podemos decir que el 99.7 % de las mediciones se encuentran entre +3σ y ‒3σ y que el 0.3 % de los datos están fuera de +3σ y ‒3σ. Obsérvese que la distancia entre +3σ y ‒3σ es de 6σ. También podemos decir que 6σ es la dispersión total de los datos (sin tener en cuenta el 0.3 %).

¿Qué es cp y cpk?

En términos sencillos, la capacidad de un proceso se mide por la proporción de mediciones que se encuentran dentro de los límites de especificación (USL y LSL). Si el 100 % de las mediciones se encuentran dentro de estos límites, significa que el proceso es capaz de producir piezas que cumplen con las especificaciones requeridas, sin posibilidad de que las piezas estén fuera de especificación. Sin embargo, para cuantificar esto, nos preguntamos: ¿cuál es la capacidad del proceso?

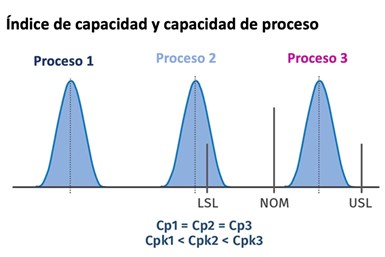

Esta capacidad se cuantifica mediante dos índices estadísticos: el índice de capacidad (Cp) y el índice de capacidad del proceso (Cpk).

Cp representa la capacidad del proceso para moldear piezas dentro de las tolerancias disponibles, pero no establece las especificaciones absolutas. Por otro lado, Cpk representa la capacidad del proceso para moldear piezas dentro de las tolerancias disponibles y cumplir con las especificaciones requeridas.

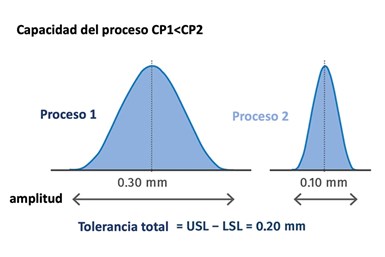

Es la habilidad del proceso para moldear piezas cuyas variaciones se encuentran dentro de los límites de tolerancia. La palabra clave aquí es “capacidad”. ¿Es el proceso capaz de moldear piezas con una variación natural inferior a la tolerancia? Si la variación natural es de 0.30 mm y la tolerancia total de 0.20 mm, está claro que habrá piezas fuera de las especificaciones. Pero si la variación es de solo 0.10 mm, entonces hay una gran posibilidad de que todas las piezas puedan estar dentro de las especificaciones (siempre y cuando la dispersión y las tolerancias se traslapen). Más adelante hablaremos de ello.

El índice de capacidad se calcula con la siguiente fórmula:

Índice de capacidad = Requisitos de ingeniería / Requisitos estadísticos

Los requisitos de ingeniería significan que las dimensiones deben estar entre el USL y el LSL, o dentro de las tolerancias totales. Los requisitos estadísticos significan que las dimensiones deben estar entre +3σ y ‒3σ o una distancia total de 6σ.

Por lo tanto, Cp = USL-LSL / 6σ de modo que si la tolerancia total es superior a la dispersión (6σ), el valor de Cp será superior a 1 o inferior en el caso contrario. Si el valor de Cp es igual a 1, la dispersión es exactamente igual a la tolerancia total.

Fig. 3. El cálculo del índice de capacidad (Cp) requiere que los moldeadores conozcan los requisitos de ingeniería y estadísticos de la pieza.

La tolerancia total en la Fig. 3 es de 0.20 mm. La dispersión del proceso 1 es de 0.30 mm y es mayor que las tolerancias, por lo que el proceso 1 nunca podrá moldear todas las piezas según las especificaciones. Sin embargo, la dispersión del proceso 2 es de 0.10 mm, por lo que el proceso 2 podrá contener la variación dentro de las especificaciones y moldear todas las piezas según las especificaciones. Cp1 es menor que Cp2. Recuerde que dijimos que el 99.7 % de los datos están entre ‒3σ y +3σ.

Para obtener el 0.3 % restante de los datos dentro de las especificaciones, se añade una desviación estándar más y ahora el requisito pasa a ser de ‒4σ a +4σ. Con estos nuevos límites, si el valor Cp calculado es 1.33, el moldeador puede estar seguro de que el proceso es capaz de moldear las piezas dentro de los límites.

Fig. 4. El índice de capacidad de proceso (Cpk) examina en qué medida las dimensiones se ajustan a las especificaciones.

Índice de capacidad de proceso

Para el índice de capacidad comentado antes, la palabra clave es “capacidad”. No analizamos si las piezas cumplían realmente las especificaciones. Solo consideramos si la dispersión natural en los datos era menor que la tolerancia total disponible.

Para cada uno de los tres procesos de la Fig. 4, las tolerancias y la dispersión son idénticas, así como los valores de Cp son idénticos. Sin embargo, solo el proceso 3 puede moldear piezas que cumplan en su totalidad las especificaciones. Para tener en cuenta lo cerca que están las dimensiones de las especificaciones, utilizamos el índice de capacidad del proceso (Cpk). Se calcula mediante la ecuación:

Cpk = (USL - X̄)/3σ

or

Cpk = (X̄ - LSL)/3σ (El que sea menor)

En donde X̄ (X barra) es el promedio de los datos.

Al igual que con el valor 1.33 anterior para el Cp, si el valor calculado de Cpk es 1.33 (o más), todas las piezas estarán dentro de las especificaciones. Con un valor de Cpk = 1.00, el 99.7 % de las piezas estarán dentro de las especificaciones. Tenga en cuenta que no hablamos de la capacidad del proceso para moldear piezas con una variación inferior a las tolerancias, sino de la confianza en que las piezas moldeadas estarán dentro de las especificaciones y tendrán una variación aceptable.

Cuanto mayor sea el Cpk, más confianza tendremos en que las piezas moldeadas estarán dentro de las especificaciones.

Para una pieza determinada, hay algunas dimensiones que deben cumplir las especificaciones: por ejemplo, la dimensión exterior de la tapa de una caja. No es una dimensión funcional. Sin embargo, la dimensión interior de todas las tapas moldeadas debe cumplir las especificaciones o, de lo contrario, la tapa no encajará correctamente en la caja.

En estos casos, un valor Cpk mínimo de 1.33 garantizará que todas las piezas moldeadas cumplan las especificaciones. Esto es para un lote de producción determinada. Para tener en cuenta las variaciones a largo plazo de lote a lote o lotes grandes, algunos ingenieros de calidad añaden una desviación estándar más como colchón. Esto equivale a un valor CpK de 1.67.

Para terminar, Cp es la capacidad del proceso para moldear piezas dentro de las tolerancias disponibles, no especificaciones absolutas. CpK es la capacidad del proceso para moldear piezas dentro de las tolerancias disponibles y cumplir las especificaciones.

Acerca del Autor

Suhas Kulkarni

Es presidente de Fimmtech Inc., que se especializa en servicios y capacitación relacionados con el moldeo por inyección de plástico. Obtuvo su maestría en Ingeniería de Plásticos en la Universidad de Massachusetts, Lowell, así como una licenciatura en Ingeniería de Polímeros en la Universidad de Poona, India. Tiene 27 años de experiencia como ingeniero de procesos y es autor de Robust Process Development and Scientific Moulding, publicado por Hanser Publications, ahora en su segunda edición. También trabaja como miembro de la facultad en U. Mass., Lowell. Contacto: suhas@fimmtech.com; fimmtech.com.

CONTENIDO RELACIONADO

-

Válvulas de no retorno en moldeo por inyección

Explore la importancia de las válvulas de no retorno en el moldeo por inyección, sus distintas versiones y los retos que presentan en la industria.

-

Moldeo por inyección: cómo librarse de las burbujas

Siga esta guía para diagnosticar y resolver problemas de burbujas en su proceso de moldeo por inyección. Mejore la apariencia y propiedades físicas de sus productos.

-

Tiempo de residencia en inyección de plástico: cálculo y factores clave

Aprenda sobre el tiempo de residencia en inyección de plástico, cómo calcularlo y los factores clave que afectan la cantidad de plástico fundido en el husillo.