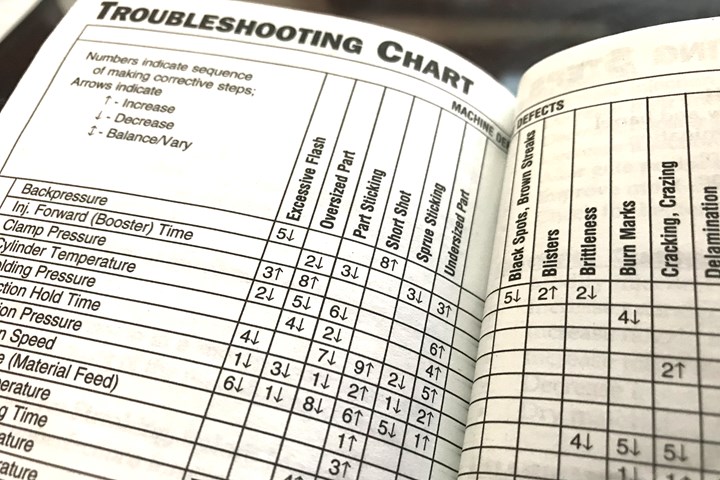

Desde el punto de vista del autor, las guías de procesamiento tradicionales en manos de personal inexperto podrían fomentar el ajuste del proceso sin entender las causas de los problemas. (Foto: IDES/Injection Molding Magazine Pocket Specs for Injection Molding, 5ª edición)

Parece que sin importar el área de nuestra industria en la que me encuentre —ya sea dispositivos médicos o empaques para alimentos—, una guía de solución de problemas (también conocida como guía de procesos) se convierte finalmente en motivo de conversación. Pocos temas dentro del mundo del moldeo provocan una respuesta “apasionada” por mi parte, pero estas guías son uno de ellos.

Otro tema son los cambios en el proceso sin saber el porqué. Desgraciadamente, hacer cambios en los procesos y no conocer la causa raíz se relaciona con esas guías de solución de problemas/procesos. Al principio de mi carrera aprendí que estas “guías” no me orientaban hacia una acción correctiva para abordar los problemas del proceso.

Experiencias personales con las guías de solución de problemas

Recuerdo mis días de trabajo en el tercer turno como nuevo técnico de procesos en Cherry Electrical Products, antes en Waukegan, Ill. En mi primer día como técnico de procesos, que marcaba mis dos primeros meses en la industria del plástico, me entregaron un par de cortadores de acero y me asignaron seis máquinas de las que sería responsable, incluidos los cambios de molde y la solución de problemas.

Recuerdo que en un momento dado pregunté: “¿Cómo puedo eliminar esta rebaba?”, y que uno de los técnicos sénior de procesos me entregó una guía de bolsillo. Este manual de solución de problemas me indicaba que la disminución de la presión de sostenimiento o posiblemente el tamaño del disparo arreglarían el problema.

Después de probar ambos consejos “prácticos” (sarcasmo intencional) me di cuenta de que la rebaba continuaba. En menor grado, pero continuaba ahí, además de que ahora algunas partes dentro de ese mismo disparo estaban incompletas (sin llenar).

No había que preocuparse, porque la guía también tenía una sección sobre piezas incompletas. Siguiendo sus indicaciones, aumenté la presión de sostenimiento y el tamaño del disparo hasta que las piezas estaban de nuevo llenas por completo. Pero, ¿adivinen qué volvió a aparecer en las piezas?: rebaba.

Hay que tener en cuenta que, en este momento, el alcance de mi formación se limitaba a ayudar a algunos de los técnicos de proceso del tercer turno con sus cambios de molde. La formación en estas instalaciones se asemejaba al método que utilizaban nuestros abuelos para enseñar a nuestros padres a nadar: tirarlos al agua y esperar que aprendieran solos.

Además de mi falta de formación, tenía la sensación de que me faltaban aspectos y características importantes del moldeo por inyección, a pesar de lo que me decía la guía de bolsillo. Una rebaba implica inyectar menos material y usar menos presión, pero una pieza incompleta implica exactamente a lo contrario. Incluso recuerdo haber comentado que “no puede ser tan sencillo”.

Después de una noche frustrante en la que no conseguí gran cosa, decidí preguntar a uno de los miembros del equipo de reparación de moldes sobre este molde en particular. Me confundió un poco con su respuesta, que no era una respuesta sino una pregunta propia. “¿Tuvo usted algún problema con la rama (canal frío) pegándose en el bebedero?”. Le respondí afirmativamente y le pregunté qué tenía que ver eso con las rebabas. A continuación me entregó un nuevo y brillante cortador de acero. Apuesto a que muchos de ustedes saben a dónde va esto.

En algún momento de mi turno, cuando la rama se atascó en el bebedero, debí utilizar involuntariamente la línea de partición como punto de apoyo para hacer palanca. Esto provocó que la línea de partición se “enrollara” e impidiera que esa zona se cerrara y generara rebabas en las piezas. Este daño no era realmente difícil de ver si hubiera dado el paso de asegurarme de que no había ningún daño en el molde, en lugar de apresurarme a cambiar el proceso.

Mi nueva y fiable guía de solución de problemas no mencionaba que debía inspeccionar el molde. Se limitaba a pulsar los botones del controlador de la máquina. Eso puede explicar por qué la mayoría de los miembros del equipo de reparación de moldes se referían a nosotros, los técnicos de proceso, como “pulsadores de botones”.

Ataca la causa, no el síntoma

A medida que aumentaban mis conocimientos y habilidades en el sector, me di cuenta de que estas guías fomentaban los cambios o ajustes en los procesos.

De hecho, no solo fomentan esos ajustes, sino que los recomiendan desde el principio. No se requiere una investigación real de la causa raíz ni un pensamiento crítico. Si no se aborda la causa raíz, aunque los ajustes del proceso parezcan resolver el problema, es probable que la dificultad original vuelva a surgir o que nuestro cambio de proceso provoque un nuevo contratiempo.

Esta no es una solución efectiva o sostenible para abordar y resolver un problema de moldeo. Me he dado cuenta de que estas guías solo se centran en el defecto, como la rebaba. Cuando se solucionan los problemas, el objetivo es averiguar qué ha cambiado en nuestro proceso para que se produzca esta rebaba. En el mejor de los casos, la rebaba es un indicador de la causa raíz o una prueba de lo que ha cambiado en el proceso.

No todas las guías de solución de problemas/procesos son tan básicas como la de mi ejemplo, pero todas parecen tener el mismo enfoque, como una hoja guía de solución rápida.

Cuando empecé a probar diferentes ideas en las guías de solución de problemas, me frustró la falta de estandarización. Dado que muchos técnicos han tenido experiencias de formación similares a las mías al principio de sus carreras, sus conocimientos se basaban en un enfoque de prueba y error, tanto en el desarrollo de procesos como en la solución de problemas. El enfoque de cada técnico era diferente en función de su experiencia individual. Había muy poca estandarización sobre cómo solucionar un problema de forma eficaz.

La estandarización de las soluciones: moldeo científico o SIM

El Moldeo Científico o SIM fue el verdadero cambio para mí, no solo desde el punto de vista del desarrollo del proceso, sino de cómo utilizar un proceso robusto y repetible para solucionar problemas de forma rápida, eficaz y sistemática. Así que, al igual que con los límites de control de procesos, un enfoque eficaz y sistemático para la solución de problemas solo se consigue mediante el desarrollo de un proceso robusto.

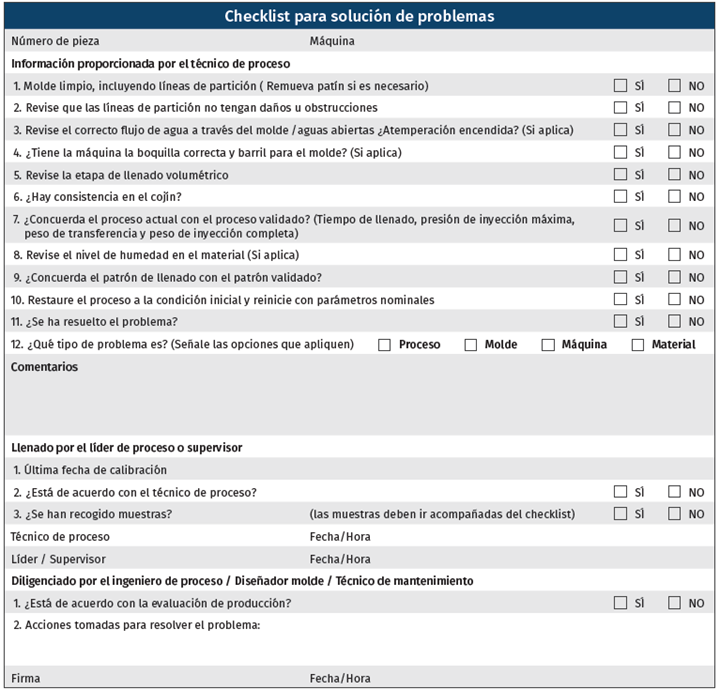

Este checklist se desarrolló con el propósito de garantizar un enfoque estandarizado para la solución de problemas por parte de los técnicos de proceso responsables de varias máquinas a lo largo de un turno. En ninguna parte del checklist se sugiere un cambio ciego del proceso, sino un método paso a paso para identificar si la causa del problema es una de las siguientes: material, molde, proceso o máquina.

Cada línea del checklist es una eliminación de posibles errores humanos y de la máquina. Los resultados del proceso, como el tiempo de llenado, el peso de transferencia y el peso de la pieza, se confirman en relación con los ajustes del proceso. Lograr un tiempo de llenado validado no es un indicador de la ausencia de problemas en el llenado.

Apuesto a que ha escuchado a mucha gente decir: “La presión de inyección real se supone que varía en función de la viscosidad del material”. Eso no significa que lo ignoremos. Si la presión de inyección ha aumentado con el mismo tiempo de llenado, esto es exactamente el resultado de un cambio en la viscosidad. Es algo diferente y otra prueba que nos ayuda a rastrear la causa principal.

Otros aspectos del checklist incluyen la verificación de simples errores humanos como: ¿está el agua fluyendo? O, si se utiliza un termorregulador, ¿está encendido? ¿Hemos hecho nuestra limpieza, es decir, están limpias las líneas de partición y líneas de ventilación? Una marca de quemadura (efecto Diesel) en una pieza que está en un proceso cuyo tiempo de llenado coincide con el proceso validado, pero muestra un aumento en la presión de inyección real, podría indicar un problema de ventilación.

El checklist no debe desaparecer después de resolver el problema. Es necesario realizar revisiones de seguimiento y los técnicos de procesos deben presentar sus conclusiones al equipo. Se trata de lecciones aprendidas entre iguales que pueden resultar valiosas para compartir conocimientos.

Si no se ha determinado la causa raíz, hay un área en la lista de comprobación para que los técnicos de proceso compartan sus conclusiones y recomienden posibles modificaciones del molde o, incluso, la revalidación del propio proceso. También pueden indicar un problema de la máquina o un posible problema de material. El checklist está diseñado para permitir un uso eficiente del tiempo de los técnicos y evitar que el personal quede detenido en una máquina durante la mayor parte del turno.

Ya lo he mencionado, pero merece ser repetido: ni una sola de las guías de proceso/solución de problemas con las que he trabajado me ha guiado hasta la causa raíz, pero definitivamente me han causado algunos dolores de cabeza.

En última instancia, tratar de seguir un enfoque “si esto/entonces aquello” para un proceso conectado con miles de interacciones, simplemente no funciona. Dicho esto, hay alternativas eficaces que promueven el pensamiento crítico y que pueden estandarizar la solución de problemas al igual que el desarrollo de procesos estandarizados por SIM.

Checklist para solución de problemas en moldeo por inyección.

Sobre el autor

Robert Gattshall

Robert Gattshall tiene más de 22 años de experiencia en la industria del moldeo por inyección y posee múltiples certificaciones en Moldeo Científico y en las herramientas de Lean Six Sigma. Gattshall ha desarrollado varios sistemas Poka Yoke “Best in Class” con monitoreo de producción y procesos de terceros como Intouch Production Monitoring y RJG. Ha ocupado múltiples puestos de gestión e ingeniería en las industrias automotriz, médica, eléctrica y de empaques. Gattshall también es miembro del Comité de Políticas Públicas de la Asociación de la Industria del Plástico. En enero de 2018 se unió a IPL Plastics como gerente de ingeniería de procesos. Contacto: (262) 909-5648; rgattshall@gmail.com.

CONTENIDO RELACIONADO

-

¿Por qué pierden gas las bebidas envasadas en PET?: soluciones

Descubra las causas de la pérdida de gas en bebidas carbonatadas envasadas en PET y cómo la cristalinidad y orientación influyen en la permeabilidad.

-

Cristalinidad en polímeros: aplicaciones en el procesamiento de PET

Aprenda sobre los factores y procesos que afectan la cristalinidad en polímeros y cómo optimizar la producción y calidad de productos a base de PET.

-

Diagnóstico ambiental empresarial: ¿por qué es clave?"

Aprenda cómo el diagnóstico ambiental puede impulsar la certificación de industria limpia y mejorar la competitividad de las empresas. Luigi Pontones, socio fundador del bufete de abogados Pontones & Ledesma que asesora a Braskem-Idesa en el Proyecto Polietileno XXI, habla sobre la importancia de un diagnóstico ambiental en las empresas.