La industria 4.0 está influyendo en muchos sectores de la industria para ofrecer un mayor control y monitoreo de los procesos industriales, una mejor eficacia de las herramientas Lean Manufacturing e, inclusive, una mayor agilidad para el manejo de las Cores Tools. Pero para que una industria 4.0 funcione se necesita manejar datos provenientes del medio de producción, mantenimiento y calidad, entre otras áreas, por lo cual es de suma importancia disponer de estos datos para su proceso y la toma de decisión.1

La ciencia de los datos

Big Data se define como una gran cantidad de datos cuya gestión representa dificultad y, en ocasiones, el ritmo de la industria no permite tiempo suficiente para analizarla. Los conceptos de Big Data están en un proceso de definición dentro de la ISO 3534-5 de la Organización Internacional de Normalización (ISO), por lo cual todavía hay muchos términos nuevos e incertidumbre para el público en general en cuanto a sus aplicaciones, una de ellas la Ciencia de Datos, un campo interdisciplinario que aplica métodos científicos, procesos y sistemas para obtener conocimiento de datos en sus diferentes formas, estructurados o no estructurados.2 Las ventajas que representa han incrementado su desarrollo con programas predictivos, de manejo de datos o, inclusive, de autoaprendizaje en el manejo de procesos de inyección. Pero para llegar a esto primero se debe tener en claro el tipo de información que se necesita, su estrategia de recolección, digitalización y almacenamiento.

Contenido destacado

Generación de datos

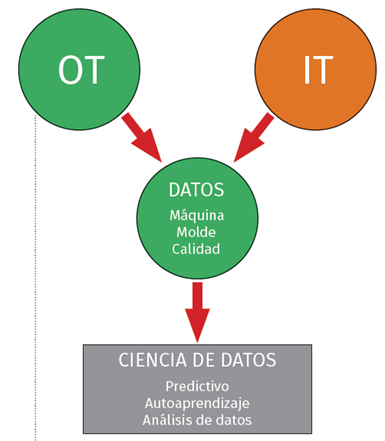

Dentro de la estrategia de recolección de datos en una planta industrial se requiere tomar en cuenta las tecnologías involucradas, clasificadas en dos tipos:

Tecnologías operacionales. Son los software y hardware que monitorean y controlan directamente los paramentos en los equipos con el fin controlar los procesos físicos. Dentro de estas tecnologías están los Sistemas de Control Industrial (ICS), Controladores Lógicos Programables (PLC), Control de Supervisión y Adquisición de Datos (SCADA), Sistemas de Control de Procesos Discretos (DPC), entre otros.

Tecnologías de la información. Son los software y hardware que almacenan, procesan y comunica la información, como los servidores, las redes computacionales, las bases de datos, los dispositivos móviles, PC, etc.

La información que se maneja en moldeo por inyección de plástico se obtiene de ambas tecnologías y las condiciones del proceso están concentradas en tres etapas: parámetros de la máquina (perfil de temperaturas del cilindro, velocidades, tiempos, presiones, etc.); parámetros en molde (presión, temperatura del líquido refrigerante, presiones en las cavidades, etc.), y control de calidad de piezas (peso, acabado, color, dimensiones, etc.)3

Parámetros de la máquina. Los datos, generalmente, son recolectados por medio de dispositivos electrónicos como los sensores o por un operador mediante una inspección visual (estos datos los vacía el operador en una hoja de control de proceso en su computadora y no en el software de la maquina). Estos datos son recolectados en la misma máquina, presentados en pantalla y pueden ser sustraídos para su análisis. En la actualidad hay varios modelos en equipos que ya pueden generar datos de diagnóstico, tienen comunicación entre equipos y un técnico puede conectarse de forma remota para su monitoreo.

Parámetros en molde. En los parámetros de la máquina existe una gran variedad de sensores que los monitorea continuamente, y dentro de los parámetros del molde están principalmente la temperatura del molde y la presión, por lo cual hay una variedad de sensores para su monitoreo, siendo los más comunes los sensores piezoeléctricos y los de galgas extensiométricas. Existen estudios en sensores que tratan de monitorear diferentes parámetros durante el proceso del moldeo, como la fluidez y la distribución de temperatura de la masa, con el fin de tener mayor información de lo que ocurre dentro del equipo y dar rápidas respuestas a una perturbación del proceso.4

Figura 1. Esquema de flujo de datos en moldeo por inyección de plástico.

Control de calidad de piezas. En el caso del control de calidad se toman datos realizados en equipos de medición para detectar cambios dimensionales, de peso, de color, acabados, etc. Estos equipos de metrología pueden ser dispositivos computarizados, mecanizados o de sujeción (Fixture, Gauge, etc.) y los datos tomados incluyen el número de piezas defectuosas, número de defectos por pieza, tipos de defectos, operador, entre otros. Esta información la recolecta el operador en una base de datos o tabla para ser procesada en un sistema de análisis de medición (MSA) o de control de proceso (SPC).

El futuro del manejo de datos

Con estos datos se puede generar el cruce de información y con la ayuda de un programa especializado en manejo de datos sería posible generar un análisis de datos (diagrama de Pareto, diagrama de Ishikawa, etc.) e indicar la causa raíz de la falla más probable. En la aplicación de un software basado en autoaprendizaje podría sugerir autocorrecciones de forma automática en el momento de producirse la falla en el proceso. En el caso de un software predictivo podría analizar las condiciones del proceso, predecir las condiciones del producto final y detectar defectos antes de que ocurran.2 Pero para esto, el principal reto es generar las condiciones ideales en planta para su aplicación, siendo un reto la recolección de datos. Muchos de los datos se encuentran segregados en diferentes dispositivos o sistemas, por lo que se requiere la centralización de estos datos con medios de comunicación robusta o una adecuada red de comunicación. Pero principalmente se requiere el entendimiento de la importancia del manejo de los datos por parte del personal operativo y gerencial.

Referencias

- Andreja Rojko, (2017), Special Focus Paper, Industry 4.0 Concept: Background and Overview, Vol. 11, No. 5.

- Florelva Rozo-García, (2020), Survey on technologies present in industry 4.0, Vol. 19, n.° 2, pp. 177-192, 2020.

- Karbasi, H.; Reiser H., (2006), Smart mold: Real-time in-cavity data acquisition. In First Annual Technical Showcase & Third Annual Workshop, Canada; Citeseer.

- Tatyana Ageyeva, Szabolcs Horváth and József Gábor Kovács, (2019), In-Mold Sensors for Injection Molding: On the Way to Industry 4.0, Sensors,19, 3551.

CONTENIDO RELACIONADO

-

Moldeo por inyección: cómo evitar defectos en sus piezas

Profundice en el fenómeno del jaspeado en el moldeo por inyección y descubra cómo abordar y solucionar este desafío para obtener piezas de calidad superior.

-

Electricidad estática en pellets: causas y soluciones

Descubra cómo se genera la electricidad estática en pellets de plástico y cómo solucionar este problema con aditivos como el polietilenglicol 400.

-

Tiempo de residencia en inyección de plástico: cálculo y factores clave

Aprenda sobre el tiempo de residencia en inyección de plástico, cómo calcularlo y los factores clave que afectan la cantidad de plástico fundido en el husillo.