Qué son los sistemas de colada caliente y cómo funcionan

Un experimentado transformador de plásticos aborda los beneficios, las mejoras y los problemas cotidianos de las coladas calientes, luego de trabajar por décadas con varias marcas en el mercado de estos sistemas.

Comencé a trabajar en plásticos en 1988 y he visto evolucionar las coladas calientes en las últimas décadas de forma dinámica. Construí coladas calientes de bloques de acero en aquellos tiempos; he construido numerosas boquillas especiales y he dado mantenimiento a casi cualquier marca de colada caliente que puedan nombrar, en el proceso de estar a cargo de miles de moldes anualmente construidos en todo el mundo.

Menciono mi experiencia para confirmar que he estado trabajando en mantenimiento de coladas calientes y resolviendo problemas, y no sentado detrás de un escritorio leyendo libros.

Contenido destacado

El propósito de esta columna no es promover o desalentar el uso de coladas calientes sino proporcionar una mejor comprensión de estos sistemas desde el punto de vista del usuario en el entorno cotidiano del moldeo por inyección.

Con los avances en la tecnología, las coladas calientes tienen muchos más usos hoy que años atrás. Se utilizan para eliminar la colada fría y el material del punto de inyección, que puede ahorrar dinero en desperdicio cuando moler material no es una opción.

Usos y beneficios de las coladas calientes en el moldeo por inyección

Las coladas calientes permiten la inyección directa en la pieza con una boquilla para el punto de inyección o una inyección controlada por válvulas y eliminar la necesidad de sistemas de colada de tres platos. También permiten colocar el punto de inyección en el borde exterior de la pieza cuando está centrada en el molde.

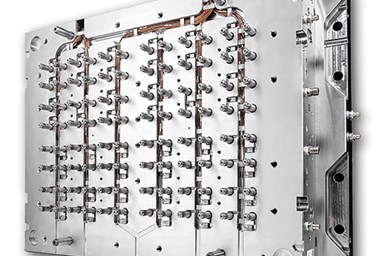

Sistema de colada caliente.

En piezas grandes donde las líneas de unión o líneas de flujo son una preocupación, es posible utilizar un sistema de válvulas secuenciales de compuerta (valve gates secuenciales) para controlar el flujo y mover las líneas de unión. Es posible utilizar múltiples puntos de inyección para reducir la presión de llenado, y se pueden utilizar para eliminar coladas frías muy largas con el fin de reducir la perdida de presión y mejorar la ventana de proceso.

Así que las coladas calientes tienen muchas aplicaciones y pueden ser de mucha ayuda para el proceso, proporcionando ahorros en tiempo de ciclo y eliminación de coladas frías y el material excedente del punto de inyección.

Por supuesto, las coladas calientes pueden agregar un costo significativo al molde anticipadamente y por lo tanto necesitan ser justificadas económicamente. No obstante, la recuperación de la inversión puede ser representativa en moldes que corren altos volúmenes y/o material plástico de alto valor.

Las coladas calientes añaden algo de complejidad al molde y requieren mantenimiento adicional; pero los diseños mejorados han reducido drásticamente los problemas con las coladas calientes en los últimos años.

La visión aterradora del canal de la colada caliente y los cables en los canales retacados de plástico pueden provocar acidez estomacal instantánea. Esta perspectiva era más común hace años, pero en mi mundo, la gestión de miles de operaciones de mantenimiento preventivo (MP) y las reparaciones anuales, ya no son tan comunes.

Aspectos a considerar antes de utilizar coladas calientes

Quiero simplificar la comprensión de la colada caliente y su función. En primer lugar, debemos pensar en esto como una extensión de la máquina de inyección en sí. Su propósito es mantener el plástico fundido a una temperatura adecuada en su trayectoria a la cavidad del molde.

Así que básicamente es un pedazo de acero caliente con un canal redondo dentro de él para que fluya el material fundido. Idealmente, este canal estaría funcionando a la temperatura exacta en el controlador, libre de obstáculos tales como restos de material o componentes que podrían crear obstrucciones y causar problemas de desperdicio con cambios de color o contaminación.

El canal de flujo necesita resistencias y termopares correctamente colocados para asegurar que se mantiene la temperatura correcta. El termopar propiamente dicho es el componente más crítico. Es el que lee la temperatura de la colada caliente y le dice al controlador cuanta corriente enviar a la resistencia para mantener la temperatura establecida. En la mayoría de los casos cuando hay un problema con la temperatura, el termopar es la causa raíz, no la resistencia.

Una resistencia es básicamente como un foco de luz, o está funcionando o está quemado, pero hay momentos en que parece estar funcionando pero no es capaz de alcanzar la temperatura. Voy a adentrarme en la forma de verificar la función de la resistencia en la máquina de inyección midiendo la resistencia / en ohm.

Si un termopar esta suelto o no esta apretado contra el acero, qué temperatura se supone que debe leer. El termopar leerá la temperatura del aire y no la del acero, haciendo que el controlador envíe una corriente excesiva a la resistencia y resulte en un sobrecalentamiento extremo.

He visto esta situación cuando el material en la colada caliente esta aventando humo mientras el controlador estaba mostrando que dicha zona estaba bajo la temperatura establecida. También he visto cómo el termopar y las resistencias no fueron cableados a los puntos correctos en las clavijas de conexión.

Hace algunos años, las resistencias con termopares integrados eran más comunes, pero no son confiables para proporcionar una temperatura precisa de los componentes de la colada caliente. Así que es necesario entender lo crítico que es el termopar y su colocación. Afortunadamente, la mayoría de los fabricantes de coladas calientes hoy en día son muy buenos en la colocación del termopar y la resistencia para mantener la temperatura precisa sin puntos fríos o calientes.

También he tratado de mantenerme alejado de los antiguos controladores de colada caliente de tipo analógico. Los nuevos controladores electrónicos son mucho más precisos y proporcionan un flujo más suave de corriente. He visto algunos casos en los que cambiar los controladores a los de nueva tecnología eliminó los problemas en las piezas.

Un caso implicaba rayas de color café en una pieza de policarbonato. Pasamos mucho tiempo trabajando en la colada caliente y el proceso sin obtener mejoras, pero el controlador fue el problema y cuando lo cambiamos nuestro problema desapareció. Otro caso implicaba una pieza que tenía una especificación sobre su coeficiente de reflexión. Estuvimos obteniendo resultados irregulares, pero cambiando el controlador nuestro problema se eliminó.

Tipos de boquillas y su uso en coladas calientes

Muchas veces a lo largo de los años, las coladas calientes han sido una fuente de preocupación sobre residuos de material ya que el material se puede adherir y degradar. Con los diseños actuales de coladas calientes, esto no es un problema en la mayoría de los casos.

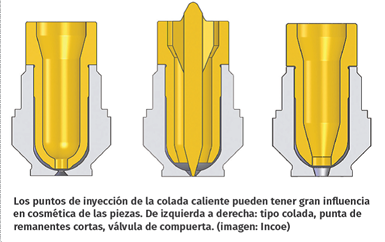

Los puntos de inyección de la colada caliente pueden tener gran influencia en cosmética de las piezas.

La única área de la colada caliente que causa la mayoría de los problemas con la parte estética de las piezas es la boquilla atemperada. La otra área a considerar son los orificios en la colada caliente y la punta de la boquilla. Los diseños de colada caliente han visto muchos avances técnicos en los diseños y los tipos de boquilla, que han ayudado con los tiempos de ciclo y restos de material en el punto de inyección, pero estos componentes son obstáculos en la trayectoria de flujo y pueden provocar adherencias del material.

Hay tres tipos generales de diseños para boquillas calientes, con muchas variaciones de cada una: La boquilla con un remanente bajo de material en el punto de inyección, el tipo boquilla recta, y el válvula de compuerta (valve gate).

• La boquilla con el concepto de baja cantidad de material remanente en el punto de inyección es utilizada para dirigir el punto de inyección en la pieza con un mínimo de material remanente en la pieza, y también es usada en coladas frías para reducir trayectos.

Pero he encontrado, en la mayoría de los casos, que este tipo de punta no es una necesidad. Puede incrementar las presiones de inyección (perdidas de presión) y contribuir a los problemas de color cuando se manejan diferentes colores. Esta punta sería más fácil de conectar, ya que el orificio tiene menos volumen/área. Esto puede ser un gran dolor de cabeza cuando se utiliza material molido con este tipo de punta.

• El tipo de punta recta es generalmente el menos problemático para los cambios de color y la contaminación, sin tantas áreas para que el material se adhiera. Pero incluso con algunos de los nuevos diseños actuales, y con un espacio de aislamiento, una punta tipo colada puede generar problemas. La mayoría de los sistemas proporcionan componentes para llenar estos vacíos, comúnmente conocidos como sellos de color.

• Las válvulas de compuerta (valve gates) son utilizadas para dirigir el punto de inyección a la pieza con un mínimo de material remanente en el punto de inyección y también son utilizadas para controlar el flujo cuando se utilizan múltiples válvulas. Gracias a que se pueden cerrar de forma independiente, es posible controlar los frentes de flujo y la ubicación de las líneas de unión.

Acerca del autor

Randy Kerkstra

Randy Kerkstra ha estado en la industria del plástico por más de 26 años, y ha trabajado con frecuencia en la solución de problemas en el moldeo por inyección. Actualmente es gerente de moldes para una gran empresa de moldeo y fabricación con varias plantas. Contacto: kbmoldingsolutions@gmail.com.

CONTENIDO RELACIONADO

-

MGS adquiere instalaciones de moldeo en Ciudad Juárez

La firma MGS continúa su expansión, esta vez en territorio mexicano, a través de la adquisición de una nueva instalación en Juárez, Chihuahua.

-

Por qué se rompen los pines de expulsión en los moldes: máquina y sistema

Hay decenas de razones por las que los pines de expulsión se rompen. Muy pocas de ellas tienen algo que ver con los propios pines. En esta primera entrega discutiré cómo la máquina de moldeo y el sistema de expulsión pueden ser los culpables.

-

Desafíos en la ventilación de moldes: velocidad de flujo y calidad

Descubra la ciencia detrás del sistema de venteo en el moldeado de plástico. Desde su funcionamiento básico hasta cómo el aire y el plástico interactúan para obtener piezas de calidad.