Extrusión de película: claves para entender materiales y equipos usados

Explore la optimización en extrusión de películas, abarcando desde el control de calidad hasta la adaptabilidad de materiales y diseños de equipo para diversos usos.

Los ingenieros de proceso deben conocer tres aspectos fundamentales para extrusión de película.

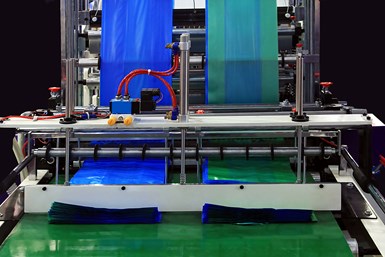

Crédito: Envato Elements.

La extrusión de película se utiliza en aplicaciones muy variadas, que van desde la agricultura, las geomembranas, y la construcción hasta envases médicos y de alimentos, para nombrar unos pocos de sus mercados. Dependiendo del uso final, los requisitos de calidad de la película también pueden variar.

En el empaque de alimentos, por ejemplo, los geles o defectos de cualquier tipo deben ser evitados, ya que pueden ser confundidos por los consumidores como deterioro de los alimentos o insectos en la comida. En las películas para construcción, donde en los últimos años se ha incorporado una delgada capa de EVOH para la barrera, la uniformidad del espesor de la capa de EVOH se vuelve muy importante.

Contenido destacado

Sin embargo, en general, hay atributos que son importantes para cualquier tipo de operación de procesamiento de película:

Optimización del proceso de extrusión de película

Uniformidad de espesor. La película tiene que ser lo más plana y uniforme como sea posible para permitir el funcionamiento correcto de cualquier procesamiento aguas abajo.

Flexibilidad del material. La línea debe poder manejar una variedad de diferentes resinas, que van desde diferentes tipos de polietilenos (LDPE, LLDPE, mLLDPE, HDPE, MDPE) a diferentes tipos de polipropileno, y en algunos casos extremos, diferentes resinas de ingeniería (nylon, EVOH, PET).

Varios espesores. A menudo, la línea tendrá que ser capaz de producir películas de diferentes espesores, que van desde 20 a 200 micras. No solo es importante la selección del material en estos casos para concretar ciertas propiedades físicas, también lo son las capacidades de enfriamiento y embobinado de la línea.

Duración de la corrida. Para los procesadores por extrusión, lo ideal sería que la línea nunca se detuviera, para reducir al mínimo los costos de mantenimiento y los desperdicios. Tan importante como seleccionar un equipo de extrusión que ayude a reducir los puntos negros y prevenir la degradación, es la forma como los procesadores corren la línea.

Control de calidad. Siempre es crucial para minimizar los defectos tales como la acumulación de carbón.

Con el fin de optimizar al máximo cualquier proceso de extrusión, los ingenieros de proceso necesitan tener una comprensión fundamental de tres áreas: las propiedades del material, los parámetros básicos de diseño de los equipos de extrusión, y la ventana de proceso del equipo. En este artículo se describirá cómo cada área contribuye a los atributos más importantes de cualquier proceso de extrusión.

1. Transición efectiva de materiales en procesos de extrusión de películas

Comúnmente, los procesadores buscan producir tantas estructuras en el mismo equipo de extrusión como sea posible, con el fin de aprovechar al máximo la utilización de sus líneas. Sin embargo, es importante comprender las diferencias entre los equipos disponibles, pues no todas las líneas pueden adaptarse a todas las recetas o estructuras. Con el objetivo de entender las diferencias de los materiales, algunas propiedades comunes que deben tenerse en cuenta incluyen:

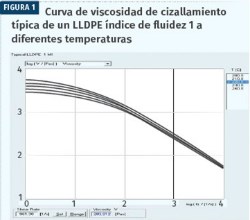

- Diferencias de viscosidad. Esta es probablemente la característica más importante para entender en la extrusión. La viscosidad se define como la resistencia del material a fluir. En los polímeros, lo que complica la caracterización de viscosidades es el comportamiento viscoelástico. Las viscosidades no son constantes en los polímeros, en general, pues sus viscosidades disminuyen a medida que los materiales experimentan mayor cizallamiento. La Figura 1 muestra una curva de viscosidad de cizallamiento típica de un LLDPE índice de fluidez 1.

Diferencias de viscosidad y su impacto en materiales poliméricos

Como la fig. 1 indica, la viscosidad de cizallamiento de un material disminuye al aumentar la velocidad de cizallamiento. Al aumentar la temperatura, la viscosidad de cizallamiento también disminuye. Es decir, que es más fácil que los materiales fluyan a temperaturas más altas.

Dependiendo de la arquitectura molecular como la distribución de peso molecular (MWD), el peso molecular (MW), y el contenido de ramificación de cadena larga (LCB), el comportamiento de adelgazamiento por cizalladura de diferentes polímeros es diferente.

La viscosidad de cizallamiento de un material disminuye

al aumentar la velocidad de cizallamiento. Al aumentar la

temperatura, la viscosidad de cizallamiento disminuye, es decir,

es más que los materiales fluyan a temperaturas más altas.

Por ejemplo, un LDPE muestra más adelgazamiento o reducción de la viscosidad por cizallamiento que un LLDPE, debido a la presencia de LCB, por lo que la viscosidad de cizallamiento del LDPE disminuye más rápido a velocidades de cizallamiento más altas que la de LLDPE.

Por otra parte, las sensibilidades a la temperatura de los diversos polímeros también son diferentes, por ejemplo, en términos generales, la viscosidad del nylon disminuye más rápidamente a mayor temperatura que la del PE. El esfuerzo cortante se expresa como:

Esfuerzo de cizalla [Pa] = Viscosidad de Cizallamiento [Pa-seg] * Tasa de cizallamiento [1 / s]

Un material que tiene una mayor viscosidad de cizallamiento también tendrá más alto esfuerzo cortante en la misma velocidad de cizallamiento. El esfuerzo cortante es la fuerza aplicada por unidad de área. Esta propiedad es muy importante si se tiene en cuenta el tiempo efectivo de purga y el tiempo de transición de material.

Es mucho más fácil hacer la transición de un LDPE MI 1 a un LLDPE MI 1 que a la inversa, ya que el esfuerzo cortante de un material LLDPE de MI 1 es mayor a mayor velocidad de cizallamiento que la de un LDPE MI 1, y por lo tanto, es más fácil para el material de LLDPE "limpiar" el LDPE.

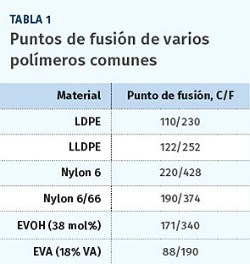

- Las diferencias de punto de fusión. Diferentes polímeros tienen diferentes puntos de fusión. La Tabla 1 indica algunos rangos de punto de fusión típicos de diferentes polímeros.

El conocimiento de los puntos de fusión de los materiales es muy importante en al menos tres aspectos. En primer lugar, durante la transición de un polímero con un punto de fusión superior a uno con un punto de fusión más bajo, es crucial que el material de menor punto de fusión se introduzca a la misma temperatura de procesamiento que el material de mayor punto de fusión.

Un ejemplo común sería hacer la transición de un nylon 6 a un LLDPE MI 1. La temperatura probable de procesamiento del material de nylon 6 sería alrededor de 250°C (482°F).

El material LLDPE de MI 1 debe ser introducido a 250°C para que pueda purgar el material de nylon 6. Después de que la película se vuelve limpia, las temperaturas en el barril se deben bajar primero, sin cambiar la temperatura del dado.

De esta manera, la viscosidad del LLDPE se puede aumentar aún más para purgar el nylon 6 en el cabezal. Finalmente, después de que la película se ve bien en apariencia, la temperatura del dado se baja a la utilizada para LLDPE.

En segundo lugar, durante un proceso de coextrusión donde diferentes materiales se unen para formar una sola estructura, es importante comprender las diferencias de temperatura de procesamiento de los materiales en la estructura.

Por ejemplo, en una aplicación de película soplada, si un material como PET homopolímero necesita ser extruido a 290-300°C (554-572°F), el resto de la estructura debe ser diseñada de tal manera que tendrá suficiente resistencia en estado fundido para estabilizar la burbuja.

Otro ejemplo sería estar corriendo una resina sensible a la temperatura, tal como un EVA, EAA o, en casos extremos, PVdC. Los ingenieros de proceso tienen que tener en cuenta que las capas directamente adyacentes a estos materiales no pueden ser resinas que requieran temperaturas de proceso mucho más altas.

Estos materiales deben ser encapsulados por resinas estables a la temperatura que puedan ser procesadas a las mismas temperaturas, pero que puedan resistir temperaturas mucho más altas también. Estos materiales luego actúan como capas protectoras.

En tercer lugar, es muy común para los procesadores mezclar diferentes resinas en una capa dada de una estructura. Es importante conocer el punto de fusión de cada resina en la mezcla. Si los puntos de fusión de las resinas son muy diferentes, deben ser utilizados los perfiles específicos de temperatura o tendrán que ser especificados diferentes diseños de tornillo.

Por ejemplo, si uno mezcla un material de LLDPE con una pequeña cantidad de EVA, el material de EVA funde a alrededor de 85°C (185°F), mientras que el LLDPE se funde a alrededor de 120°C (248°F). El EVA se derrite inevitablemente más pronto que el LLDPE. La clave aquí es evitar que el EVA encapsule los gránulos de LLDPE y actúe como un aislante, lo que evita que el LLDPE se funda por completo, resultando en no fundidos de LLDPE.

Esto es válido también para los materiales con viscosidades muy diferentes. Los procesadores deben tener cuidado cuando se mezcla un LLDPE MI 1 con un LLDPE MI 5, por ejemplo. La resina de baja viscosidad fluye mucho más fácilmente y por lo tanto va a encapsular la resina de viscosidad más alta si se utilizan mal el diseño de tornillo o los perfiles equivocados de temperatura de procesamiento.

2. Entender el diseño básico del equipo

A pesar de que los procesadores de película no son diseñadores de equipos, es importante para ellos entender para lo que está diseñada cada línea y cuáles son sus capacidades. De vuelta en la década de los años ochenta, la mayoría de los equipos en la industria fueron diseñados para LDPE.

Cuando se introdujo por primera vez LLDPE, los procesadores no se dieron cuenta de que debido a que el LLDPE tiene viscosidades más altas en general, el equipo que fue diseñado para funcionar con LDPE no podía correr a la misma velocidad con LLDPE. Hubo varios problemas principales con el funcionamiento de LLDPE en una línea diseñada para el LDPE:

- La temperatura de fundido del polímero se hizo demasiado alta. La temperatura de fundido del LLDPE podría ir tan alto como 270-280°C (518-536°F). Esto ocasiona la degradación del polímero y genera geles. Después que la línea funcionaba durante un par de meses, se podían ver en la película puntos negros.

- Contrapresiones del dado serían excesivamente altas. Cuando el dado se diseñó para LDPE solamente, las presiones de la matriz normalmente podrían ser 3000-4000 psi. Con un LLDPE MI 1, las presiones aumentarían en al menos un 50%, lo que limitaría la producción. Altas contrapresiones también pueden causar un aumento en las temperaturas de fusión.

- Problemas de torque en la extrusora. Una vez más, dado que el LLDPE tiene una viscosidad mucho más alta que el LDPE, consume mucho mayor torque en el extrusor. Si la máquina de extrusión anteriormente podía correr LDPE a 80 rpm, se podría ir al tope en torque a 30 rpm con LLDPE, en algunos casos. Esto, de nuevo, limita la productividad del sistema de manera significativa.

- El diseño del tornillo. Cuando los procesadores trataron de correr LLDPE en un tornillo diseñado específicamente para el LDPE, no sólo sufrió la productividad, también se observaron no fundidos. No se consiguieron la fusión ni la mezcla apropiada del polímero debido al diseño del tornillo.

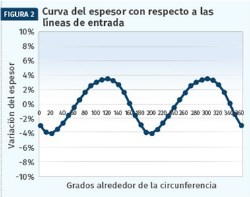

- Problemas con la uniformidad de espesor. Cuando las temperaturas de fusión no se controlan adecuadamente, ya sea por contrapresiones excesivamente altas o el mal diseño de tornillo, el gradiente de temperatura a través de la corriente de masa fundida se incrementará. A pesar de que la temperatura de fusión se leería en 260°C (500°F), en la mayoría de los casos era una lectura de temperatura en la pared del adaptador.

La temperatura de fusión real en el centro del adaptador podría ser tan alta como 300°C (572°F). Cuanto más grande sea la diferencia de temperatura de fusión en la corriente, peor es su impacto en la uniformidad del espesor extruido.

El gran gradiente de temperatura es equivalente a tener polímeros de viscosidades diferentes que fluyen en el mismo sistema. Los materiales de viscosidad más baja fluirían hacia fuera de las espirales más rápidas que los materiales de mayor viscosidad.

A su vez, el perfil de espesor en un dado de película soplada mostraría ondas sinusoidales similares a la Fig. 2. Debido a que el material LDPE y el LLDPE tienen diferente comportamiento reductor de la cizalla, las espirales (o los canales en los que los polímeros distribuyen) tendrían que ser diseñadas de manera diferente para acomodarse a las diferentes características reológicas.

- Fractura del fundido. La abertura típica del dado para el LDPE es de alrededor de 0,040 pulg. (1 mm). Debido al mayor esfuerzo de cizallamiento con el LLDPE, la piel de tiburón y fractura del fundido se observan más fácilmente. La abertura típica para LLDPE sería de alrededor de 0,080 a 0,100 in. (2-2,5 mm), dependiendo de la productividad.

Como muestra este ejemplo, cuando el equipo está diseñado para el material equivocado, casi todos los aspectos del proceso podrían ir mal. Esto incluye no fundido, geles y mala uniformidad de espesor y aspecto de la película, sólo para nombrar unos pocos.

En coextrusión, lo que hace las cosas más complejas es que cada capa puede ser diseñada para un rendimiento particular. Además, tendrá que ser tenida en cuenta la diferencia de relación entre las capas para evitar la inestabilidad interfacial.

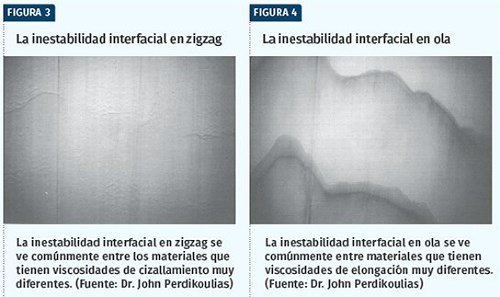

Esto es un fenómeno en el que las capas adyacentes no fluyen juntas correctamente y causan ya sea un aspecto de tipo ‘chevron’ a través de la película o un tipo de gran ola. La pequeña apariencia de tipo ‘chevron’ se conoce como inestabilidad en zig-zag, como se muestra en la Fig. 3.

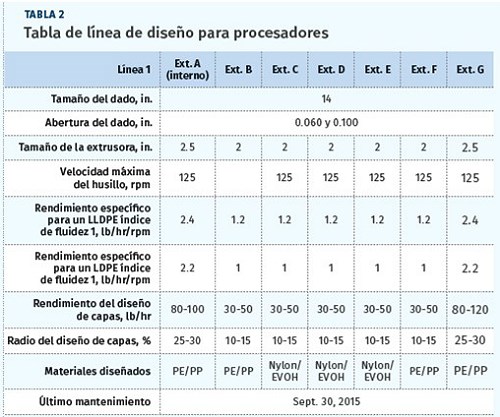

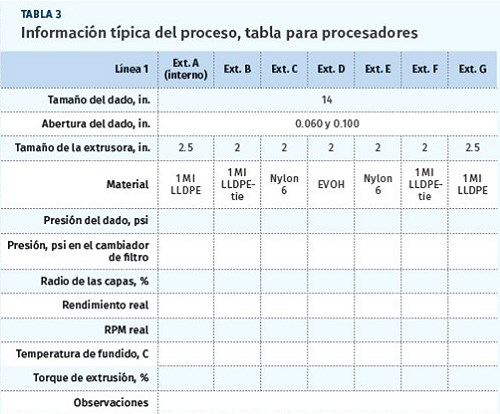

Se sabe que es causada por las grandes diferencias de viscosidad entre las capas. El tipo de inestabilidad en ola se muestra en la Fig. 4 y se sabe que es causada por las diferencias de viscosidad elongacional. Los procesadores deben desarrollar una tabla de línea de diseño. La Tabla 2 muestra una para un sistema de siete capas, pero se puede cambiar fácilmente para cualquier sistema.

Normalmente, la productividad diseñada para la capa y la relación de capas pueden obtenerse de los fabricantes de equipos. Una vez que una tabla como la Tabla 2 está disponible para cada línea, es fácil durante la planificación de la producción determinar qué productos se pueden producir mejor en cada línea. También es importante registrar los caudales específicos de la línea y la última fecha de mantenimiento.

Esta es una buena manera de supervisar las condiciones de los tornillos y de barriles. Cuando un tornillo empieza a desgastarse, el rendimiento específico comienza a caer.

El tornillo debería entonces aumentar su rpm para compensar el menor rendimiento específico, y la temperatura de fusión debería empezar a aumentar. Típicamente, para aplicaciones sensibles a geles, los procesadores deben empezar a buscar la sustitución del tornillo y / o barril, si la salida específica cae más de 10%.

3. Ventana de proceso del equipo

Una vez que los procesadores tienen una buena comprensión de las propiedades del material y una buena comprensión del diseño de los equipos, deben comenzar a reunir su propia información para construir una base de datos para cada línea.

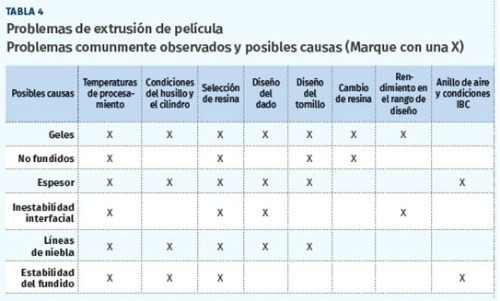

Un formato más detallado se puede utilizar para registrar la información en cada línea, como se muestra en la Tabla 3.

Esta tabla debe ser recolectada para las estructuras que funcionan bien, al igual que las estructuras que no funcionan bien. La recopilación de esta información podría ayudar a predecir el rendimiento de la línea cuando nuevas estructuras o nuevos materiales necesitan ser procesados. Esta información, combinada con la tabla de diseño, podría ayudarles a los ingenieros de proceso a entender qué está sucediendo realmente en la línea.

Por ejemplo, si una estructura que solía funcionar bien, sin ningún problema, comienza a tener problemas de geles después de una limpieza del dado, sería muy fácil, con la documentación adecuada, comparar los parámetros básicos del proceso antes y después de la limpieza del dado. Los primeros aspectos de revisión, en este caso, serían temperaturas de fusión y salidas de tornillo con los mismos rpm.

CONTENIDO RELACIONADO

-

Alpla Recycling inaugura planta de reciclaje de PEAD en Toluca

Con una inversión de 20 millones de euros, Alpla Recycling inauguró su nueva planta de reciclaje de polietileno de alta densidad en Toluca. Anuncian que en 2022 invertirán 20 millones de euros adicionales para duplicar su capacidad de procesamiento.

-

¿Cuánto cuesta realmente imprimir en 3D?

Conozca cuáles son los principales factores que determinan el precio de una pieza fabricada mediante impresión 3D, así como los costos de operar equipos industriales de manufactura aditiva. Una guía simple, para comprender más sobre el funcionamiento económico de esta tecnología.

-

Inyección: cómo ajustar las temperaturas en el cilindro

Descubra cómo elegir las temperaturas adecuadas en las zonas del cilindro para lograr piezas de calidad y una producción estable en el moldeo por inyección.