Extrusión de plásticos: proceso, máquinas extrusoras y aplicaciones

Desde la elección del material hasta la producción final, descubra cómo funciona la extrusión de plásticos, los distintos procesos y máquinas extrusoras disponibles y cómo elegir el material ideal según la aplicación.

La extrusión de plásticos es un proceso industrial que ha revolucionado la fabricación en la industria del plástico. Este método permite la producción continua de elementos con un perfil de sección transversal fija, siendo fundamental en la creación de productos como películas, láminas, tuberías, perfiles y tubos.

En esencia, el material plástico es alimentado a una extrusora a través de una tolva. Una vez dentro de la extrusora, que se compone de un tornillo giratorio rodeado por un barril calentado, el material se mezcla, se funde y es impulsado a través de una matriz, que es responsable de dar la forma final al producto.

Contenido destacado

Los principios básicos de la extrusión se centran en la transformación térmica y mecánica del plástico. El calor y la presión dentro de la extrusora funden el material, mientras que el tornillo giratorio lo impulsa hacia la matriz, determinando su forma final.

El proceso de extrusión se desarrolló por primera vez en el siglo XIX para la producción de vidrio. En 1904, se utilizó por primera vez para la producción de plástico y esto marcó un punto de inflexión, permitiendo la producción masiva de productos plásticos de diversas formas y aplicaciones.

Hoy en día, la extrusión de plásticos es fundamental en sectores como el embalaje, la construcción, la industria automotriz y la medicina, entre otros.

Su versatilidad y capacidad para producir componentes con precisión y en grandes volúmenes la convierten en una herramienta indispensable para ingenieros y profesionales de la industria del plástico.

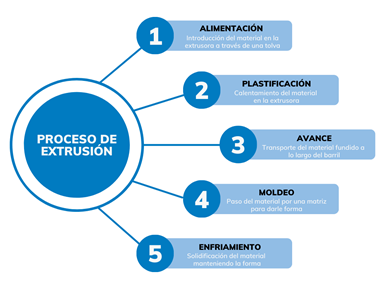

Cómo funciona el proceso de extrusión

Una ventaja del proceso de extrusión de plásticos es que permite obtener productos de diferentes formas, tamaños, colores, texturas y propiedades. Esto se debe a que el plástico se puede fundir y moldear a través de un dado con la forma deseada.

La extrusión es ampliamente utilizada para transformar materiales termoplásticos en productos con formas específicas. Estas son las etapas clave del proceso:

- Alimentación del material: el material es introducido en la extrusora a través de una tolva.

- Plastificación: dentro de la extrusora, que está compuesta por un tornillo giratorio rodeado por un barril calentado, el material se calienta hasta alcanzar su punto de fusión.

- Avance: el material fundido es transportado a lo largo del barril de la extrusora por el tornillo giratorio.

- Moldeo: el material fundido es forzado a pasar a través de una matriz, que es responsable de otorgar la forma final al producto. Esta etapa se basa en el principio de deformación plástica.

- Enfriamiento: una vez que el material ha pasado por la matriz, se enfría para solidificarlo, manteniendo la forma deseada.

Aunque los principios básicos del proceso de extrusión parecen simples, la verdadera complejidad radica en los detalles técnicos. Factores como la temperatura, la velocidad del tornillo y la geometría de la matriz deben ser controlados con precisión para asegurar un producto final de alta calidad.

Las máquinas extrusoras son fundamentales en la industria del plástico, transformando materiales en formas específicas mediante un proceso continuo.

¿Qué es una máquina extrusora?

Una extrusora es un equipo utilizado para el proceso de extrusión, que implica la transformación de materiales, generalmente plásticos, en un producto continuo de sección transversal definida. El material es empujado o extraído a través de una matriz, que le da la forma deseada.

Zonas de la extrusora

- Zona de alimentación: el material es introducido y comienza a calentarse.

- Zona de compresión: en esta sección, el material se comprime y se funde completamente.

- Zona de medición: garantiza que el material fundido tenga una temperatura y viscosidad uniformes antes de pasar por la matriz.

Componentes de una máquina de extrusión

- Tolva: es el punto de partida, donde el material se alimenta a la extrusora.

- Barril: un cilindro calentado que contiene el tornillo y el material en proceso.

- Tornillo / Husillo: elemento giratorio que transporta y comprime el material a través del barril.

- Matriz: pieza de metal que moldea el material fundido en la forma deseada.

- Cooler: dispositivo que enfría y solidifica el producto después de la extrusión.

Tipos de máquinas extrusoras y sus aplicaciones

La industria del plástico utiliza diversas máquinas de extrusión para procesar y dar forma a diferentes materiales. Estas máquinas varían en función de su diseño y aplicaciones específicas.

Extrusoras de tornillo sencillo

- Aplicaciones: producción de láminas, tubos, perfiles, películas y cables.

- Materiales procesados: polímeros termoplásticos como polietileno, polipropileno, PVC y nylon.

- Características: las extrusoras de tornillo simple o sencillo son las más comunes y económicas, emplean un solo tornillo para empujar el material a través de un dado.

Extrusoras de tornillo doble

- Aplicaciones: producción de productos que requieren alta calidad de mezcla, como PVC para tuberías y cables.

- Materiales procesados: materiales con aditivos o colorantes.

- Características: dos tornillos de extrusión, uno interno y uno externo, que giran en sentido contrario, permitiendo una mezcla más uniforme y eficiente. Existen dos tipos principales de sistemas de tornillo doble en función de su rotación:

- Tornillos dobles contrarrotantes: en este sistema, los tornillos giran en sentido contrario uno del otro. Esta contrarrotación crea un efecto de cizallamiento y compresión muy fuerte, lo que permite obtener mezclas altamente homogéneas y una alimentación más estable del material. Son especialmente útiles para procesar materiales con una alta viscosidad o que requieren una mezcla intensa, como el PVC rígido, o para la extrusión de madera plástica.

- Tornillos dobles corrotantes: aquí, ambos tornillos giran en la misma dirección. Este diseño es más adecuado para procesos que requieren menos cizallamiento y es ideal para la coextrusión, donde diferentes materiales se combinan en una única extrusión. Permiten una buena distribución y dispersión de los componentes, aunque con un grado de cizallamiento menor que las contrarrotantes.

Extrusoras giratorias sin tornillo

- Aplicaciones: producción de perfiles, tubos y películas.

- Materiales procesados: polímeros termoestables o con alta viscosidad como poliuretano, acrílico y caucho.

- Características: estas extrusoras no emplean tornillos, sino un mecanismo giratorio para impulsar el material.

Extrusoras ram

- Aplicaciones: producción de pelotas, mangueras y juntas.

- Materiales procesados: materiales con baja fluidez o alta elasticidad como poliisopreno, caucho natural y sintético.

- Características: utilizan un pistón o émbolo para empujar el material.

Otros tipos de máquinas de extrusión

-

Extrusoras de tornillo helicoidal: son el tipo más común de extrusora utilizadas en la industria. Están diseñadas específicamente para transportar, mezclar y fundir materiales termoplásticos. El tornillo helicoidal, que es el componente principal de la extrusora, gira dentro de un cilindro. A medida que este tornillo rota, transporta el material hacia adelante y hacia abajo, donde se calienta y funde. Posteriormente, el material fundido se empuja a través de una boquilla para darle la forma deseada.

Estas extrusoras son esenciales para la producción de diversos productos de plástico, tales como tubos, perfiles, láminas, películas, cables y alambres.

-

Extrusoras de tornillo con alimentación lateral: estas extrusoras incorporan un tornillo con una alimentación lateral de material. Esta característica permite una introducción y mezcla uniforme de componentes adicionales en el proceso. Son especialmente útiles para productos que necesitan una distribución homogénea, como láminas y películas de plástico.

- Extrusoras de tornillo con alimentación superior: presentan una característica distintiva: el material se introduce al tornillo a través de una abertura ubicada en la parte superior del barril. Esto otorga un control y precisión superior en la alimentación del material, lo cual es crucial para productos que demandan precisión en su composición, como ciertos perfiles y tuberías.

La elección de la máquina de extrusión adecuada se basa en factores como el material a procesar, las características del producto final y las necesidades de producción.

Tipos de extrusión de plásticos y sus aplicaciones

Estos son los principales tipos de extrusión y sus respectivas aplicaciones, dirigido a ingenieros y profesionales del sector.

-

Extrusión de perfiles: proceso industrial esencial para la fabricación continua de elementos con un perfil de sección transversal fija. Aplicaciones clave: construcción (marcos de ventanas, rieles) y decoración (molduras).

- Extrusión de láminas: láminas de variados grosores usadas en envases, señalización y la industria automotriz. Su termoformabilidad les confiere versatilidad.

- Extrusión de tubos: tubos resistentes a la corrosión, ligeros y fáciles de instalar. Usos principales: construcción, medicina y agricultura.

- Extrusión de película: películas delgadas para envases flexibles y aplicaciones agrícolas. Ofrecen barreras contra gases y humedad.

- Extrusión de fibra: fibras para textiles, cuerdas y redes. Propiedades avanzadas incluyen resistencia al fuego y conductividad eléctrica.

- Extrusión en botellas: creación de preformas sopladas para formar botellas. Materiales destacados: PET y HDPE.

- Extrusión para envases: envases ligeros y resistentes para alimentos, bebidas y farmacéuticos. Enfoque en sostenibilidad.

- Extrusión para juguetes: juguetes que cumplen normativas estrictas en seguridad, durabilidad y diseño.

- Extrusión para automóviles: beneficios en la industria automotriz para vehículos ligeros y eficientes. Enlace

- Extrusión para construcción: productos como tuberías y paneles que ofrecen durabilidad y resistencia frente a condiciones adversas.

Selección de materiales para extrusión según la aplicación

La selección adecuada del material es esencial para garantizar la eficiencia del proceso y la calidad del producto final.

Variedad de polímeros y sus características

Polietileno (PE): predominante en la extrusión, se clasifica desde baja densidad (LDPE) hasta alta densidad (HDPE). Es apreciado por su resistencia química y durabilidad.

Policloruro de Vinilo (PVC): utilizado principalmente en la extrusión de tuberías y perfiles por su resistencia a la corrosión y facilidad de procesamiento.

Polipropileno (PP): termoplástico semicristalino con alta resistencia química y térmica, ideal para aplicaciones que demandan resistencia al calor.

Poliestireno (PS): destacado por su rigidez y claridad, se emplea comúnmente en envases.

Polietileno Tereftalato (PET): Popular en la fabricación de botellas por su claridad y resistencia química.

Temperaturas de procesamiento en extrusión

La temperatura de procesamiento en la extrusión juega un papel fundamental en la transformación de materiales termoplásticos. Estas temperaturas, específicas para cada material, son esenciales para garantizar una extrusión eficaz y obtener productos de alta calidad.

El manejo adecuado de las temperaturas permite:

- Fluidez controlada: asegura que el material fluya consistentemente a través de la extrusora y evitando la formación de burbujas o inconsistencias en el producto final.

- Mejor mezcla: al alcanzar la temperatura adecuada, los aditivos y colorantes se integran de manera uniforme al material base.

- Reducción de tensiones: un procesamiento a la temperatura correcta disminuye las tensiones internas que podrían provocar deformaciones o fallas en el producto final.

- Optimización de la producción: evita tiempos muertos o retrabajos debido a productos defectuosos o fuera de especificación.

| Material | Temperatura |

| PE | 180-290°C |

| PP | 200-275°C |

| PVC | 150-210°C |

| PS | 180-290°C |

| PET | 250-290°C |

Selección de materiales según la aplicación de extrusión

Tuberías y conducciones: El uso de materiales adecuados para tuberías y conducciones es fundamental para garantizar durabilidad y funcionalidad. El PVC (Policloruro de Vinilo) y el PE (Polietileno) se destacan en esta categoría. El PVC tiene una densidad de 1.35-1.45 g/cm³ y una temperatura de fusión entre 100-210°C. Es notable por su resistencia a muchos productos químicos, a la abrasión y al desgaste, además de poseer buenas propiedades de aislamiento eléctrico.

Por otro lado, el PE varía en densidad dependiendo de su tipo, siendo LDPE de 0.910-0.940 g/cm³ y HDPE de 0.941-0.965 g/cm³. Sus temperaturas de fusión también difieren, siendo 105-115°C para LDPE y 130-135°C para HDPE. Es especialmente valorado por su alta resistencia al impacto y baja permeabilidad al agua.

La elección de estos materiales para tuberías y conducciones se debe, en gran medida, a su resistencia a la corrosión, lo que los hace ideales para aplicaciones en las que el agua o sustancias químicas puedan causar deterioro con el tiempo.

Envases y embalajes: En el ámbito de envases y embalajes, la claridad y resistencia química son características esenciales. El PET (Tereftalato de Polietileno) y el PS (Poliestireno) son los materiales más prominentes en este sector. El PET, con una densidad de 1.33-1.40 g/cm³ y una temperatura de fusión de 250-260°C, destaca por su alta resistencia a sustancias químicas y a la tensión, así como por ser una excelente barrera contra el oxígeno y el dióxido de carbono.

El PS, por su parte, tiene una densidad de 1.04-1.07 g/cm³ y una temperatura de fusión de 210-249°C. Es fácilmente moldeable y puede presentarse tanto en formas transparentes como coloreadas.

Estos materiales son elegidos para envases y embalajes por su transparencia, permitiendo visualizar el contenido, y porque garantizan que el envase no reaccione con los productos almacenados.

Películas y láminas: Para las películas y láminas, la flexibilidad y resistencia a la fatiga son primordiales.

En este segmento, el LDPE (Polietileno de Baja Densidad) y el PP (Polipropileno) son los materiales más utilizados. El LDPE, con una densidad de 0.910-0.940 g/cm³ y una temperatura de fusión de 105-115°C, se caracteriza por su buena resistencia al impacto y elongación.

El PP tiene una densidad que oscila entre 0.855-0.946 g/cm³ y una temperatura de fusión de 160-170°C, siendo reconocido por su excelente resistencia a la fatiga, a los químicos y a la abrasión.

La elección de LDPE y PP para películas y láminas responde a su capacidad para ofrecer flexibilidad sin comprometer su integridad estructural, lo que es esencial para envolturas y envases flexibles.

CONTENIDO RELACIONADO

-

¿Por qué pierden gas las bebidas envasadas en PET?: soluciones

Descubra las causas de la pérdida de gas en bebidas carbonatadas envasadas en PET y cómo la cristalinidad y orientación influyen en la permeabilidad.

-

Procesamiento de PET: inyección soplado, extrusión de película y fibra

Descubra los factores clave en el procesamiento del PET y cómo abordar los problemas típicos en la producción de envases, películas y fibras de PET.

-

Cristalinidad en polímeros: aplicaciones en el procesamiento de PET

Aprenda sobre los factores y procesos que afectan la cristalinidad en polímeros y cómo optimizar la producción y calidad de productos a base de PET.