A medida que el ritmo de desarrollo de los polímeros sintéticos comenzó a aumentar en la década de 1920 y principios de la de 1930, un tipo de materiales basados en la química del cloro llegó a ser parte del paisaje.

La primera evidencia de la “síntesis” de PVC en realidad se remonta a mediados de la década de 1830, cuando el cloruro de vinilo, el monómero utilizado para producir PVC, fue sintetizado por primera vez en 1835 por Justus von Liebig y su estudiante, Henri Victor Regnault.

Ninguno de los dos tenía interés en los polímeros. Von Liebig contribuiría en gran medida al desarrollo de fertilizantes que empleaban nitrógeno y química de minerales y es considerado uno de los fundadores de la química orgánica moderna. El interés de Regnault estaba en el estudio de las propiedades de los gases, incluido el cloruro de vinilo.

Pero, como ocurre con muchos compuestos insaturados de bajo peso molecular, el cloruro de vinilo tiene tendencia a polimerizarse espontáneamente, y en 1838 Regnault descubrió un polvo blanco en un recipiente que había contenido cloruro de vinilo. Esta fue la primera creación conocida de PVC. El polímero fue “descubierto” por segunda vez en 1872.

Los intentos de usarlo comercialmente a principios del siglo 20 no tuvieron éxito debido a problemas con la estabilidad térmica del polímero. Como ya lo mencionamos, este problema fue resuelto por Waldo Semon, en B.F. Goodrich, quien descubrió los plastificantes para PVC. La reducción resultante en la temperatura de reblandecimiento del polímero abrió una ventana estrecha, pero viable, para el procesamiento del fundido.

El proceso de plastificación del PVC se amplió más tarde para producir una amplia gama de compuestos, desde rígidos hasta flexibles, de acuerdo con la cantidad y el tipo de plastificante incorporado en el polímero.

La historia de los polímeros clorados: PVC, PVDC y neopreno

En 1930, Elmer Bolton, director de investigación de DuPont, en busca de nuevas oportunidades comerciales, se interesó en la química del acetileno, que había producido compuestos como el acetileno de vinilo. Cuando reaccionaba con cloruro de hidrógeno, el acetileno de vinilo se convertía en cloropreno, el monómero del neopreno.

En 1931, DuPont había comprado las patentes del desarrollador de la química, Julius Nieuwland, en Notre Dame, y había polimerizado cloropreno para producir el primer caucho verdaderamente sintético. Al igual que muchos elastómeros, las propiedades del neopreno se pueden ajustar mediante la incorporación de plastificantes. Las mismas químicas que se habían descubierto para plastificar PVC también resultaron ser adecuadas para el neopreno.

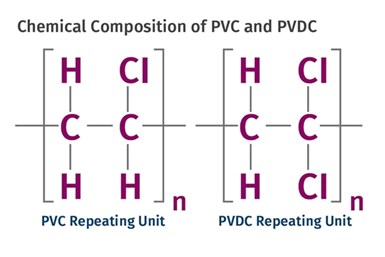

En 1933, otro polímero que contenía cloro, el cloruro de polivinilideno (PVDC), fue descubierto accidentalmente por un trabajador de laboratorio en otra compañía que crearía una huella sustancial en el mundo de los polímeros, Dow Chemical. Químicamente, el PVC y el PVDC son muy similares, como se muestra en la ilustración adjunta.

El camino hacia la comercialización del PVDC fue más tortuoso que el del neopreno, pero aún mucho más rápido que el viaje de casi noventa años del PVC.

El creador del PVDC, Ralph Wiley, mientras trabajaba en la producción de percloroetileno, un producto de limpieza en seco, descubrió que algunos de sus vasos desarrollaban un residuo que resistía todos los intentos de limpieza.

Como ocurrió con muchos de los descubrimientos de polímeros, el primer uso del PVDC fue como recubrimiento para proteger otros productos de la humedad y la corrosión, ya que podía pulverizarse fácilmente sobre diversos materiales.

Se usó en tapicería de automóviles y también en aviones de combate, de la misma manera que el acetato de celulosa se había utilizado veinte años antes. Wiley vio potencial para el material en forma de fibra, pero su jefe, John Reilly, quería desarrollarlo en forma de película. Durante un periodo de seis años, el material fue perfeccionado para eliminar su color verde y su olor desagradable, y en 1942 ya se utilizaba como película protectora para lonas y caucho en equipos militares.

Saran, un híbrido de los nombres de la esposa de John Reilly (Sarah) y su hija (Ann), se convirtió en sinónimo de PVDC.

Willard Dow, entonces presidente de Dow, presionó para abandonar el desarrollo de PVDC en 1943. Pero para entonces Wiley tenía múltiples patentes sobre el material y convenció a Dow de quedarse con el producto. Como hemos visto en muchos casos del desarrollo de un nuevo polímero, la clave del éxito a largo plazo del PVDC fue el perfeccionamiento de procesos.

A Wilbur Stephenson se le atribuye el desarrollo de la famosa burbuja Saran, que fue la clave para obtener un producto de película delgada. Saran, un híbrido de los nombres de la esposa de John Reilly (Sarah) y su hija (Ann), se convirtió en sinónimo de PVDC, de la misma manera que la marca Kleenex se asoció con los pañuelos.

La principal diferencia entre PVC y PVDC es que este último tiene dos átomos de cloro en lugar de uno en cada unidad de repetición. Este mayor contenido de cloro mejora las características clave, como las propiedades de barrera, la resistencia química y las propiedades de retardancia a la llama.

Rápidamente se convirtió en el material de elección para envolver el equipo militar que se enviaba al extranjero con el fin de protegerlo de los efectos corrosivos de la humedad y el rocío del agua salada.

Cuando terminó la guerra y este mercado se agotó, Dow vendió el producto a dos de sus empleados, que establecieron en Midland un negocio para hacer envolturas de alimentos. El producto se vendió tan bien que Dow compró el negocio en 1948 y consolidó formalmente la conocida relación entre los nombres Dow y Saran Wrap.

El polietileno clorado (CPE) se desarrolló poco después de la comercialización de PVC, el neopreno y el PVDC. A diferencia de estos otros polímeros, en los que el cloro ya era parte de la química del monómero, el polietileno clorado se creó haciendo reaccionar el polietileno ya polimerizado con un disolvente clorado para reemplazar átomos de hidrógeno por átomos de cloro en la cadena principal del polímero.

Las propiedades del polietileno clorado dependen del tipo de polietileno que se modifica (LDPE vs. HDPE) y de la cantidad de cloro que reacciona con el material. A bajos niveles de cloro, el CPE es un termoplástico.

Sin embargo, a medida que aumentan los niveles de cloro, el material primero se convierte en un elastómero termoplástico, luego en un material elastomérico más parecido al caucho y, finalmente, en un polímero rígido. La patente original para CPE fue presentada en 1939 por Eric Fawcett, quien formó parte del equipo que creó por primera vez el polietileno en 1933. El mismo enfoque general se ha utilizado desde entonces para crear polipropileno clorado.

Las poliolefinas cloradas se pueden utilizar en mezclas con PVC para mejorar la resistencia al impacto. La cloración después de la polimerización también se ha aplicado al propio PVC para crear CPVC. El aumento de los niveles de cloro mejora la resistencia al calor del material y aumenta la temperatura de transición vítrea de aproximadamente 80 °C a 110 °C.

La presencia de cloro en estos materiales proporciona algunas propiedades muy deseables a un costo relativamente bajo. El PVC, el neopreno y el PVDC exhiben excelentes propiedades de barrera que los hacen únicos. Según informes, el neopreno como material de máscara facial puede detener el 99.9 % de todas las partículas de más de 0.1 micras.

Un coronavirus promedio es de 0.125 micras. El Saran, que es en realidad una combinación de PVDC y acrilonitrilo, tiene una barrera de oxígeno más de 3,000 veces superior a la del LDPE y también tiene propiedades de barrera inigualables para una amplia variedad de otros componentes que dan sabor y aroma a los productos alimenticios. El cloro también aporta propiedades ignífugas inherentes.

Al mismo tiempo, la presencia de cloro, que hace estos materiales muy sensibles a los efectos del calor, produce ventanas de procesamiento estrechas y genera subproductos corrosivos que deben ser manejados con protección especial para herramientas y equipos de procesamiento.

Además, el PVC se ha convertido en el símbolo del movimiento antiplástico, debido en parte a las controversias sobre los plastificantes de ftalatos, pero también porque algunos estudios muestran que el polímero en sí forma dioxinas cuando se incinera.

Amor-odio: La relación del público con los plásticos clorados

En 2004, seis años después de que S.C. Johnson comprara Saran Wrap, de Dow Chemical, la composición del material se cambió de PVDC a polietileno, en gran parte debido a las preocupaciones sobre los efectos ambientales de este tipo de residuos. El material de nueva generación es más liviano, menos costoso e innegablemente más fácil de producir. Pero carece de las propiedades que lo hacen adherirse a sí mismo y a todo lo demás y ya no proporciona las cualidades de barrera únicas del producto original.

El PVC es el tercer material más consumido a escala mundial, en parte gracias a las propiedades que el cloro le da al material.

La preocupación por el cloro se ha extendido a todos los elementos halógenos, con presiones regulatorias que también se aplican a una variedad de compuestos clorados y bromados utilizados como retardantes de llama.

Solo el neopreno parece haber escapado de la pesadilla de las relaciones públicas, convertido en un material utilizado en una amplia variedad de productos de consumo que incluyen fundas para computadoras portátiles, alfombrillas de mouse, máscaras de Halloween, superficies de juegos de mesa, colchonetas de yoga y ropa de alta costura de diseñadores conocidos como Vera Wang y Gareth Pugh.

Este puede ser uno de los mejores ejemplos de la relación de amor-odio que el público en general tiene con los plásticos.

A pesar de toda la controversia, los polímeros que contienen cloro han estado con nosotros durante casi cien años, y aunque es casi seguro que los esfuerzos continuarán reduciendo su uso, el PVC es y ha sido durante muchos años el material número tres en el consumo anual a escala mundial, en gran parte debido a las propiedades que el cloro le da al material.

Otro halógeno que también ha desempeñado un papel importante en el mundo de los polímeros, el flúor, será nuestro próximo tema.

Acerca del autor

Michael Sepe

Consultor independiente sobre materiales y procesamiento, a nivel global, cuya compañía, Michael P. Sepe, LLC, tiene su sede en Sedona, Arizona. Tiene más de 40 años de experiencia en la industria del plástico y asesora sus clientes en selección de materiales, diseño para manufactura, optimización de procesos, solución de problemas y análisis de fallos. Contacto: (928) 203-0408 • mike@thematerialanalyst.com

CONTENIDO RELACIONADO

-

El reciclaje de PET en México es caso de éxito

México tiene el acopio de PET más alto de Latinoamérica y es líder mundial en reciclado botella a botella grado alimenticio. Conozca algunos de los elementos que lo han hecho posible.

-

¿Por qué pierden gas las bebidas envasadas en PET?: soluciones

Descubra las causas de la pérdida de gas en bebidas carbonatadas envasadas en PET y cómo la cristalinidad y orientación influyen en la permeabilidad.

-

Impacto de la temperatura en las propiedades de los polímeros

Explore cómo la temperatura afecta las propiedades mecánicas de polímeros. Entienda el DMA y su relevancia para evaluar propiedades de carga.

.jpg;width=70;height=70;mode=crop)