En la década de 1930, la industria moderna del caucho tenía casi cien años, el celuloide había estado disponible comercialmente durante más de medio siglo y el fenólico era una fuerza dominante en una amplia variedad de industrias.

Con pocas excepciones, todos los desarrollos significativos en la tecnología de polímeros hasta este punto habían sido sistemas entrecruzados, también conocidos como materiales termoestables.

Termoplásticos dominantes en la industria actual

Hoy, la industria tiene un aspecto muy diferente; los termoplásticos son los materiales dominantes. Dentro de este grupo, el polipropileno, el polietileno, el poliestireno y el PVC son las cuatro materias primas que representan la mayor parte del volumen consumido en todo el mundo.

Pero los materiales termoplásticos que realmente pueden competir con el rendimiento de temperatura elevada de los polímeros y metales entrecruzados son materiales como poliamidas (nailon), policarbonatos, polisulfonas y PEEK.

Hacer un recorrido por el desarrollo histórico de los termoplásticos puede ser un reto porque muchas veces el descubrimiento de un material en el laboratorio no tuvo un camino rápido hacia la comercialización.

El poliestireno se descubrió por primera vez en 1839, pero solo se produjo comercialmente en 1931, debido a problemas con el control de la reacción exotérmica de la polimerización.

El PVC fue descubierto en 1872. Los intentos de usarlo comercialmente a principios del siglo 20 se vieron obstaculizados por la limitada estabilidad térmica del material. La temperatura requerida para convertir el material en una masa fundida era más alta que la temperatura a la que el polímero comenzaba a descomponerse térmicamente.

Esto fue resuelto en 1926 por Waldo Semon, en BF Goodrich. Mientras intentaba deshidrohalogenar el PVC en un disolvente de alto punto de ebullición para fabricar una sustancia que uniera el caucho al metal, descubrió que el disolvente había plastificado el PVC. Esto redujo su temperatura de ablandamiento y abrió una ventana para el procesamiento de fusión.

El polietileno: descubrimiento, riesgos y escalada a la producción masiva

El polietileno fue creado por primera vez en el laboratorio en 1898 por el químico alemán Hans von Pechmann al descomponer el diazometano, una sustancia que había descubierto cuatro años antes. Pero el diazometano es un gas tóxico con propiedades explosivas, por lo que nunca habría sido una opción comercial viable para la fabricación a gran escala de un polímero que hoy se utiliza en volúmenes anuales que superan los 100 millones de toneladas métricas (220 mil millones de libras).

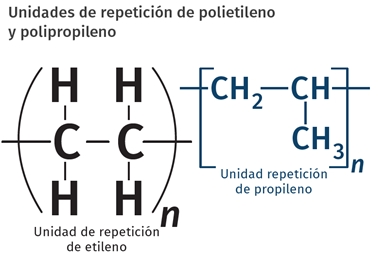

En comparación con el PE, en la cadena principal del PP cada unidad de propileno contiene tres átomos de hidrógeno y un grupo metilo mucho más grande.

El material fue redescubierto en 1933 por Eric Fawcett y Reginald Gibson, mientras trabajaban en el ICI, en Inglaterra. Experimentaban con la colocación de varios gases a alta presión. Cuando pusieron una mezcla de gas etileno y benzaldehído bajo una inmensa presión, produjeron una sustancia blanca y cerosa que hoy conocemos como polietileno de baja densidad.

La reacción fue al principio difícil de reproducir, y solo dos años después otro químico del ICI, Michael Perrin, desarrolló controles que hicieron que la reacción fuera lo suficientemente confiable como para conducir a la comercialización en 1939, más de cuarenta años después de que el polímero se fabricara por primera vez.

El polietileno de alta densidad se sintetizó con la introducción de nuevos catalizadores a principios de la década de 1950. En 1951, mientras J. Paul Hogan y Robert Banks trabajaban en Phillips Petroleum, desarrollaron un sistema basado en óxido de cromo. Las patentes se presentaron en 1953 y el proceso se comercializó en 1957. El sistema todavía se conoce como el catalizador Phillips.

En 1953, Karl Ziegler introdujo un sistema que utilizaba halogenuros de titanio combinados con compuestos organoaluminios, y casi al mismo tiempo un químico italiano, Giulio Natta, hizo modificaciones a la química de Ziegler. Ambos sistemas permitieron una reducción tanto en la temperatura como en la presión necesarias para hacer el LDPE altamente ramificado y produjeron un polímero lineal mucho más fuerte, más rígido y más resistente al calor que el LDPE.

Estos desarrollos ilustran otro ejemplo de múltiples grupos que trabajaban de forma independiente en los mismos problemas y desarrollaban soluciones casi al mismo tiempo. Y como en los casos anteriores que hemos tratado, el resultado inevitable es una batalla legal para definir quién fue el primero y quién tenía derecho a poseer las patentes.

En esta ocasión, solo en 1983 se logró resolver el caso a favor de los científicos de Phillips. Sin embargo, debido a que Ziegler y Natta publicaron sus hallazgos en las revistas científicas primero, fueron galardonados con el Premio Nobel por su trabajo dos décadas antes, en 1963.

Los nuevos catalizadores también posibilitaron la producción de versiones comercialmente útiles del cuarto miembro de la familia de polímeros básicos, el polipropileno.

El polipropileno había sido producido por Fawcett y Gibson a mediados de la década de 1930. Después de sus exitosos experimentos con polietileno, naturalmente expandieron su trabajo para incluir otros gases de química similar. Pero sus resultados con el polipropileno fueron decepcionantes.

En lugar de producir un material sólido a temperatura ambiente y que exhibiera propiedades mecánicas útiles, la reacción produjo una masa pegajosa que solo era interesante como adhesivo. Fawcett y Gibson habían producido lo que más tarde se conocería como polipropileno atáctico.

A diferencia del polietileno, donde todos los grupos unidos a la cadena principal de carbono son átomos de hidrógeno, cada unidad de propileno en la cadena principal del polipropileno contiene tres átomos de hidrógeno y un grupo metilo mucho más grande, como se muestra en la ilustración.

En el polipropileno atáctico, el grupo metilo puede aparecer en cualquiera de las cuatro posiciones posibles dentro de la unidad de repetición, evitando que el material cristalice. Los nuevos catalizadores crearon una estructura en la que el grupo metilo se encuentra en la misma posición en cada unidad de repetición.

Esta regularidad estructural dio como resultado un material capaz de cristalizar, y las patentes hacen referencia al polipropileno cristalino. Esta forma cristalina de polipropileno tenía resistencia, rigidez y un punto de fusión incluso más alto que los del HDPE, y con este rápido desarrollo se crearon dos materiales que representan más del 50 % de la producción anual de polímeros del mundo.

Curiosamente, la esposa de Giulio Natta, Rosita Beati, quien no era química, acuñó los términos atáctico, isotáctico y sindiotáctico para describir las diferentes estructuras que podrían crearse al polimerizar el polipropileno. Hoy utilizamos estos términos para referirnos generalmente a las estructuras isoméricas que se pueden formar cuando los polímeros se producen utilizando varios tipos de catalizadores.

Es interesante observar que el descubrimiento de estos cuatro materiales, así como los perfeccionamientos que llevaron a su comercialización, fueron accidentales. A lo largo de esta historia veremos que este también fue el caso de muchos otros materiales que usamos hoy. Pero simultáneamente a toda esta actividad, el desarrollo de la química que Hyatt comenzó en la década de 1850 continuaba y produciría otros importantes desarrollos.

Estos desarrollos no darían lugar a los altos volúmenes que asociamos con los cuatro grandes polímeros básicos, pero resolverían algunos problemas apremiantes y sacarían provecho de una química para lo que hoy denominaríamos como biopolímeros, lo que nos llevaría cerrar el círculo con los esfuerzos actuales para crear una economía sostenible. Estos desarrollos serán el tema de nuestra próxima entrega.

Acerca del autor

Michael Sepe

Consultor independiente sobre materiales y procesamiento, a nivel global, cuya compañía, Michael P. Sepe, LLC, tiene su sede en Sedona, Arizona. Tiene más de 40 años de experiencia en la industria del plástico y asesora sus clientes en selección de materiales, diseño para manufactura, optimización de procesos, solución de problemas y análisis de fallos. Contacto: (928) 203-0408 • mike@thematerialanalyst.com

CONTENIDO RELACIONADO

-

Cristalinidad en polímeros: aplicaciones en el procesamiento de PET

Aprenda sobre los factores y procesos que afectan la cristalinidad en polímeros y cómo optimizar la producción y calidad de productos a base de PET.

-

¿Por qué pierden gas las bebidas envasadas en PET?: soluciones

Descubra las causas de la pérdida de gas en bebidas carbonatadas envasadas en PET y cómo la cristalinidad y orientación influyen en la permeabilidad.

-

La importancia de la densidad en la selección de polietileno

En el polietileno, la densidad proporciona otro mecanismo para controlar las propiedades. No obstante, debe ser correctamente especificada.

.jpg;width=70;height=70;mode=crop)