Historia de los polímeros: el PET

Descubra cómo el polietileno tereftalato (PET) evolucionó de ser un material para fibras y textiles a convertirse en una fuerza en el empaque.

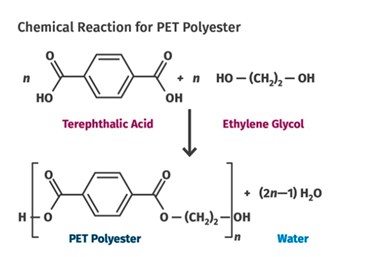

La columna del mes pasado relataba un paso vital en la comercialización del poliéster PET. La figura 1 muestra uno de diversos procesos químicos utilizados para crear PET.

Este avance consistió en el uso de un ácido orgánico que contiene un anillo aromático, ácido tereftálico, para reemplazar los ácidos alifáticos que formaban parte de la química original investigada por el equipo de Carothers en DuPont. El anillo aromático mejoró el rendimiento del polímero resultante y produjo un material con un punto de fusión solo 10 °C (18 °F) por debajo de la del nailon 66.

Ventajas y desventajas del ácido tereftálico en PET

Figura 1. Este es uno de varios procesos químicos utilizados para crear poliéster PET. Este avance implicó el uso de un ácido orgánico que contiene un anillo aromático, el ácido tereftálico, para reemplazar los ácidos alifáticos que formaban parte de la química original investigada por el equipo de Carothers.

La incorporación del anillo aromático en la estructura principal del polímero creó ventajas y desventajas. Aunque el punto de fusión del PET es ligeramente inferior al del nailon 66, la temperatura de transición vítrea es 20 °C (36 °F) más alta.

Además, el grupo éster, aunque polar, resulta mucho menos higroscópico que el grupo amida del nailon debido a la ausencia del enlace de hidrógeno.

Y la estructura aromática reduce la susceptibilidad del polímero a la degradación hidrolítica, una consideración importante en un material destinado a la producción de fibras para ropa. El poliéster presentaba menos cambios dimensionales con la absorción de agua, lo que se tradujo en un tejido que no se arrugaba con el lavado.

Aunque es posible que DuPont haya pasado del desarrollo inicial del poliéster a favor del nailon, obviamente reconoció las ventajas de la nueva química aromática y, en 1946, DuPont compró los derechos del PET y desarrolló su propio producto en 1950, con el nombre comercial de Dacron.

En 1952, DuPont desarrolló una forma de película delgada del material que se conoció como Mylar. Eastman Chemical entró en el mercado en 1958 con su propia oferta comercial, denominada Kodel.

Durante el resto de la década de 1950, y hasta bien entrada la década de 1960, el poliéster se convirtió en una fibra sintética dominante antes de perder popularidad debido a las quejas sobre su comodidad. Pocos polímeros tienen tanta asociación con los gustos sociales cambiantes como el poliéster.

La comodidad de las fibras de poliéster en relación con las fibras naturales, como el algodón y la lana, creó un gran mercado en las décadas de 1950 y 1960. Esto fue seguido por un periodo en el que se asociaba el poliéster con las tendencias sociales, que lo hicieron parecer desfasado y obsoleto.

Pero mientras el material perdía cuota de mercado en el mundo de las fibras y los tejidos, se vislumbraba una nueva oportunidad que capitalizaba la forma amorfa del material. Se trataba de una alternativa al vidrio para botellas de agua y bebidas carbonatadas. Era una situación en la que la cristalinidad no era necesaria ni deseada. Los argumentos de venta eran la transparencia y la dureza, que requerían un polímero amorfo.

En 1973, Nathaniel Wyeth, ingeniero de DuPont, patentó la tecnología para moldear botellas de PET. El material demostró que no solo tenía el aspecto deseado y la dureza necesaria para la aplicación, sino que también poseía la resistencia y las propiedades de barrera requeridas para el envase de bebidas carbonatadas.

Irónicamente, DuPont no se benefició de la invención de Wyeth en lo que tenía que ver con la venta de la materia prima, pues carecía de la capacidad de producir un polímero con un peso molecular suficientemente elevado para el mercado de botellas. Tanto el rendimiento del impacto como las propiedades de barrera requerían este alto peso molecular, y competidores como Goodyear y Eastman aportaron la capacidad necesaria para satisfacer la demanda.

Una historia sobre los primeros experimentos de Wyeth en el moldeo por soplado del polímero ilustra la diferencia entre las propiedades del PET cristalizado y el PET amorfo.

Cuando Wyeth intentó por primera vez soplar una botella del material, la botella se rompió en pequeños fragmentos porque el polímero, que se había cristalizado durante el proceso de recalentamiento, resultaba muy frágil.

La importancia de calentar el material, ligeramente por encima de la transición vítrea antes de soplar una botella, se entiende bien hoy, pero el comportamiento del PET apenas se estaba aprendiendo a principios de la década de 1970 y, aunque la cristalización resultaba necesaria para el uso del material en tejidos, no era en absoluto deseado en botellas.

En la actualidad, los sistemas que precalientan las preformas moldeadas controlan cuidadosamente la temperatura para evitar la cristalización. Al recorrer una planta de moldeo por soplado de botellas se podrá ver un contenedor de preformas desechadas que presentan un aspecto turbio, señal de que la indeseable cristalización ha comenzado.

Una de las consecuencias de la presencia del anillo aromático en la columna principal del polímero de PET era una tasa de cristalización más lenta que la habitual de los náilones.

Gracias a que el PET se usaba principalmente en fibras, el procesamiento del material permitía lograr un nivel adecuado de cristalización con todas las propiedades beneficiosas asociadas.

Moldeo por inyección en PET amorfo

Pero el proceso de cristalización era lento para el creciente mundo de los productos moldeados por inyección. Así, mientras que el nailon se convirtió en un material cada vez más popular para artículos moldeados por inyección en las décadas de 1950 a 1970, el PET siguió siendo un material para fibras y películas, en las que el proceso de cristalización era más lento, pero podía controlarse a través del proceso de fabricación.

En el estado amorfo, el poliéster PET fue relegado a aplicaciones que podían acomodar el rendimiento mecánico limitado de un material con una temperatura de transición vítrea de 80-85 °C (176-185 °F). Las piezas se moldean por inyección en PET amorfo, pero la temperatura de aplicación está limitada a aproximadamente 65-70 °C (149-158 °F).

Las propiedades del PET amorfo presentan otro desafío que puede limitar la temperatura máxima de uso en un grado aún mayor. Debido a que el PET amorfo tiene una de las temperaturas de transición vítrea más bajas de cualquier polímero amorfo comercial, es susceptible a un fenómeno conocido como envejecimiento físico.

Proceso de envejecimiento físico en PET amorfo

Esto se descubrió en los inicios de la industria de las botellas de plástico, cuando las botellas almacenadas a temperaturas elevadas mostraron una disminución sustancial de la ductilidad en cuestión de semanas. En ese momento solo se conocían dos mecanismos que contribuían a una disminución de la tenacidad: la cristalización y la degradación del polímero.

Ninguno de estos podría explicar la pérdida de resistencia al impacto de las botellas de PET. Pero, en 1978, L. C. E. Struik publicó un artículo histórico en el que describía el mecanismo del envejecimiento físico, proceso en polímeros amorfos que implica el colapso de las cadenas poliméricas en el volumen libre que existe entre las cadenas.

Esto crea fuerzas intermoleculares más fuertes que resultan en un aumento de la resistencia y la rigidez, pero en una disminución de la ductilidad con el paso del tiempo.

La velocidad a la que se produce el envejecimiento físico depende de la temperatura, y los estudios de Eastman han demostrado que, con cada aumento de 10 °C, la tasa de envejecimiento físico en el PET amorfo aumenta en un factor de casi 10 (9.8 para ser precisos). Mis propios experimentos con técnicas de envejecimiento acelerado lo han confirmado.

Y como la relación es exponencial, un aumento de 30 °C aumentará la tasa de envejecimiento físico en 9.83 o 941. Por lo tanto, un cambio en las propiedades mecánicas que podría tardar algunos años a temperatura ambiente, puede ocurrir en cuestión de días en un almacén caliente.

Impacto de la cristalización lenta en PET

Hoy, el PET amorfo representa la mayor parte de la resina de PET consumida, debido a la producción anual de más de medio billón de botellas. La capacidad del polímero para ser amorfo o semicristalino queda ilustrada por el hecho de que gran parte del PET reciclado de las botellas se convierte en fibra para ropa y otros tejidos.

Pero para aplicaciones que requieren resistencia al calor, como entornos bajo el capó, el PET debe ser semicristalino. Y la mayoría de este tipo de piezas se producen mediante moldeo por inyección. Esto creaba problemas para quienes deseaban usar PET, ya que la lenta tasa de cristalización del polímero se traducía en largos tiempos de ciclo y en la necesidad de temperaturas de molde muy elevadas.

En 1978, DuPont resolvió el problema de la cristalización lenta a través de la nucleación mediante una combinación de aditivos y cargas para introducir una línea de productos conocida comercialmente como Rynite. Pero casi una década antes se había introducido otro tipo de poliéster, que no presentaba problemas con la cristalización lenta y ya había hecho incursiones en el mercado de termoplásticos de ingeniería. Se trataba de PBT, material con una estructura similar al PET.

La capacidad de lograr una cristalización más rápida se debía a un pequeño cambio en la estructura molecular que implicaba algunos compromisos. El PBT también reveló el potencial de un notable nivel de versatilidad en poliésteres, tema que cubriremos en nuestra próxima entrega.

Acerca del autor

Michael Sepe

Consultor independiente sobre materiales y procesamiento, a nivel global, cuya compañía, Michael P. Sepe, LLC, tiene su sede en Sedona, Arizona. Tiene más de 40 años de experiencia en la industria del plástico y asesora sus clientes en selección de materiales, diseño para manufactura, optimización de procesos, solución de problemas y análisis de fallos. Contacto: (928) 203-0408 • mike@thematerialanalyst.com

CONTENIDO RELACIONADO

-

¿Por qué pierden gas las bebidas envasadas en PET?: soluciones

Descubra las causas de la pérdida de gas en bebidas carbonatadas envasadas en PET y cómo la cristalinidad y orientación influyen en la permeabilidad.

-

Bolsas reutilizables podrían contribuir a contagio de coronavirus

La prohibición de bolsas de plástico de un solo uso ha llegado en mal momento pues, de acuerdo con estudios, las bolsas reutilizables pueden ser vías para la transmisión del coronavirus y otros patógenos.

-

En China, diseñadores crean productos para la protección contra el COVID-19

Create Cures es un proyecto sin ánimo de lucro qué busca redefinir el diseño a través de la creación de productos y soluciones que den respuesta a las necesidades más urgentes de protección y cuidado frente a la pandemia.