Diseño de dados para extrusión: desafíos en perfiles complejos

Conozca los retos que enfrentan los diseñadores de dados al trabajar con perfiles complejos en la extrusión de polímeros y cómo la tecnología de simulación puede facilitar el proceso.

He descubierto que muchos procesadores de extrusión experimentados, especialmente aquellos con antecedentes limitados en reología de polímeros, tienden a pensar que el material se “desliza” a través del dado para lograr su forma final.

La importancia de la adherencia en el diseño de dados de extrusión

De hecho, el polímero debe adherirse firmemente a las paredes del dado, ya que los deslizamientos producen una fractura por fusión. Ese efecto tiene una influencia considerable en el diseño del dado y es importante entender esto al solucionar los problemas con el rendimiento del dado.

Una vez que el polímero sale de la extrusora y entra en el dado, se adhiere con bastante firmeza a las paredes del dado y se cizalla en las aberturas del dado a medida que la presión del tornillo o la bomba de fusión lo fuerzan a través del dado.

Desafíos en el cálculo del flujo de polímeros

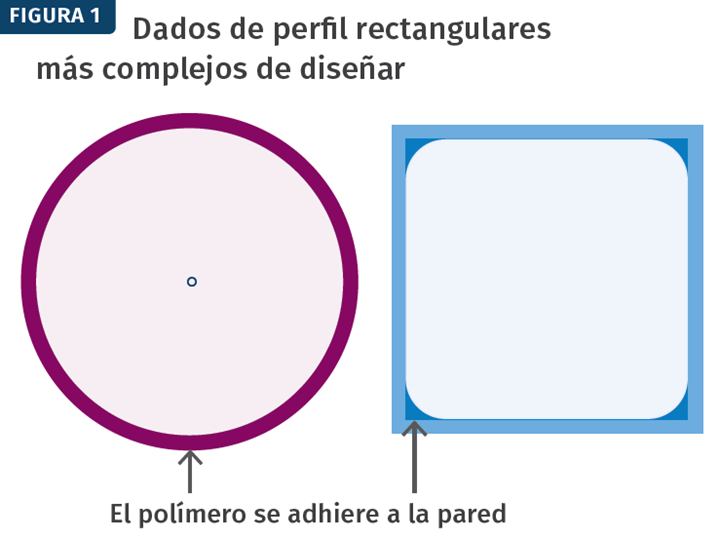

Calcular el flujo del polímero no es tan difícil cuando se diseña un dado para un perfil redondo simple, pero a medida que las formas se vuelven más complicadas, estos cálculos pueden ser extremadamente desafiantes. El hecho de cambiar a un rectángulo simple hace que las cosas sean más complejas.

Un perfil circular tiende a ser un poco más pequeño que la sección transversal del dado (sin tener en cuenta la dilatación del polímero) debido a que el polímero se adhiere a la pared, pero la forma no cambia. Por otra parte, con un perfil rectangular simple las esquinas cuadradas no se rellenarán porque el área de superficie adicional en las esquinas provoca una reducción en el flujo. Esto tiende a redondear las esquinas.

Esfuerzo de cizalla y viscosidad en perfiles complejos

El esfuerzo de cizalla en la forma del polímero es siempre cero en su centro exacto de flujo, que puede o no ser el centro de la pieza (excepto en las formas más simples). El esfuerzo de cizalla máximo se produce en la pared del dado, y este aumenta proporcionalmente con la distancia desde el punto central del flujo. Esa variación en el esfuerzo de cizalla, por sí sola, desarrolla una ligera diferencia en la viscosidad debido a la cizalla cambiante. Cuanto más complejo sea el perfil, más complejos son los efectos.

Por lo tanto, a medida que el dado se vuelve más complicado, las variaciones en el flujo se tornan más complejas y las partes internas del dado a menudo no se parecen tanto a la pieza final.

Tenga en cuenta las esquinas redondeadas en el perfil cuadrado relativamente simple en la figura 1. Para ese perfil, el dado tuvo que ser diseñado con espacio adicional para que el polímero fluya en todas las esquinas a medida que la pieza se mueve a través del dado.

FIG 1. Un perfil circular tiende a ser un poco más pequeño que la sección transversal del dado (sin tener en cuenta la dilatación del polímero) debido a que el polímero se adhiere a la pared, pero la forma no cambia. Sin embargo, con un perfil rectangular simple, las esquinas cuadradas no se llenarán porque el área de superficie adicional en las esquinas causa una reducción en el flujo. Esto tiende a redondear las esquinas.

Cada superficie del dado también necesita ser calentada uniformemente para que la viscosidad a lo largo de las paredes proporcione la misma caída de presión y coincida con las otras zonas, de modo que el perfil siga siendo “cuadrado” al salir del dado.

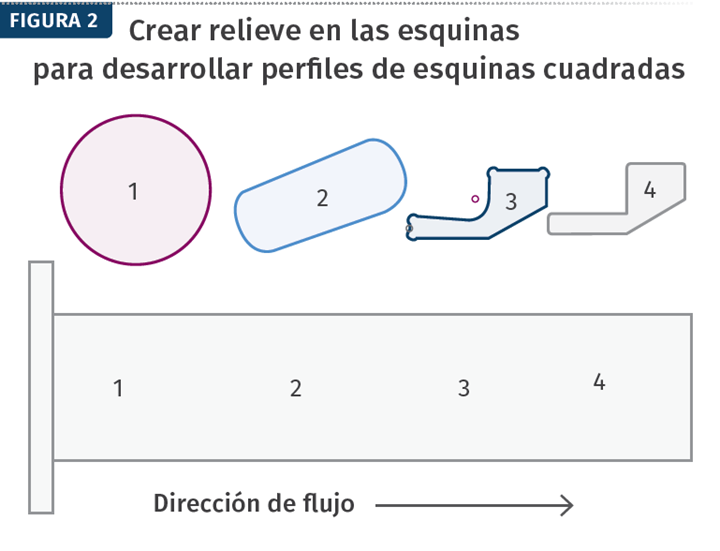

Cualquier calentamiento desequilibrado del dado puede distorsionar la forma y variar la viscosidad cerca de la pared del dado. Esto ocurre incluso en dados simples como el de la figura 1, pero se vuelve mucho más pronunciado en dados de perfil más complejos en los que la forma es más irregular (ver figura 2).

FIG 2. Las secciones etiquetadas de 1 a 4 muestran cómo cambiaría la forma del canal del dado desde la salida del extrusor, a la izquierda, hasta la salida del dado, a la derecha (con transiciones continuas en el medio). El relieve en las esquinas es necesario para desarrollar esquinas relativamente cuadradas.

Con un perfil un poco más complicado (pero todavía relativamente simple) se pueden ver estas diferencias. Las secciones etiquetadas 1 a 4 muestran cuál sería la forma del dado desde la salida de la extrusora hasta la salida del dado. Entre cada sección hay transiciones continuas.

El relieve en las esquinas del dado es necesario para desarrollar esquinas relativamente cuadradas, tanto por dentro como por fuera. El tamaño del relieve variará con la viscosidad del polímero y la caída de presión en la fase.

Afortunadamente, ahora hay una serie de muy buenos programas de simulación para ayudar en el diseño de dados, que ahorran cientos de horas en el cálculo de todas las variables en un perfil complejo. Pero el punto importante radica en que no es probable que el diseño interno del dado imite la forma final del perfil, excepto muy cerca de la salida, y no se da un deslizamiento/formación como con un líquido en un orificio con forma.

A pesar de que es posible que usted no diseñe sus propios dados, tener una comprensión básica del flujo del dado le ayudará cuando surjan problemas con el herramental existente.

En primer lugar, busque cambios obvios en la temperatura de fusión y la uniformidad del calentamiento del dado. Sorprendentemente, incluso los cambios en la salida pueden afectar la forma del perfil si todo lo demás parece correcto. Un cambio en la salida afecta la viscosidad de fusión debido a un cambio en la temperatura de fusión, y eso puede afectar el equilibrio de flujo en varias zonas de un perfil complejo.

Acerca del autor

Jim Frankland

Jim Frankland es un ingeniero mecánico que ha estado involucrado en todo tipo de procesos de extrusión durante más de 40 años. Ahora es presidente de Frankland Plastics Consulting, LLC. Contacto: jim.frankland@comcast.net o (724) 651-9196.

CONTENIDO RELACIONADO

-

¿Cuánto cuesta realmente imprimir en 3D?

Conozca cuáles son los principales factores que determinan el precio de una pieza fabricada mediante impresión 3D, así como los costos de operar equipos industriales de manufactura aditiva. Una guía simple, para comprender más sobre el funcionamiento económico de esta tecnología.

-

Procesamiento de PET: inyección soplado, extrusión de película y fibra

Descubra los factores clave en el procesamiento del PET y cómo abordar los problemas típicos en la producción de envases, películas y fibras de PET.

-

Conceptos básicos de manufactura aditiva

Manufactura aditiva es un término de moda tanto en la industria manufacturera como también en sectores de consumo masivo. Entienda de qué se trata y cuáles son sus alcances para la industria de plásticos.

.jpg;width=70;height=70;mode=crop)