Extrusión de polímeros con rellenos inertes: ¿Es posible?

Aprenda cómo procesar polímeros con rellenos inertes en sistemas de extrusión y las consideraciones clave para lograrlo con éxito. Guía completa sobre sus aplicaciones y beneficios.

Rellenos en polímeros y sus efectos

Los rellenos se agregan a los polímeros para llevar a cabo diversos cambios y mejoras en las propiedades. Pueden alterar las propiedades físicas, reducir los costos, reducir peso, cambiar la conductividad eléctrica y mejorar las propiedades térmicas, por nombrar sólo algunos. En casi todos los casos también tienen un efecto sobre el comportamiento de procesamiento durante la extrusión.

Procesamiento de polímeros con rellenos inertes

Con frecuencia, surgen preguntas sobre si los polímeros con rellenos pueden ser procesados en un sistema de extrusión específico. Esta pregunta se puede contestar para el caso de rellenos inertes, que no cambian químicamente o entran en solución después de la mezcla. Pero para encontrar la respuesta se requiere tener un punto de referencia en el polímero sin relleno.

La mayoría de los rellenos inertes tienen un mayor peso específico que los polímeros, lo que aumenta la gravedad específica de los compuestos (G.S.). Ya que el tornillo de la extrusora es una unidad volumétrica, un compuesto con gravedad específica mayor aumentará normalmente la producción específica (lb/hr-rpm) proporcional a la densidad. Como resultado se puede esperar una sobrecarga de la unidad en cargas de relleno más altas.

Cálculos para evaluar la sobrecarga y producción específica

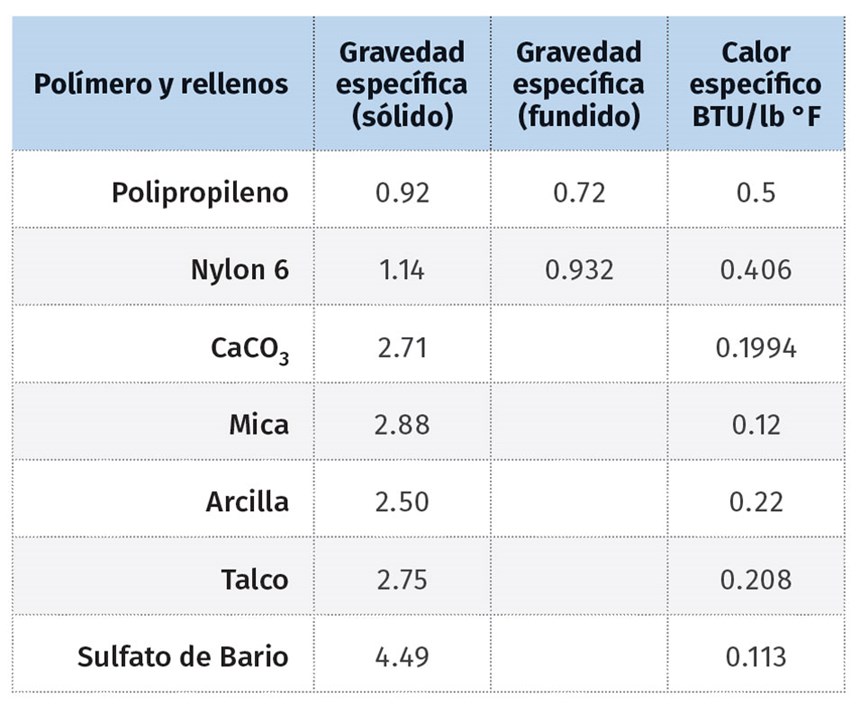

Para evaluar esta posibilidad, algunos simples cálculos nos servirán de guía. La tabla adjunta da algunos de los datos requeridos para este cálculo. No olvide que todos los rellenos tienen una gravedad específica mayor y un calor específico menor (la cantidad de energía necesaria para elevar la temperatura de una determinada sustancia en una cantidad especificada) que los polímeros.

Ejemplo de gravedad específica compuesta

Por ejemplo, la gravedad específica compuesta del 40% de carbonato de calcio (CaCO3) que rellena el PP puede ser calculado por la siguiente "fórmula para mezclas" :

1/[(% Polímero/G.S. del polímero) + (% relleno/G.S. del relleno)] = G. S. mezcla

Primer ejemplo:

Gravedad específica promedio de la mezcla:

1/[(0.60/0.72) + (0.40/2.71)] = 1.019 G.S.

(recuerde: en este cálculo se utiliza la densidad de fusión del polímero.)

En este caso, la producción específica de la extrusora en libras aumentará en más del 40% (1.019/0.72 = 1.415) con el polímero con relleno de 40%, porque el CaCO3 tiene tres veces la densidad del PP y el tornillo tiene un rendimiento volumétrico relativamente fijo por rpm.

También podemos utilizar la misma fórmula en mezclas para obtener un muy buen estimado del calor específico promedio de la mezcla que no está aleada.

Segundo ejemplo:

Calor específico promedio de la mezcla:

1/[(0.60/0.5) + (0.40/0.1994)] = 0.312 (BTU/lb-ºF).

Puesto que cerca del 90% de los requerimientos de energía de la unidad de un solo tornillo se usa para elevar la temperatura del polímero de sólido a fundido, podemos hacer la proporción de los requisitos de carga de la unidad para polímeros similares con relleno y sin relleno. La proporción de los requerimientos de energía para el PP puro y para la mezcla se puede aproximar a la misma temperatura de fusión, multiplicando el G.S. por el calor específico para cada uno, ya que el volumen de producción es aproximadamente el mismo:

PP puro: 0.72 × 0.5 = 0.36

Mezcla: 1.019 × 0.312 = 0.318

Proporción: 0.318/0.36 = 0.883

(proporción de la carga de la unidad)

Esto indica una disminución del 11% del requerimiento de energía para el PP con relleno en comparación con el PP puro. Esto significa que el PP con relleno tendría una menor carga de la unidad con 40% de CaCO3 y no requeriría ningún cambio en el rendimiento específico del tornillo o en la capacidad del esfuerzo de torsión.

Pero si se procesa nylon 6 con un 40% de CaCO3, la carga de la unidad sería casi exactamente igual que con nylon 6 puro, ya que se trata de una combinación de todas las variables que determinan la carga.

Ya que este es un cálculo simplificado, algunas variables pueden afectar su exactitud, la primera sería el cambio de viscosidad con la adición de 40% de CaCO3.

Los rellenos inertes casi siempre aumentan la viscosidad, que aumenta a su vez la caída de presión a través de la herramienta y puede disminuir la producción. Sin embargo, el aumento de la presión del cabezal también aumenta la temperatura de fusión, por lo que el efecto general sobre el requisito de energía a menudo sigue estrechamente el cálculo.

Tenga en cuenta que el PP con 40% de CaCO3 por peso es sólo un relleno de 15% por volumen, por lo que la mezcla aún es 85% PP en volumen. Además, los rellenos inertes normalmente no cambian la sensibilidad de cizalla en el rango de velocidad de cizalla de procesamiento, por lo que no se espera que cambie significativamente el flujo de la boquilla con el polímero con rellenos.

Al considerar el procesamiento de polímeros con rellenos, una estimación rápida puede ahorrar muchas dificultades y prever cambios posibles del equipo.

Acerca del autor

Jim Frankland

Jim Frankland es un ingeniero mecánico que ha estado involucrado en todo tipo de procesos de extrusión durante más de 40 años. Ahora es presidente de Frankland Plastics Consulting, LLC. Contacto: jim.frankland@comcast.net o (724) 651-9196.

CONTENIDO RELACIONADO

-

Válvulas de no retorno en moldeo por inyección

Explore la importancia de las válvulas de no retorno en el moldeo por inyección, sus distintas versiones y los retos que presentan en la industria.

-

Síntesis y polimerización del PET: métodos y factores

Explore los diferentes métodos y factores en la producción de PET, desde la síntesis del monómero hasta la policondensación en estado sólido.

-

Conceptos básicos de manufactura aditiva

Manufactura aditiva es un término de moda tanto en la industria manufacturera como también en sectores de consumo masivo. Entienda de qué se trata y cuáles son sus alcances para la industria de plásticos.