Desgasificación en extrusoras: ¿izquierda, derecha o superior?

Explore cómo funciona la desgasificación en extrusoras, las diferencias entre izquierda, derecha y superior, y cómo afecta la gravedad.

La mayoría de las extrusoras monohusillo gira en el sentido contrario a la dirección de las manecillas del reloj (a la derecha) y tiene su sistema de desgasificación o venteo en el lado izquierdo, en el momento del estiramiento de la película.

Las pocas extrusoras que giran siguiendo las manecillas del reloj (a la izquierda) tienen su sistema de desgasificación a la derecha, también en el momento del estiramiento. Los tornillos rotativos de derecha e izquierda pueden ser también desgasificados en la parte superior.

¿Cuál es la mejor opción? Elegir el lugar del sistema de desgasificación tiene consecuencias, por lo que necesitará entender las ventajas y desventajas de cada una de las posibilidades antes tomar una decisión.

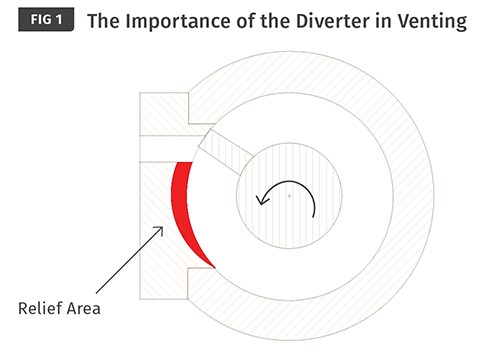

Función y diseño del desviador de desgasificación

Primero tiene que entender el propósito y función del desviador de desgasificación para comprender por qué hay diferencias cuando la desgasificación se hace a la izquierda, a la derecha o en la parte superior. En pocas palabras, el diseño del desviador es crucial para solucionar problemas en la desgasificación.

El desviador es una clavija de ajuste de precisión que se forma para acoplarse precisamente a la pared del barril con un área contorneada "de descanso" en la superficie del cilindro (ver Fig. 1).

El desviador es una clavija de ajuste de precisión que se forma precisamente para ajustarse la pared del barril con un área de descanso contorneada en la superficie del cilindro. Cuando la masa fundida pasa la apertura en el desviador, alcanza una zona de descanso diseñada para acomodar el material hasta que es forzado hacia el barril,

Recuerde que la masa fundida que es empujada por los filetes del tornillo también se pega al barril, y cuando pasa por la abertura del desgasificador —el flujo de resistencia mínima— tiende a ser forzado hacia fuera. Para contrarrestar este efecto, el desviador tiene un área de descanso para acomodar la cantidad de masa fundida que forzaría la apertura.

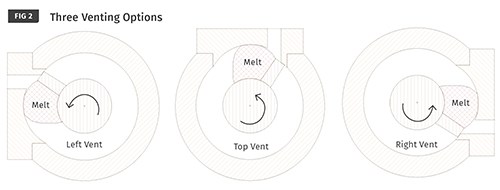

Las opciones básicas de ubicación de la desgasificación dependen de la gravedad y del volumen de elementos volátiles que se prevé saldrá de la desgasificación. Con un tornillo a la derecha, las tres opciones de diseño se muestran en la figura 2. (Este escenario completo se invierte para un tornillo ubicado a mano izquierda).

Desgasificación a la izquierda vs. a la derecha

La desgasificación a la izquierda trabaja con la gravedad. Como la masa fundida pasa la abertura y entra en el área de descanso del desviador, tiende a combarse hacia el barril debido a la atracción de la gravedad. Esto tiende a su vez a vaciar el área de descanso preparándose para el paso del siguiente filete del tornillo.

Lo mismo sucede con la desgasificación superior, donde la gravedad tira toda la masa fundida hacia abajo, donde está el área de descanso, y luego hacia atrás, hacia el cilindro. Esto hace que la desgasificación superior sea claramente la más efectivo para mantener la apertura despejada.

Desgasificación superior: ventajas y desafíos

La desgasificación a la derecha es la posición de desgasificación menos efectiva porque la masa fundida en el área de descanso tiende a hundirse hacia la abertura y luego es empujado más dentro de la abertura por el próximo filete del husillo.

La opción de desgasificar a la derecha requiere un área de descanso mucho más precisamente diseñada, y aun así es mucho más probable que atasque la abertura con la masa fundida. Este sucede particularmente cada vez que el tornillo se detiene, ya que esto le da a la masa fundida en el área de descanso más tiempo para hundirse en la abertura.

¿Por qué se usan sistemas de desgasificación a la derecha en esta situación tan poco óptima? En aplicaciones de coextrusión donde el espacio es muy justo, esta opción puede proporcionar mejor acceso a la desgasificación.

Aplicaciones especiales y desgasificación superior

En otros casos, el procesador puede sentir que tener los dos desgasificadores uno frente al otro limpia la planta, y el personal operativo puede acceder a ambos desgasificadores desde la misma posición. En otros casos es simplemente falta de conocimientos del funcionamiento del sistema.

Un sistema de desgasificación superior proporciona la mejor opción para mantener una abertura de desgasificación clara pero se utiliza sobre todo para situaciones especiales.

El problema con la desgasificación superior es que cuando se conecta (debido tal vez a un adaptador de frío en la etapa de estiramiento de la extrusora) la masa fundida puede ir por todo el barril y los calefactores en esa zona. También es difícil de observar la condición de la desgasificación sin subir a la zona caliente de la extrusora.

Los extrusores pueden desgasificarse en una de tres maneras. Las imágenes de arriba muestran las opciones cuando los tornillos giran en sentido contrario a las manecillas del reloj. La desgasificación izquierda es generalmente el mejor enfoque porque cuando la masa fundida pasa la abertura y entra en el área de descanso del desviador, tiende a combarse hacia el barril debido a la atracción de la gravedad.

Sin embargo, para casos donde se anticipa una gran cantidad de elementos volátiles, incluso con la desgasificación a la izquierda puede ser difícil evitar que la apertura se tapone debido a la “espuma” de la masa fundida.

Un diseño de desgasificación de la parte superior y la fuerza de gravedad pueden ser de gran ayuda en este caso, permitiendo que la masa fundida en el área de descanso, así como cualquier polímero que pueda haber entrado en la apertura, se hunda en el canal del tornillo.

Estos casos se presentan en aplicaciones como reciclaje de polímeros espumados, aplicaciones con materiales compuestos mediante extracción de agua y procesamiento del polímero excesivamente húmedos. En estos casos, las desventajas de una desgasificación superior son más que compensadas por las ventajas proporcionadas por la gravedad.

Acerca del autor

Jim Frankland

Jim Frankland es un ingeniero mecánico que ha estado involucrado en todo tipo de procesos de extrusión durante más de 40 años. Ahora es presidente de Frankland Plastics Consulting, LLC. Contacto: jim.frankland@comcast.net o (724) 651-9196.

CONTENIDO RELACIONADO

-

Síntesis y polimerización del PET: métodos y factores

Explore los diferentes métodos y factores en la producción de PET, desde la síntesis del monómero hasta la policondensación en estado sólido.

-

Válvulas de no retorno en moldeo por inyección

Explore la importancia de las válvulas de no retorno en el moldeo por inyección, sus distintas versiones y los retos que presentan en la industria.

-

Tornillos guía en moldes de inyección: funciones y aplicaciones

Descubra las funciones clave de los tornillos guía en moldes de inyección, su impacto en el proceso y cómo elegir el tornillo adecuado para su proyecto.

.jpg;width=70;height=70;mode=crop)