Claves para la extrusión de compuestos de fibra de vidrio

Un análisis detallado de las técnicas y consideraciones para una extrusión eficiente de polímeros con fibra de vidrio.

En la actualidad, la mayor parte de la preparación de compuestos de fibra de vidrio corta en polímeros se realiza en extrusoras de doble tornillo corrotantes. Pero muchos todavía preparan estos compuestos de fibra de vidrio con un solo tornillo. Infortunadamente, este proceso se considera casi un “arte”.

Rotura de fibras en extrusoras de tornillo

Para evitar romper las fibras hay numerosas restricciones en el diseño del tornillo y las condiciones de funcionamiento. La maximización de la longitud de la fibra tiene un efecto significativo en las propiedades físicas finales del polímero compuesto, por lo que el valor del producto final está determinado, en gran medida, por la cantidad de rotura de la fibra.

En el caso de un solo tornillo, la mezcla de polímero/fibra en la garganta de alimentación de la extrusora debe controlarse de cerca. El viejo dicho afirma: “Cuanto mejor sea la mezcla de entrada, mejor será la mezcla de salida”. Aunque hay mezcla localizada en los tornillos simples, hay poca redistribución axial, por lo que, si la mezcla que entra no es uniforme, saldrá de la misma manera.

La distribución uniforme de las fibras del polímero en pellet o en escamas, como la rotura de haces de fibras, es importante para que no se formen pronto los aglomerados de fibras y luego no se puedan romper.

Aunque el tornillo no tiene que dejar de alimentarse, por lo general es mejor minimizar el llenado de la tolva y la garganta para que la presión de la columna no separe la mezcla debido al flujo aleatorio de partículas sólidas. Probablemente, el área más crítica para la rotura de la fibra se presenta antes de que se haya formado cualquier fusión significativa para fluidificar la masa y dar a las fibras algún grado de movimiento.

Tasas de cizalladura extremas en polímeros

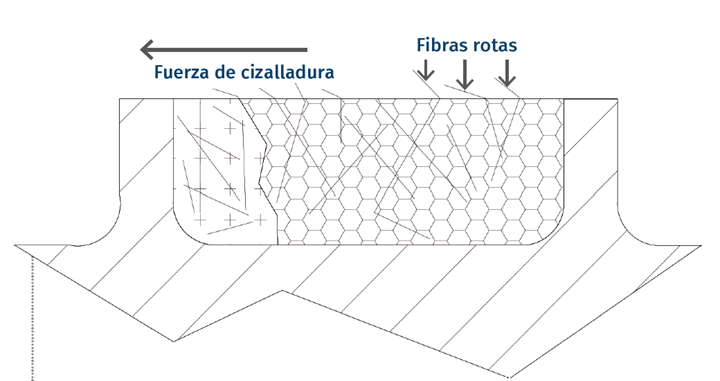

Alguna rotura de fibra es inevitable; cuando el polímero relleno de fibra pasa sobre los filetes del tornillo, se somete a tasas de cizalladura extremas; las fibras se romperán a menos que estén alineadas con la cizalladura (Fig. 1).

La mayoría de las roturas de fibras que se pueden prevenir ocurren cuando las fibras se ven obligadas a hacer curvas exigentes o a mantener altas fuerzas de cizalladura mientras están encerradas en una matriz sólida polímero/fibra. En los tornillos gemelos corrotantes las fibras se introducen típicamente en una localización intermedia aguas abajo, donde el polímero se funde por completo y evita este problema.

FIG 1. Cuando el polímero con relleno de fibra pasa sobre los filetes del tornillo experimenta tasas de cizalladura extremas, y a menos que estén alineadas con la cizalladura, las fibras se romperán.

Diseño de un solo tornillo para compuestos de fibra

Con el fin de reducir la rotura de la fibra, el diseño de un solo tornillo debe tener una sección de compresión más gradual para minimizar el taponamiento de los canales del tornillo con sólidos. Además, la relación de compresión de la alimentación a la dosificación debe mantenerse en el lado bajo para cualquier polímero específico con el fin de evitar dicho taponamiento.

Las secciones de alimentación suelen ser varios filetes más largas para desarrollar algo de fusión antes de que comience la compresión. Las temperaturas más altas del cilindro en las zonas traseras también pueden ayudar a iniciar la fusión lo más rápido posible.

La velocidad del tornillo también es un factor importante con cualquier diseño de tornillo en particular. La velocidad del tornillo multiplica las fuerzas de cizalladura en las fibras, de modo que la salida puede tener que reducirse sustancialmente para minimizar las fuerzas aplicadas a las fibras.

La presión del cabezal debe mantenerse lo más baja posible; es probable que se necesite rediseñar el cabezal de la boquilla, ya que el aumento de la presión causa reflujo en el tornillo y somete así las fibras a un cizallamiento redundante. Se puede utilizar una mayor L/D como una ventaja o una desventaja.

Una mayor L/D ayudará a obtener una fusión completa sin mezcladores de alto cizallamiento o filetes de barrera, pero también somete el polímero a una cizalladura más repetitiva.

Para aquellos que procesan diariamente compuestos rellenos de fibra de vidrio u otras fibras, la determinación de la mejor L/D puede ser crítica. La selección de la L/D ideal se puede hacer al detener el tornillo, empujarlo hacia fuera ya con relleno, y medir la longitud del vidrio en varios L/D después de quemar el polímero.

Los polímeros cristalinos requieren aún más cuidado para evitar la rotura de la fibra que los polímeros amorfos, ya que solo se ablandan al alcanzar su punto de fusión. Esto hace que el taponamiento en el canal sea más difícil de eliminar. Eso debe considerarse junto con la tasa de compresión y la longitud de alimentación. Los diseños de tornillos que hacen bien el procesamiento de polímeros amorfos con fibra de vidrio, a menudo son ineficaces con polímeros cristalinos.

Mezcladores de alto cizallamiento en extrusión

Los mezcladores también requieren una consideración especial. Se pueden usar mezcladores de alto cizallamiento, como el diseño tradicional de Maddock, pero deben colocarse bien bajo del tornillo donde hay una expectativa de fusión completa o casi completa, lo que reduce su propósito básico de fusión.

Incluso entonces, se requiere una mayor holgura sobre el filete de barrera para reducir el cambio de dirección de las fibras a medida que pasan sobre el filete de barrera en movimiento en relación con el cilindro.

En general, el tornillo debe diseñarse de modo que no se requieran mezcladores de alto cizallamiento para completar la fusión, lo que puede significar un sacrificio en la velocidad de salida.

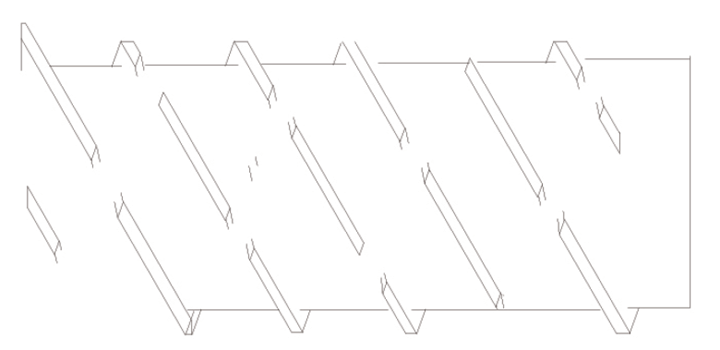

La mejor elección entre los tipos de mezcladores es el que divide la fusión, minimiza la rotura de la fibra y ofrece una mejor humectación de las fibras. Estos mezcladores a veces se conocen como mezcladores Saxton, y constan de múltiples filetes de corte interrumpido (Fig. 2). Este diseño elimina gran parte de las altas fuerzas de compresión presentes en los mezcladores de cizalladura.

FIG 2. Los mezcladores Saxton tienen múltiples filetes de corte interrumpido que dividen el fundido para minimizar la rotura de la fibra y mejorar su humectación.

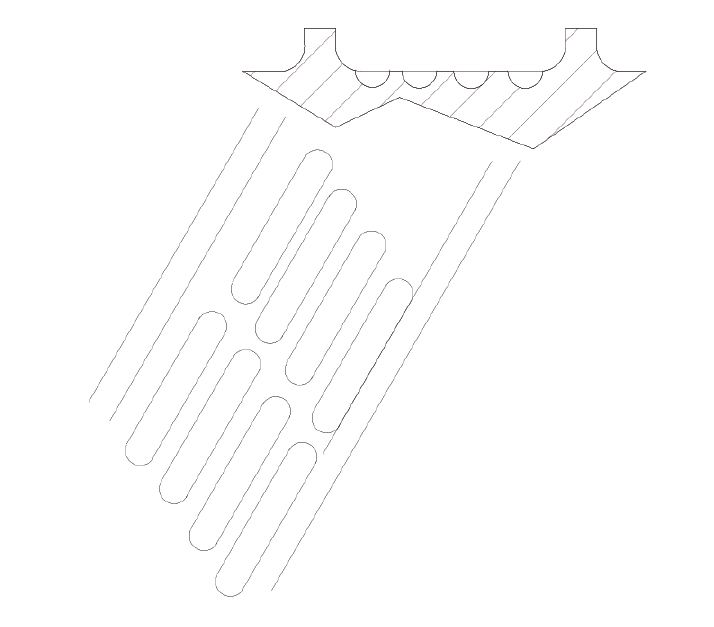

Un tipo de mezclador con el que he tenido éxito para la mezcla de bajo cizallamiento y una buena humectación de fibras es el diseño simple de raíz acanalada (Fig. 3).

FIG 3. Un diseño simple de mezclador de raíz ranurada ofrece una mezcla de bajo cizallamiento y una buena humectación de fibras. Se puede diseñar para proporcionar cualquier grado de cizallamiento y mezcla, con el propósito de evitar así las reorientaciones que pueden romper las fibras.

Se puede diseñar para proporcionar cualquier grado de cizallamiento y mezcla, con el propósito de evitar así reorientaciones que pueden romper las fibras. Además, diseños como este aplican múltiples fuerzas transversales de baja cizalladura que ayudan a desagregar fibras, así como a reducir la formación de aglomerados.

Independientemente del diseño de un solo tornillo, siempre hay alguna reducción en la longitud de la fibra durante la transición de sólido a fusión en el tornillo. Sin embargo, poniendo atención en el diseño y en las condiciones de funcionamiento, se pueden obtener mejoras adecuadas en la propiedad física del producto.

Acerca del autor

Jim Frankland

Jim Frankland es un ingeniero mecánico que ha estado involucrado en todo tipo de procesos de extrusión durante más de 40 años. Ahora es presidente de Frankland Plastics Consulting, LLC. Contacto: jim.frankland@comcast.net o (724) 651-9196.

CONTENIDO RELACIONADO

-

¿Cuánto cuesta realmente imprimir en 3D?

Conozca cuáles son los principales factores que determinan el precio de una pieza fabricada mediante impresión 3D, así como los costos de operar equipos industriales de manufactura aditiva. Una guía simple, para comprender más sobre el funcionamiento económico de esta tecnología.

-

Síntesis y polimerización del PET: métodos y factores

Explore los diferentes métodos y factores en la producción de PET, desde la síntesis del monómero hasta la policondensación en estado sólido.

-

¿Por qué pierden gas las bebidas envasadas en PET?: soluciones

Descubra las causas de la pérdida de gas en bebidas carbonatadas envasadas en PET y cómo la cristalinidad y orientación influyen en la permeabilidad.

.jpg;width=70;height=70;mode=crop)