Extrusión: la importancia de la viscosidad en la fusión

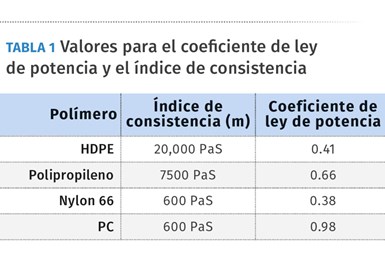

Los cálculos necesarios para determinar la temperatura de fusión en cada polímero son complicados. Podría ser útil conocer el coeficiente de ley de potencia y el índice de consistencia del polímero que se procesa.

En una columna anterior expliqué cómo se produce la fusión en un tornillo de extrusión (o inyección). Se produce mediante el cizallamiento o el estiramiento del polímero con la rotación del tornillo en relación con el cilindro. La resistencia a girar el tornillo es la forma como se introduce la energía de accionamiento para fundir el polímero.

La resistencia a la rotación del tornillo o a la potencia de accionamiento es proporcional a la viscosidad del polímero en contacto con el cilindro. Si precalienta el cilindro antes de arrancar, se recubrirá inicialmente con masa fundida cuando comience la rotación del tornillo.

Contenido destacado

La viscosidad del polímero en contacto con el cilindro en un lugar determinado a través del cual gira el tornillo cambia continuamente a lo largo del tornillo. La viscosidad depende de la velocidad de cizallamiento y la temperatura del polímero.

La velocidad de cizallamiento se define como:

γ = πDN/h, donde

π = Pi,

D = diam. (pulg.),

N = velocidad del tornillo (rev/seg),

h = profundidad del canal (pulg.)

El efecto de la velocidad de cizallamiento en la viscosidad del polímero para cualquier polímero en particular se define por el coeficiente de ley de potencia (n). El efecto de la temperatura sobre la viscosidad se define por el índice de consistencia (m). La potencia del cizallamiento del polímero se denomina “disipación viscosa” (em).

Así es como la mayor parte de la energía del tornillo giratorio cambia la temperatura del polímero. Una vez que se inicia la rotación del tornillo, normalmente entra muy poca energía en la extrusora desde los calentadores de cilindro. De hecho, muchas extrusoras funcionan con todas las zonas de calor/frío en modo de enfriamiento.

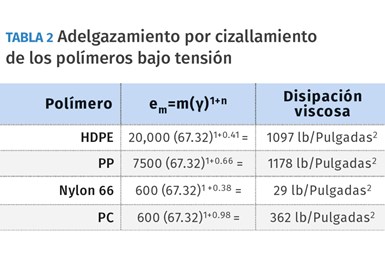

El cálculo em = m (γ) 1 + n describe la disipación viscosa en cualquier punto; sin embargo, es cierto solo en ese punto y no considera la acumulación de energía y el aumento correspondiente de la temperatura del polímero a lo largo de toda la longitud del tornillo. Hacerlo sobre la longitud del tornillo es un cálculo complejo y lento.

Si ingresa datos reales en la fórmula de disipación viscosa para cuatro polímeros (tabla 1), puede ver el efecto sustancial que tiene la viscosidad en la fusión. Usando el mismo diseño de tornillo de 4.5 pulgadas para cada polímero y mirando la velocidad de cizallamiento en solo la sección de medición que tiene una profundidad de 0.350 pulgadas a 100 rpm, se obtiene:

γ = π(4.5)(100÷60)÷0.350 = 67.32 seg-1

Si se ponen estos valores en el cálculo de disipación viscosa [em=m(γ)1+n], el resultado es el adelgazamiento por cizallamiento de los polímeros bajo tensión (rotación del tornillo) y el aumento de la temperatura. Cuanto mayor sea la disipación viscosa, mayor será la potencia que entra en el polímero debido al cizallamiento.

Como se puede ver en la tabla 2, los polímeros varían considerablemente en índice de consistencia y coeficiente de ley de potencia, pero la combinación de estos es necesaria para determinar la conversión de potencia. El HDPE tiene un alto índice de consistencia, por lo que mantiene su viscosidad con el aumento de las velocidades de cizallamiento.

El polipropileno, por otro lado, tiene un índice de consistencia más bajo, pero un coeficiente de ley de potencia más alto, y termina con una disipación más viscosa que el HDPE y, en consecuencia, produciría una temperatura de fusión similar en el mismo tornillo debido a las diferentes densidades de fusión. En gran medida, la disipación viscosa del PP es similar a la del HDPE.

El nailon 66 es totalmente diferente y necesitaría una velocidad de cizallamiento mucho mayor para que coincida con la disipación viscosa del HDPE. El PC está en un rango diferente al nailon 66 debido a su muy alto coeficiente de ley de potencia.

El nailon 66 y el PC se procesan típicamente después del secado, con el consiguiente calentamiento, lo que reduce la energía requerida y la disipación viscosa. El HDPE y el PP normalmente no se procesan en estado seco. Por ello, el simple chequeo de algunas curvas de velocidad de cizallamiento/viscosidad no proporciona información suficiente para diseñar un tornillo.

Los cálculos para alcanzar la temperatura de fusión adecuada para cada polímero son relativamente complicados y requieren una temperatura de fusión deseada como objetivo, que puede variar con cada proceso de extrusión. Además, todos los polímeros varían considerablemente en calor específico, densidad, cristalinidad y conductividad térmica.

Cuando se tienen en cuenta las variaciones en la cantidad de masa fundida en cualquier punto, y la ganancia o pérdida del calentamiento/enfriamiento del cilindro, se realiza un análisis complicado, incluso con una simulación por computadora muy sofisticada.

En el mundo real, la mayoría de los tornillos de extrusión no están diseñados con cálculos tan rigurosos, sino como ampliaciones/reducciones de diseños anteriores, donde la potencia para la disipación viscosa y la temperatura de fusión resultante se determinaron previamente.

En cualquier caso, podría ser útil tener algún conocimiento de los coeficientes de la ley de potencia y los índices de consistencia para ayudar a explicar las diferencias en la generación de energía de tornillo, particularmente cuando se prueba un nuevo polímero o grado de polímero.

Acerca del autor

Jim Frankland

Jim Frankland es un ingeniero mecánico que ha estado involucrado en todo tipo de procesos de extrusión durante más de 40 años. Ahora es presidente de Frankland Plastics Consulting, LLC. Contacto: jim.frankland@comcast.net o (724) 651-9196.

CONTENIDO RELACIONADO

-

El reciclaje de PET en México es caso de éxito

México tiene el acopio de PET más alto de Latinoamérica y es líder mundial en reciclado botella a botella grado alimenticio. Conozca algunos de los elementos que lo han hecho posible.

-

Síntesis y polimerización del PET: métodos y factores

Explore los diferentes métodos y factores en la producción de PET, desde la síntesis del monómero hasta la policondensación en estado sólido.

-

Válvulas de no retorno en moldeo por inyección

Explore la importancia de las válvulas de no retorno en el moldeo por inyección, sus distintas versiones y los retos que presentan en la industria.

.jpg;width=70;height=70;mode=crop)