¿Por qué cambiarse a una máquina de inyección sin columnas?

Una de las primeras empresas que adoptó las máquinas de inyección sin columnas hace ya un cuarto de siglo, hoy utiliza exclusivamente este tipo de máquinas, tanto en sus plantas de Estados Unidos como de Europa. Una razón es su capacidad para manejar moldes de gran tamaño con proyecciones difíciles en prensas pequeñas.

La planta de Lowesville, de Blum, cuenta con 20 máquinas sin columnas para moldeo de accesorios de muebles como estas juntas para sistemas de apertura de cajones.

Engel Austria GmbH tiene más de un cuarto de siglo de éxito con prensas de inyección sin columnas. La compañía fue pionera en la comercialización de este tipo de máquina hace 26 años y ha vendido más de 60.000 de estas unidades a 10.000 clientes en todo el mundo.

Uno de sus primeros clientes de máquinas sin columnas fue Blum, un moldeador de herrajes y accesorios para armarios y cajones, de Vorarlberg, Austria. Blum ha estandarizado el uso de prensas sin columnas para todos sus procesos internos de moldeado en Austria y en sus instalaciones de Blum, Inc., en Lowesville, Carolina del Norte.

Contenido destacado

Desde el año 2000, esta planta ha instalado 20 máquinas hidráulicas Engel Victory sin columnas y Engel e-victory híbridas de 90 a 200 toneladas. "Estamos convencidos de que podemos afrontar nuestros desafíos especialmente de forma económica con este diseño de máquina," dice Christian Platzl, gerente de ingeniería de fabricación en Blum, Inc.

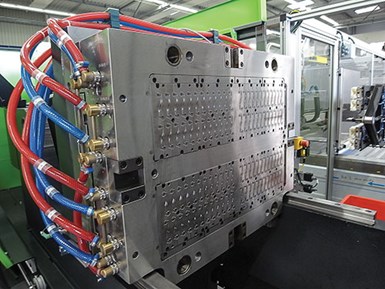

Platzl considera que la mayor ventaja de la tecnología sin columnas está en la configuración rápida del molde. La planta de Estados Unidos realiza por lo menos seis cambios de molde en una semana. La zona fácilmente accesible del molde ahorra mucho tiempo. Ya que no hay columnas en medio, los moldes pueden montarse directamente por un lado sin tener que quitar los tiranoyos (core-pulls), y las líneas de la refrigeración pueden incluso conectarse con antelación.

Los moldes que sobresalen muestran cómo la falta de columnas permite que los servo motores que desenroscan las piezas se proyecten más allá de los lados derecho e izquierdo de la placa.

Chris McCandless, técnico de mantenimiento, señala que otra de las ventajas es la ergonomía: “las garras del cierre son fácilmente accesibles. No hay necesidad de encorvarse para llegar a las columnas y montar el molde”.

Moldes de gran tamaño en máquinas pequeñas

Blum diseña y construye cerca de la mitad de sus moldes en su sede de Austria. Muy pronto, la firma comenzó a optimizar sus moldes específicamente para su uso en las prensas sin columnas.

De este modo, deja que los moldes más altos verticalmente sobresalgan hacia abajo en el conducto de eyección, mientras que las funciones mecánicas, como la de los servomotores que desenroscan las piezas dentadas se montan muchas veces dejando que sobresalgan por los bordes izquierdo y derecho de las placas.

“Solo las cavidades deben estar ubicadas dentro de la cara de la placa”, explica Bill Pollard, ABC Lemke Plastics Machinery, un distribuidor de Engel, con sede en Charlottesville, Virginia. Las fotos ilustran ejemplos de cómo los moldes que sobresalen pueden ser manejados fácilmente por las máquinas de moldeo por inyección sin columnas.

Blum tiene moldes en forma de “T” que salen por debajo de la placa, lo que no es un problema para las máquinas sin columnas. Este ejemplo, que no es en la planta de Blum) funciona en una prensa de 180 toneladas. Una máquina convencional con columnas requeriría 400 toneladas para manejar este molde.

Gracias al área de molde sin barreras, los moldes muy grandes se pueden montar en prensas relativamente pequeñas. Esto beneficia al moldeador porque los costos unitarios se reducen cuando el tamaño de la máquina puede ser seleccionado más por los requisitos de la fuerza de cierre real que por el tamaño del molde. Blum se ha dado cuenta de esta ventaja a medida que ha ido cambiando hacia moldes de más cavidades — cuenta actualmente con moldes de hasta 128 cavidades.

Paralelismo de placas para piezas de precisión

Blum moldea sobre todo piezas pequeñas que se ensamblan en diversos sistemas. Para que los cajones, por ejemplo, se deslicen al abrirse y se cierren suavemente, los componentes deben encajar perfectamente. Incluso las imperfecciones microscópicas superficiales o las más mínimas desviaciones en las dimensiones podrían impedir la funcionalidad o hacer que la pieza falle.

Por lo tanto Blum exige un perfecto paralelismo de las placas portamoldes, que verifica mediante controles anuales. Según Pollard, gracias al diseño de Engel, la placa móvil sigue el molde de manera exacta mientras que se está aplicando la fuerza de cierre. Afirma que la fuerza transferida está distribuida muy uniformemente a través de toda la placa del molde, lo que produce espesores de pared muy consistentes

Blum valora las máquinas sin columnas especialmente por su acceso cómodo y sin obstáculos al área de cierre para realizar los cambios de molde.

Las más recientes adiciones a la planta de Carolina del Norte fueron dos máquinas Engel victory hidráulicas y dos máquinas Engel Victory híbridas. Las cuatro tienen el sistema servo hidráulico "ecodrive" que, según la compañía, reduce el consumo de energía de los accionamientos hidráulicos hasta un 70%.

Por ejemplo, si no hay movimientos de la máquina durante la fase de enfriamiento, los motores se detienen y no consumen energía. Hay un menor calentamiento del aceite hidráulico, por lo que se necesita menos enfriamiento del aceite.

Es una característica que viene bien en época de verano en la planta de Lowesville. "Enfriar la planta de producción en verano muchas veces es todo un desafío," dice Bill Gayer, especialista en la cadena de suministro de Blum. "Un equipo de producción que genere menos calor es más que bienvenido".

CONTENIDO RELACIONADO

-

Moldeo por inyección: cómo librarse de las burbujas

Siga esta guía para diagnosticar y resolver problemas de burbujas en su proceso de moldeo por inyección. Mejore la apariencia y propiedades físicas de sus productos.

-

Moldeo por inyección: cómo evitar defectos en sus piezas

Profundice en el fenómeno del jaspeado en el moldeo por inyección y descubra cómo abordar y solucionar este desafío para obtener piezas de calidad superior.

-

Tiempo de residencia en inyección de plástico: cálculo y factores clave

Aprenda sobre el tiempo de residencia en inyección de plástico, cómo calcularlo y los factores clave que afectan la cantidad de plástico fundido en el husillo.