Seis métricas clave para un moldeo por inyección estable

Descubra cómo gestionar las variables en el moldeo por inyección para garantizar un proceso estable y producir piezas de alta calidad.

¿Cuándo sabe que su inyectora, proceso y molde están en una condición estable y producen piezas aceptables? Esta es una pregunta sencilla sin una respuesta sencilla. Considere, como hago a menudo, los cientos de variables involucradas en el moldeo por inyección. Piense en las variables del proceso, como la temperatura de fusión, el diseño del husillo, el diseño de la válvula check y la repetibilidad, la velocidad de inyección, la repetibilidad del cojín, etc.

Luego considere los problemas de la máquina, como calibraciones para presiones, velocidades, consistencia, desgaste, etc. Ahora agregue las variables del molde, como desgaste, conexión de la línea de agua, consistencia del flujo y variaciones de temperatura. Dado todo esto, es difícil saber cuándo ha llegado al punto de sentirse cómodo y comenzar a reunir piezas para la orden de producción.

Quizás las máquinas más nuevas, manejadas por computadora, facilitan que un procesador o técnico de control de calidad observe muchas de estas variables. Pero ¿cuántos elige, cuáles son pertinentes para esta pieza y cuáles son las tolerancias? Algunas plantas intentan hacer esto, pero rápidamente descubren que una de esas variables pronto se sale de control. Dependiendo de cómo se configuró esta variable, puede rechazar la pieza o apagar el proceso.

De cualquier manera, el procesador tiene que lidiar con otro problema. La máquina o el control pueden requerir un ajuste, pero ¿qué variable necesita ajustarse? Tan pronto como el procesador piensa que el problema se ha resuelto, otra tolerancia queda fuera de rango, lo que provoca otro contratiempo.

Desafíos en el control y ajuste de las máquinas de moldeo por inyección

Tenga en cuenta que algunos trabajos son difíciles de reiniciar, además de la probabilidad de que haya nuevos trabajos para arrancar, o incluso una parte atascada que necesita extraer. Eso podría hacer que el viejo gruñón, el procesador canoso, se agote un poco y él o ella accidentalmente raye el molde mientras extrae la pieza.

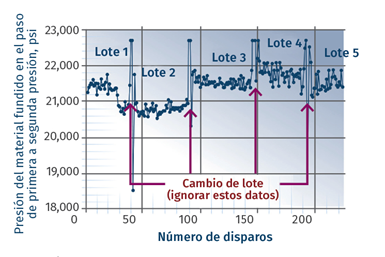

Esto muestra un ajuste desafiado durante el desarrollo del proceso con cinco lotes diferentes. Cada lote es ligeramente distinto, pero la máquina lo compensa de manera automática y ajusta la presión de inyección para mantener el mismo tiempo de llenado. La pregunta es: ¿están las piezas dentro de las especificaciones?

Puede pensar que exagero, pero tómese el tiempo para seguir a un ajustador durante unas horas y observe cuántas máquinas tiene que mantener en funcionamiento. En pocas palabras: se desperdicia tiempo y resina, se rechazan las piezas, la producción sufre y el gruñón tira la toalla. ¿Cómo pueden el control de calidad y el ajustador solucionar los problemas de producción? Hay una gran cantidad de variables.

Presiones y desafíos del control de calidad y ajustadores en la producción

Sin duda, este es un tema complejo y existe presión sobre control de calidad y los ajustadores para que la producción se lleve a cabo. En realidad, esta es una de las razones por las que muchas plantas no pueden encontrar suficientes ajustadores. Existe una presión significativa para fabricar piezas, pero no hay un camino claro sobre lo que se debe hacer. Esto es evidente por la cantidad de correos electrónicos y llamadas telefónicas que recibo de los moldeadores que me preguntan si conozco algún buen ajustador disponible.

¿Cómo manejaría todo esto? Mi enfoque para determinar si un proceso está definido y es lo suficientemente estable como para iniciar la producción se centra en seis métricas clave. A lo largo de los años, esta estrategia ha funcionado el 95 % del tiempo.

1. Tiempo de llenado. Debe ser constante y no variar más de ± 0.04 segundos para la mayoría de los trabajos. Debe ser el mismo de un lote a otro, de una máquina a otra, en invierno o en verano. No se permite variar. Para que el tiempo de llenado sea constante, configure la máquina con un Delta P (presión disponible más alta que la que necesita el proceso) y la máquina debe tener dosificación compensada.

Si no tiene un tiempo de llenado constante, repare la máquina. Si este molde pasa a otra inyectora, no se preocupe por las velocidades en la hoja de ajustes; use cualquier velocidad que proporcione el tiempo de llenado objetivo para el disparo de la primera etapa. El tiempo de llenado debe ser estable dentro de tres y cinco disparos; si no, algo anda mal. Averigüe qué. No haga un perfil de inyección a menos que sea absolutamente necesario, y no es necesario la mayor parte del tiempo.

El tiempo de llenado debe ser estable dentro de tres y cinco disparos; si no, algo anda mal.

2. Presión en la transferencia. Esta es la presión en el cambio de la primera a la segunda etapa de inyección (llenado a empaque y sostenimiento). Al inicio, este número tendrá una tendencia hacia arriba o hacia abajo durante un periodo. Cuánto tiempo, no puedo decirle. Depende de la pieza, la resina y el molde. Después de un tiempo, este número debería variar dentro de un rango, no debería tener una tendencia. No debería ser el mismo número siempre.

¿Cuál es el rango permitido? Es diferente para cada parte. Con el fin de encontrar el rango, tome datos a lo largo del tiempo durante el desarrollo del proceso y todas las corridas posteriores. Si la presión sigue en tendencia después de 20 a 40 disparos, averigüe por qué. No entre en producción ni continúe con su DOE (diseño de experimentos). Si bien esta presión puede cambiar con diferentes lotes y colores, el rango no debería. Si trabaja con la presión del plástico, no con presión hidráulica, debe ser la misma entre una máquina y otra (utilizando boquillas idénticas).

3. Cojín. Específicamente, se refiere al cojín al final del sostenimiento, no al cojín mínimo. Esto debería ser estable. Mi regla es ± 1-1,5 mm. Si no es así, obtenga una nueva válvula check. Sugiero una válvula redondeada sobre el estilo de anillo con secciones cuadradas en el extremo.

4. Tiempo de recuperación del tornillo. No debería variar más del ± 2 % disparo a disparo. Si varía, verifique el husillo, asegúrese de que la garganta de alimentación esté controlada por temperatura PID y a una temperatura adecuada para esa resina.

5. Duración del ciclo. ¡Debe ser constante! Si el tiempo del ciclo depende del operador, coloque un temporizador de ciclo general en la máquina. Este dispositivo funciona estableciendo un tiempo de ciclo en él que le permite al operador hacer lo que sea necesario, y cuando cierran la puerta no pasa nada hasta que el temporizador de ciclo se agota, entonces el molde se cierra. Si ejecuta un trabajo con el punto de inyección sellado, permita una variación de ciclo de ± 1-1.5 %.

Si está ejecutando un proceso en el que el punto de inyección no está sellado al final de la segunda etapa o de empaque y sostenimiento, se permite una variación cero en el tiempo del ciclo. Si cambia el tiempo de ciclo cambiará la pieza.

6. Temperatura de la pieza. Se mide con una pistola de infrarrojos (elija un punto en la pieza) o una cámara de infrarrojos para toda la pieza. A medida que comienza el proceso, la temperatura de la pieza tendrá una tendencia. Una vez que la temperatura de la pieza deja de presentar una tendencia, usted sabe que el proceso es estable.

Debería estabilizarse aproximadamente al mismo tiempo que la presión de transferencia. Esto proporciona información sobre la consistencia de la temperatura del molde y la temperatura de fusión. La variación permitida es ± ~ 10 ºF (5 ºC)

Esto muestra un proceso probado con cinco lotes diferentes. Cada lote es un poco diferente, pero la máquina compensa automáticamente ajustando la presión de inyección para mantener el mismo tiempo de llenado. La pregunta es: ¿Están las piezas dentro de las especificaciones?

El gráfico adjunto muestra un ajuste desafiado durante el desarrollo del proceso con cinco lotes de resina diferentes. Tenga en cuenta que cada lote es ligeramente distinto, pero la máquina lo compensa automáticamente, ajusta la presión de inyección y mantiene el mismo tiempo de llenado.

La pregunta es: ¿están las piezas dentro de las especificaciones? En este caso, todos los lotes produjeron piezas según las especificaciones de una pieza médica crítica. Aprendimos un rango inicial de presiones que proporcionarían piezas conforme a la especificación. El rango puede cambiar a medida que se obtienen datos de producción adicionales.

En resumen: hay una buena cantidad de trabajo para alinear estas seis métricas durante el desarrollo inicial del proceso, pero vale la pena para un proceso de producción estable. Hará que el inicio sea más fácil y robusto, y proporcionará pistas sobre lo que está mal si el proceso es inestable.

Acerca del autor

John Bozzelli

Es el fundador de Injection Molding Solutions (Moldeo Científico) en Midland, Michigan., un proveedor de servicios de capacitación y consultoría para moldeadores por inyección, incluyendo LIMS, y otras especialidades. Póngase en contacto con john@scientificmolding.com; scientificmolding.com

CONTENIDO RELACIONADO

-

Cálculo preciso del volumen en máquinas de moldeo por inyección

Descubra la importancia de calcular el volumen de inyección y cómo garantizar que su cilindro tenga la capacidad adecuada. Evite errores comunes en el moldeo por inyección.

-

Cristalinidad en polímeros: aplicaciones en el procesamiento de PET

Aprenda sobre los factores y procesos que afectan la cristalinidad en polímeros y cómo optimizar la producción y calidad de productos a base de PET.

-

Tiempo de residencia en inyección de plástico: cálculo y factores clave

Aprenda sobre el tiempo de residencia en inyección de plástico, cómo calcularlo y los factores clave que afectan la cantidad de plástico fundido en el husillo.

.jpg;width=70;height=70;mode=crop)