Beneficios y limitaciones de la relación longitud/diámetro en extrusoras

Descubra cómo la relación L/D en extrusoras impacta en la producción y homogeneización. Consejos sobre cómo optimizar el rendimiento.

A principios de la década de 1960, las extrusoras generalmente tenían una relación longitud / diámetro de 20: 1, y una máquina con un L / D de 24: 1 se consideraba larga.

Desde entonces, las extrusoras se han hecho más largas, y la L/D de 30: 1 a 36: 1 se ha convertido en el “estándar” de la industria. Algunas extrusoras incluso superan los 40:1 L/D para fines especiales como doble ventilación, preparación de materiales compuestos o procesamiento de alta velocidad.

Beneficios de extrusoras más largas en producción y homogeneización

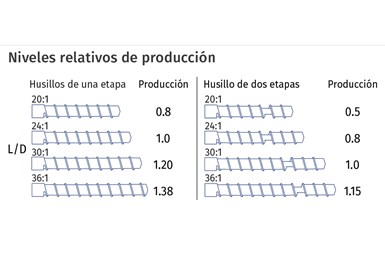

Para la mayoría de las aplicaciones, necesitará un tornillo de dos etapas más largo para que coincida con la salida de un tornillo de una sola etapa.

¿Qué beneficios proporciona la longitud adicional? Principalmente el aumento de la producción y mejora de la homogeneización.

Dado que la sección de alimentación se mantiene aproximadamente en la misma longitud, independientemente del L/D, el resto del tornillo se dedica a la fusión y el bombeo.

Cuanto más profundos sean los canales de tornillo, o cuanto mayor sea la salida específica (lb/rpm), más longitud necesitará para completar la fusión y desarrollar la presión necesaria para empujar el polímero fuera de la matriz.

A medida que los diseñadores alcanzaron estos límites, las extrusoras se construyeron durante más tiempo para manejar los requisitos económicos de bombear más y mejor producto.

Sin embargo, existen límites reales para aumentar la producción a medida que se aumenta la relación L/D. Por lo general, estos límites se deben a la incapacidad de la sección de alimentación para entregar más polímero. En tornillos de diámetro más pequeño, ese límite a menudo está determinado por la resistencia del tornillo.

Limitaciones de la sección de alimentación y resistencia del tornillo en extrusoras pequeñas

En los tornillos pequeños, solo se puede profundizar hasta cierto punto en los canales del tornillo antes de que este llegue a un torque excesivo y falle. En extrusoras más grandes, la eficiencia de la alimentación disminuye a medida que los canales se profundizan hasta que no se puede aumentar la producción.

Los tornillos de dos etapas se benefician más con el aumento de la L/D, porque consumen aproximadamente 4-6 D en el área de ventilación, lo que contribuye muy poco a la fusión o presurización. Para la mayoría de las aplicaciones, necesitará un tornillo de dos etapas 30: 1 para que coincida con la salida de un tornillo de una etapa 24: 1.

Ventajas y desventajas de los tornillos de dos etapas y relación L/D

Algunos polímeros se funden mucho más fácil y más rápido que otros. Además, algunos procesos suelen tener presiones de cabezal bajas, mientras que otros tienen presiones de descarga mucho más altas.

La viscosidad inherente varía mucho entre los polímeros, y algunos se adelgazan significativamente, mientras que otros no lo hacen (es decir, son más “newtonianos”). Como resultado, el rendimiento del tornillo se optimiza en una variedad de L/D en lugar de en cualquier L/D estándar.

Un tornillo demasiado largo para la situación general de procesamiento puede limitar el rendimiento. La limitación generalmente se manifiesta como una temperatura de fusión excesivamente alta que puede causar rotura del polímero, cambio de color, pérdida de eficacia aditiva y plate out, por nombrar algunos problemas.

Para un polímero que se funde fácilmente, lo ideal es que la longitud de fusión sea más corta, ya que las transiciones excesivamente largas pueden reducir la velocidad de fusión. Lo mismo ocurre con el desarrollo de la presión, ya que las bombas de fusión ampliamente utilizadas reducen en gran medida la necesidad de largas secciones de dosificación para manejar la presión de descarga.

Como resultado, la tendencia a comprar extrusoras L/D cada vez más largas puede penalizar el rendimiento general. Es posible que las empresas extrusión a medida simplemente tengan que vivir con esta realidad porque nunca saben lo que procesarán el próximo año, y una extrusora más larga tiene más flexibilidad inherente que uno más corto. Pero si tiene un proceso específico, puede haber límites autoimpuestos con una extrusora que es demasiado larga.

Al igual que selección del tamaño de la extrusora y la combinación de accionamientos, la L/D debe evaluarse cuidadosamente. Todo el mundo quiere obtener el máximo rendimiento de su extrusora, pero si el material sale demasiado caliente o demasiado degradado, el hecho de centrarse exclusivamente en la velocidad está reduciendo la capacidad de la extrusora.

Datos como la difusividad, los coeficientes de ley de potencia, los puntos de fusión, la presión del cabezal, la viscosidad y la cristalinidad deben formar parte del proceso de evaluación.

Acerca del autor

Jim Frankland

Jim Frankland es un ingeniero mecánico que ha estado involucrado en todo tipo de procesos de extrusión durante más de 40 años. Ahora es presidente de Frankland Plastics Consulting, LLC. Contacto: jim.frankland@comcast.net o (724) 651-9196.

CONTENIDO RELACIONADO

-

Inyección: cómo ajustar las temperaturas en el cilindro

Descubra cómo elegir las temperaturas adecuadas en las zonas del cilindro para lograr piezas de calidad y una producción estable en el moldeo por inyección.

-

El reciclaje de PET en México es caso de éxito

México tiene el acopio de PET más alto de Latinoamérica y es líder mundial en reciclado botella a botella grado alimenticio. Conozca algunos de los elementos que lo han hecho posible.

-

Procesamiento de PET: inyección soplado, extrusión de película y fibra

Descubra los factores clave en el procesamiento del PET y cómo abordar los problemas típicos en la producción de envases, películas y fibras de PET.

.jpg;width=70;height=70;mode=crop)