Extrusión: los tornillos más pequeños plantean mayores retos

Los tornillos de extrusión muy pequeños funcionan casi igual que sus primos más grandes, pero algunas diferencias críticas hacen que sean más difíciles de diseñar y mecanizar.

El rápido crecimiento de la manufactura aditiva (también conocida como impresión 3D) ha llevado a una mayor demanda de algunos equipos de extrusión muy pequeños. ¿Qué tan pequeño es pequeño? Resulta más complejo diseñar y construir una extrusora de menos de 1.5 pulgadas de diámetro que una máquina más grande, lo que sorprende a algunas personas.

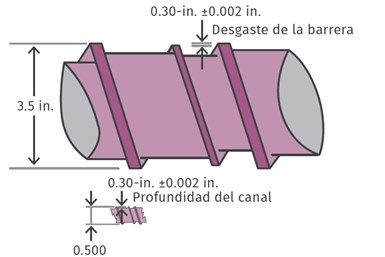

¿Cómo es esto posible? Bueno, por un lado, el espacio libre de la barrera para un tornillo típico 3.5 pulgadas es aproximadamente el mismo que la profundidad del canal en la sección de medición de una ½ pulgada. Las tolerancias de mecanizado típicas para un tornillo de 3.5 pulgadas sería ±0.005 pulgadas en la sección de medición, pero para un tornillo de ½ pulgada esa tolerancia sería de alrededor del 32 % de la profundidad del canal, lo que afectaría el rendimiento y la uniformidad del fundido.

Tolerancias estrictas y el aumento de costos

La necesidad de tolerancias más estrictas aumenta significativamente el costo de los tornillos pequeños. Además, el tiempo de mecanizado no se reduce en proporción al tamaño, ya que el tornillo debe mecanizarse con herramientas de corte mucho más pequeñas.

Dibujada a escala, esta comparación muestra lo difícil que es ver la sección en la extrusora pequeña, por no hablar de lo complejo que es mecanizarla.

Crédito: J. Frankland.

La ilustración adjunta es una porción de 3.2 pulgadas de una sección de barrera y una porción de ½ pulgada de una sección de barrera dibujada a escala. La configuración de tornillo de ½ pulgada es difícil de ver, así que imagínese lo difícil de mecanizarla.

Debido al tamaño pequeño, otra área crítica para las dimensiones es la geometría de la sección de alimentación, particularmente la profundidad del canal. Las áreas del canal son tan pequeñas que el tamaño y la forma de las partículas de polímero tienen un efecto mucho más significativo en la velocidad de alimentación.

Incluso, he visto que es necesario obtener muestras de pellets y construir canales de prueba para ver cuántos pellets caben. Un cambio relativamente mínimo en la profundidad o la inclinación puede alterar de manera significativa la cantidad de material que los filetes de alimentación pueden acomodar, lo que en última instancia se refleja en la producción. En algunos casos, se requieren tamaños especiales de pellets.

Prevenir roturas y calcular la resistencia a la torsión del tornillo

Debido al pequeño diámetro de la base en la sección de alimentación, es importante calcular la resistencia a la torsión del tornillo en la sección de alimentación frente a los requisitos de rendimiento general para minimizar la rotura del tornillo. En muchos casos se requieren aleaciones de alta resistencia para obtener suficiente resistencia en el tornillo. Un tornillo de ½ pulgada suele requerir solo alrededor de 1 CV para obtener la máxima capacidad de producción.

El tamaño pequeño excluye cualquier tipo de superficie de filete soldada resistente al desgaste, como Stellite o Colmonoy, por lo que los tornillos deben estar nitrurados o hechos de aceros para herramientas tratados térmicamente. Eso también aplica para los cilindros, que son demasiado pequeños para revestimientos fundidos resistentes a la abrasión.

Un aspecto favorable de los tornillos pequeños es que la temperatura de fusión resulta más fácil de controlar porque solo hay capas de polímero muy delgadas en los canales de tornillo. Eso hace que la transferencia de calor hacia o desde el cilindro al polímero sea mucho más eficaz.

Como consecuencia, los requisitos de potencia suelen reducirse y el enfriamiento del cilindro es más efectivo. Esto significa una ventaja de las extrusoras hechas para la manufactura aditiva porque tienen que detenerse y comenzar en cada punto de deposición, lo que convierte al cilindro en un disipador de calor estabilizador.

Acerca del autor

Jim Frankland

Jim Frankland es un ingeniero mecánico que ha estado involucrado en todo tipo de procesos de extrusión durante más de 40 años. Ahora es presidente de Frankland Plastics Consulting, LLC. Contacto: jim.frankland@comcast.net o (724) 651-9196.

CONTENIDO RELACIONADO

-

Fabricación de caretas en México: una carrera contrarreloj

Un gran despliegue de flexibilidad, adaptación al cambio y solidaridad han demostrado la industria y la academia con la puesta en marcha de diversos proyectos para fabricar caretas, un insumo que funciona como barrera mecánica para reducir el riesgo de contagio de COVID-19.

-

En extrusión, velocidad y flexibilidad serán el centro de atención en K 2016

Independientemente del tipo de proceso de extrusión, los nuevos desarrollos que serán protagonistas durante la K 2016 brindan rapidez y modularidad.

-

La manufactura aditiva busca abrirse paso en la fabricación de moldes

El sector de inyección de plásticos encuentra un aliado en la manufactura aditiva para la fabricación de moldes e insertos. Conozca algunas aplicaciones y tecnologías.

.jpg;width=70;height=70;mode=crop)