Nota del editor: Esta es la tercera parte de un especial con cuatro entregas. Puede encontrar las ligas de la serie completa a continuación:

Parte 1: materia prima.

Parte 2: desperdicio y remolido.

Parte 3: molde y máquina de moldeo.

La primera y la segunda parte de esta serie se centraron principalmente en el costo de la materia prima. Este mes hablaré del molde y de la máquina de moldeo.

Un método sencillo y comúnmente utilizado para determinar el tamaño de la máquina de moldeo que se necesita para moldear una pieza es multiplicar el área proyectada de la pieza por el número de cavidades, por alguna regla general, normalmente tres. Yo evito utilizar reglas empíricas porque suelen ser demasiado simplistas y, a menudo, inexactas.

Número de cavidades

Antes de poder determinar el tamaño necesario de la máquina, hay que conocer el número de cavidades necesarias para alcanzar o superar el volumen de ventas anual previsto. A modo de ejemplo, supongamos que ese número es dos. Ahora, la cuestión es si el precio de la pieza basado en un molde de dos cavidades se ajustará a lo que el cliente quiere o espera pagar. ¿Reducirá el costo de la pieza un molde de cuatro cavidades?

Duplicar la cavitación solo reducirá el costo de la pieza si el tamaño de la máquina de moldeo o la cantidad de mano de obra necesaria no se duplican. Es una buena idea presupuestar dos o tres escenarios diferentes de cavitación del molde y dejar que el cliente decida si quiere gastar más dinero en el molde o en las piezas. La respuesta suele basarse en el plazo de retorno de la inversión (ROI) para un molde de mayor cavitación.

Longitud y ancho del molde

El siguiente paso es realizar una estimación aproximada del tamaño del molde. Por ejemplo, supongamos que la pieza es de 2 pulgadas y que el cliente quiere o necesita cuatro cavidades para alcanzar su volumen de ventas o su precio objetivo de la pieza. Si suponemos que el espacio entre los bordes de las cavidades es de 2 pulgadas y que hay 3 pulgadas desde los bordes exteriores de las cavidades hasta los bordes exteriores del molde, el resultado es un tamaño de molde de aproximadamente 12 x 12 pulgadas. Ahora encuentre la máquina más pequeña en la que este molde quepa verticalmente entre las barras de unión (u horizontalmente si el molde se va a introducir por el lateral), pero que no se extienda más allá de los bordes exteriores de la placa.

Los moldes stack pueden requerir carreras de apertura muy grandes, lo que aumenta el tiempo del ciclo y afecta la elección de la inyectora adecuada.

Altura y carrera de apertura

Calcule la altura del molde y compárela con los valores mínimos y máximos de la altura de molde de la máquina. Un molde con una altura inferior a la altura mínima de cierre de la máquina puede corregirse fácilmente si se añaden rieles o elevadores a la parte posterior de la placa de sujeción de la placa móvil. Algunos moldeadores tienen espaciadores de placa disponibles para sus máquinas con este mismo propósito.

Por el contrario, suponga que está cotizando un vaso de una sola cavidad. El molde es relativamente pequeño, al igual que el área proyectada. Pero la altura y la carrera de apertura del molde resultan enormes.

Si la altura más la carrera de apertura del molde requerida excede el valor nominal de la distancia máxima entre placas de la máquina, o si la carrera de apertura del molde requerida excede el valor nominal de la carrera de apertura de la máquina, usted tiene un problema.

Los moldes de tres placas, de acción de leva, stack y otros tipos de moldes suelen requerir grandes carreras de apertura. Por estas razones, es posible que el molde tenga que ir a una máquina más grande.

Carrera de expulsión

Si el molde necesita 5 pulgadas de recorrido para expulsar la pieza, pero la máquina solo tiene 4 pulgadas, eso es un problema. El molde tendrá que ir a una máquina más grande con más recorrido de expulsión, o habrá que emplear algún método mecánico para expulsar las piezas.

Un molde con placa de desmoldeo, a diferencia de uno con pines de expulsión, puede resolver a menudo las limitaciones de la carrera de expulsión. A veces, la extracción robótica también puede ayudar a superar los problemas de expulsión.

Tamaño del disparo

Ahora calcule el tamaño de la inyección multiplicando el volumen de la pieza por el número de cavidades y añada el volumen del canal, todo ello en pulgadas cúbicas. Ese es el volumen total de inyección en pulgadas cúbicas de poliestireno, que es la misma unidad de medida en la que se clasifica la capacidad de inyección de una máquina de moldeo. ¿Qué porcentaje del barril utilizará este tamaño de inyección en la máquina que está considerando? Lo ideal es no utilizar menos del 25 % ni más del 65 % del cilindro, independientemente del tamaño o del tipo de máquina.

No es raro que se necesite que el molde sea un poco más estrecho para introducirlo en una máquina más pequeña con menor capacidad de disparo. Tampoco es extraño tener que presupuestar la pieza con base en el uso de una máquina más grande, estrictamente porque tiene una mayor capacidad de disparo.

Tonelaje de la máquina

Lo último que hay que tener en cuenta a la hora de elegir el tamaño correcto de la máquina, es estimar el tonelaje necesario para mantener el molde cerrado y evitar que aparezcan rebabas. Esta puede ser una tarea difícil. Un análisis del flujo del molde puede ser muy útil para tomar esta determinación.

Como he mencionado antes, multiplicar el área proyectada de la pieza por algún valor de regla general, como 3 toneladas por pulgada cuadrada, suele ser inexacto.

Hay tres variables principales que dictan el tonelaje necesario de la máquina: el espesor de pared, la longitud de flujo y el tipo de material. Si la pieza tiene una pared gruesa con una longitud de flujo corta, y el material tiene una baja viscosidad, la cantidad requerida de presión de inyección y la correspondiente cantidad de presión de cierre, van a ser mucho menores que 3 toneladas/pulgada2.

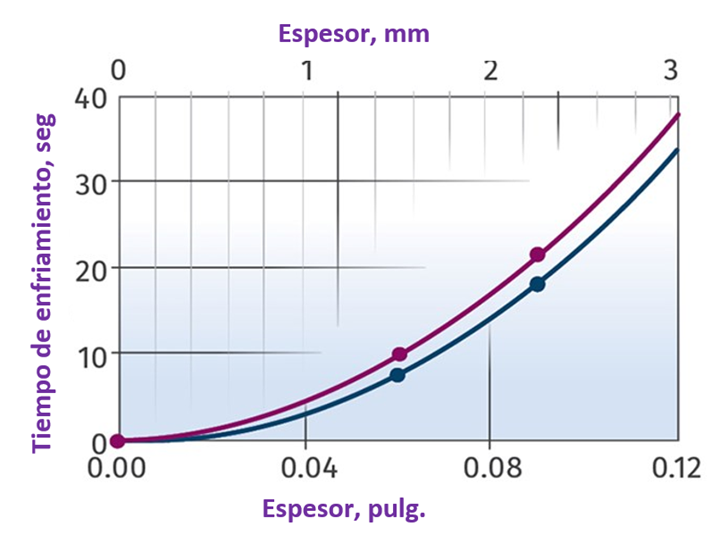

Por el contrario, si la longitud de flujo es larga, el espesor de pared estrecho y el material es viscoso, ahí realmente hay que tener cuidado. Si no tiene forma de realizar una simulación de flujo del molde, compruebe si el proveedor del material dispone de un gráfico del espesor de pared estimado, frente a la longitud de flujo. La figura 1 es un ejemplo de este tipo de gráfico, con datos para cuatro grados diferentes del material de un proveedor.

Si su valor se encuentra por debajo de la línea trazada, no debería tener ningún problema. Si su valor se encuentra por encima de la línea trazada, probablemente necesitará más presión de inyección y, por lo tanto, más tonelaje de cierre. Desgraciadamente, este tipo de gráfico solo está disponible en un número reducido de proveedores y suele ser una estimación conservadora.

FIG. 1 Espesor de pared vs. longitud de flujo para cuatro grados de PVC rígido de un proveedor.

La mayoría de los moldeadores compran máquinas de moldeo con barriles de una gran capacidad de inyección, a fin de acomodar una mayor selección de moldes existentes y futuros. Pero estos barriles más grandes tienen índices de presión de inyección más bajos, que pueden ser insuficientes para llenar y empaquetar adecuadamente una pieza.

Si tiene un molde existente para el mismo material, con el mismo espesor de pared y e igual longitud de flujo, puede utilizar la información de procesamiento establecida para estimar la presión de inyección y el tonelaje necesarios para el trabajo que está cotizando.

Nota: si tiene un problema de llenado o de rebabas al probar un nuevo molde, no se apresure a pasarlo a una máquina más grande. Realice primero un estudio de pérdida de presión para ver si la punta de la boquilla, el bebedero, el canal o las compuertas son demasiado restrictivos. Compruebe también si la línea de partición está lo suficientemente aliviada y si hay una correcta ventilación con la profundidad adecuada. Esto es especialmente importante cuando se utilizan velocidades de inyección rápidas.

El costo de la pieza debe basarse en la máquina más pequeña donde el molde pueda operar correctamente. No es culpa del cliente ni del moldeador si el tamaño ideal de la máquina no está disponible. Supongamos que su máquina de moldeo más pequeña es de 100 toneladas.

Usted está cotizando un molde de una sola cavidad, que funcionará fácilmente en una máquina de 50 toneladas. Pero no tiene una de 50 toneladas. Si cotiza la pieza utilizando la tarifa de la máquina de 100 toneladas, probablemente no conseguirá el trabajo.

Por el contrario, si utiliza la tarifa de máquina de 50 toneladas, el departamento de contabilidad dirá que no está ganando suficiente dinero porque está funcionando en una máquina de 100 toneladas. ¿Ve la paradoja?

Como he dicho antes, un moldeador no vende piezas. Vende tiempo de máquina. Si hay tiempo disponible en la máquina de 100 toneladas, haga lo necesario ―y lo justo― para conseguir el negocio. El departamento de contabilidad puede no estar de acuerdo, pero el propietario de la empresa probablemente sí.

Un punto interesante es que conocer el tamaño requerido de la máquina de moldeo puede tener un efecto directo en el diseño del molde y en el costo de este. Como se ha mencionado, a veces hacer un molde un poco más pequeño puede permitirle utilizar una máquina más pequeña, lo que supondrá un menor costo de la pieza y un menor precio de venta.

Por otro lado, si el molde tiene que entrar en una máquina más grande debido al tamaño de la inyección, el tonelaje o cualquier otra razón, el diseñador del molde sabe ahora que tiene más espacio para las cavidades, los circuitos de refrigeración y el acero de soporte, lo que puede aumentar tanto la eficiencia como la longevidad del molde.

Tiempo de ciclo

Un método simple y muy utilizado para determinar el tiempo de ciclo de un molde se basa principalmente en el tipo de material y el espesor de la pared de la pieza. Una vez más, este método es demasiado simplista y a menudo inexacto. Hay que pensar en cada fase individual del ciclo de moldeo.

De forma genérica, las fases son: el cierre del molde, el llenado, el empaquetado y sostenimiento, la recuperación del tornillo o plastificación, el enfriamiento adicional, la apertura del molde y la extracción de la pieza. También estimo los tiempos del ciclo empezando por el tipo de material y el espesor de la pared. Pero luego ajusto esa estimación teniendo en cuenta los factores que afectan a las distintas fases de moldeo, como los que se enumeran a continuación. Algunos de estos factores pueden añadir un poco de tiempo a la estimación. Otros pueden añadir mucho.

Ajuste su tiempo de ciclo estimado en función de todas las fases de moldeo.

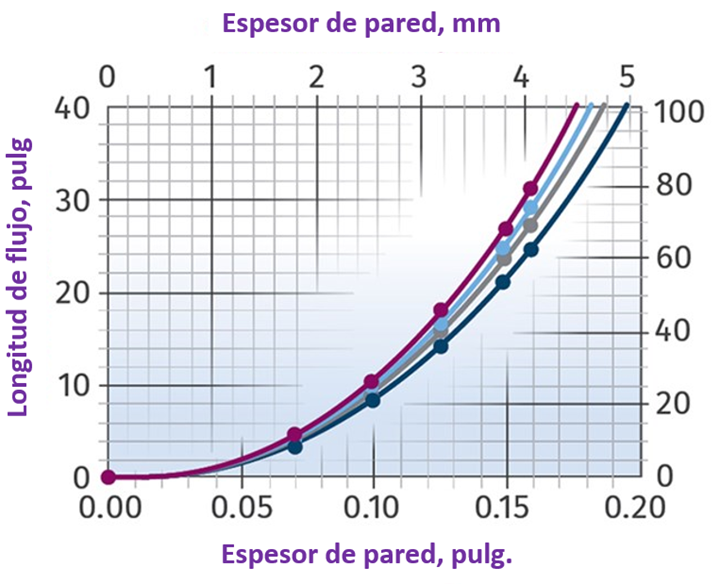

• Espesor de pared. El tiempo de enfriamiento o solidificación tiene una relación no lineal con el espesor de pared de una pieza. Por ejemplo, una pieza con un espesor de pared de 0.060 pulgadas puede tardar 10 segundos en solidificarse lo suficiente (esos 10 segundos son estrictamente el tiempo de enfriamiento. No incluye los tiempos de inyección, empaquetado, apertura, expulsión y cierre). Una pieza con un espesor de pared del doble de esa cantidad (0.120 pulgadas), podría tardar más de tres veces, o 35 segundos, en solidificarse lo suficiente.

Una simulación es muy buena para predecir el tiempo de enfriamiento necesario de una pieza. Algunos proveedores tienen, en lugar de una simulación, un gráfico que compara el espesor de pared con el tiempo de solidificación o enfriamiento, como se muestra en la figura 2, que compara dos grados del mismo material de un proveedor. Estos gráficos son muy útiles a la hora de estimar el tiempo de ciclo de una pieza.

• Tipo de material. Los materiales semicristalinos alcanzan sus temperaturas de expulsión más rápido que los materiales amorfos. Además, la mayoría de los materiales rellenos tienen temperaturas de expulsión más altas y son más rígidos, lo que les permite ser expulsados más rápido que los materiales sin rellenos.

• Tiempo de llenado. Puede llevar más tiempo llenar un molde si se utiliza un gran porcentaje del barril frente a un porcentaje pequeño. Intentar superar un tiempo de inyección largo debido a un tamaño de disparo grande, inyectando y recuperando muy rápidamente, puede causar todo tipo de problemas de flujo de material, degradación y estética.

• Tiempo de recuperación o plastificación. Aquí muchos se ven perjudicados en su estimación del tiempo de ciclo. El tiempo de plastificación o recuperación del tornillo puede ser más largo que el tiempo de enfriamiento de la pieza, especialmente cuando se utiliza un porcentaje mayor del barril. No se puede abrir el molde hasta que el tornillo haya retrocedido del todo.

La mayoría de las especificaciones de las máquinas de moldeo indican la capacidad de plastificación para un tamaño de tornillo determinado, normalmente en libras/hora. Estimar el número de libras/hora que el molde utilizará durante la producción y comparar ese valor con la capacidad nominal de plastificación de la máquina, le indicará si puede tener un problema de recuperación, lo que ampliará el tiempo de ciclo.

• Sensibilidad al cizallamiento. Los materiales muy sensibles al cizallamiento, como el PVC rígido, suelen requerir velocidades y tasas de llenado más lentas para evitar la degradación y el quemado.

• Tipo de máquina y tonelaje. Una máquina de rodillera mecánica de 50 toneladas puede abrirse y cerrarse mucho más rápido que una máquina hidráulica de 1000 toneladas. Esto se conoce como el tiempo de ciclo en seco.

• Modo de funcionamiento de la máquina. Obviamente, un molde que funciona de forma totalmente automática lo hará mucho más rápido que si un operario tiene que retirar las piezas o cargar a mano los insertos en el molde.

• Automatización. A pesar de sus muchas ventajas, un picker o un robot pueden añadir algunos segundos al tiempo de ciclo, en comparación con un molde que puede funcionar con caída libre, especialmente si el molde puede utilizar la expulsión sobre la marcha o “al vuelo”.

• Tipo de canal. Un sistema de canal caliente, en especial un canal caliente valvulado, funcionará mucho más rápido que un molde de canal frío de dos o tres placas. Aunque un canal frío no tiene que ser completamente rígido para expulsar, he visto numerosos casos en los que la intersección del bebedero, el canal primario y el pozo frío eran tan masivos que afectaban el tiempo de ciclo del molde en varios segundos.

• Tamaño de la compuerta. Las compuertas pequeñas tienen tiempos de sellado cortos, las compuertas grandes tienen tiempos de sellado largos, es así de sencillo. No se puede empezar a recuperar el tornillo hasta que las compuertas se congelen, a menos que se utilice la técnica menos común de “descongelación” de compuertas.

• Material del molde y enfriamiento. Un molde hecho con materiales de alta conductividad térmica, como el aluminio o el cobre de berilio, tendrá un ciclo mucho más rápido que un molde hecho con materiales de menor conductividad térmica, como el acero inoxidable.

• Acciones del molde. Las levas de deslizamiento, core pull (noyos), los elevadores, la expulsión en dos etapas, los poppets de aire, los mecanismos de desenrosque, etc., pueden añadir tiempo al ciclo. Algunos de ellos, como los mecanismos de desenrosque, pueden agregar una cantidad significativa de tiempo al ciclo.

• Expulsión. Se necesita menos tiempo para expulsar una pieza que requiere una carrera corta (1 pulgada o menos) que una pieza que requiere una carrera larga (4 pulgadas o más). Los pulsos de expulsión múltiples también añaden tiempo al ciclo. Hasta cierto punto, la misma pieza puede afectar el tiempo de expulsión. No se puede empezar a cerrar el molde hasta que las piezas hayan despejado el área del molde.

Galileo descubrió que los objetos densos caen a mayor velocidad que los menos densos. Por ejemplo, una pluma caerá más lentamente que un ladrillo. No es porque la pluma sea más ligera que el ladrillo, sino por la resistencia del aire. Para recortar una fracción de segundo en el tiempo del ciclo, un chorro de aire desde la parte superior del molde puede ayudar a reducir el tiempo que tardan las piezas ligeras en salir del molde. Una pistola de aire ionizante que neutralice la estática puede ser también útil.

• Varios. No es raro cotizar una pieza en la máquina equivocada, por varias razones que se pasan por alto. Tal vez el molde necesite una máquina con una secuencia específica de noyo, una interfaz de robot, un sistema hidráulico para accionar los cilindros o, incluso, un amplio espacio entre las máquinas contiguas para realizar operaciones secundarias. Hay que tener en cuenta todos los aspectos de los requisitos de producción a la hora de determinar tanto el tiempo de ciclo como la máquina adecuada.

Muchos de ustedes probablemente están familiarizados con el efecto que puede tener la reducción del tiempo de ciclo en solo 1 segundo, en términos de la cantidad total de dinero que se ahorra durante la vida útil de un molde. La tabla 1 recoge varios ejemplos de este ahorro. Como se puede ver, cuanto mayor sea la velocidad de la máquina por hora, mayor será el ahorro de costos por segundo.

|

Tarifa de máquina |

Ahorros en la vida del molde |

|||

|

$/hr |

$/seg |

Ciclos totales |

||

|

50,000 |

250,000 |

1,000,000 |

||

|

25 |

0.007 |

$347 |

$1,736 |

$6,944 |

|

50 |

0.014 |

$694 |

$3,472 |

$13,889 |

|

75 |

0.021 |

$1,042 |

$5,208 |

$20,833 |

|

100 |

0.028 |

$1,389 |

$6,944 |

$27,778 |

Reducir el tiempo de ciclo de un molde en tan solo 1 segundo hace algo más que ahorrar dinero en función de la tarifa por hora de la máquina. También reduce el número total de horas necesarias para producir las piezas, lo que aumenta la cantidad de tiempo de máquina disponible para producir piezas para otros proyectos. La tabla 2 muestra el número de ciclos y el número de horas ahorradas por año para moldes con distintos tiempos de ciclo.

La tabla 1 muestra que cuanto mayor es la tarifa de máquina por hora, mayor es el ahorro. Cuanto más grande es la máquina, mayor es la tasa de producción. Lo interesante de la tabla 2 es que cuanto más rápido es el tiempo de ciclo, más ciclos por año y esto significa un mayor ahorro de horas por año.

A menos que se moldeen tapones de botellas o alguna otra pieza básica, los moldes con tiempos de ciclo más rápidos suelen estar en máquinas más pequeñas. La cuestión es que el ahorro de solo 1 segundo en el tiempo de ciclo de un molde aumenta sus beneficios, tanto en términos de costo de la pieza como en la utilización de la máquina.

|

Tiempo de ciclo |

Ciclos/año (24/5 para 50 semanas) |

Ciclo 1 segundo más rápido |

Ciclos/año (24/5 para 50 semanas) |

Ciclos ahorrados por año |

Horas ahorradas por año |

Días ahorrados por año |

|

15 |

1,440,000 |

14 |

1,542,857 |

102,857 |

400 |

16.7 |

|

30 |

720,000 |

29 |

744,828 |

24,828 |

200 |

8.3 |

|

45 |

480,000 |

44 |

490,909 |

10,909 |

133 |

5.6 |

|

60 |

360,000 |

59 |

366,102 |

6,102 |

100 |

4.2 |

El problema que tengo es que estos ahorros de 1 segundo se basan, normalmente, en hacer que un molde existente funcione más rápido modificando sus parámetros de proceso. Aspectos como agua más fría, temperaturas más bajas en el barril, apertura/cierre más rápido y expulsión sobre la marcha, pueden suponer un ahorro de tiempo de ciclo.

Pero ¿es esto lo correcto? ¿No debería el proceso basarse en lo que da lugar a piezas de mayor calidad? Cuando llega un nuevo molde, nunca le digo al procesador el tiempo de ciclo que se ha presupuestado. Dejo que él lo determine. Al fin y al cabo, él tiene que vivir con ello día tras día. Si acaba siendo igual o más rápido de lo que he presupuestado, he hecho bien mi trabajo. Si es más lento de lo que he cotizado, no he hecho bien mi trabajo.

Es lógico que, si se pueden obtener beneficios adicionales al reducir el tiempo de ciclo de un molde existente en 1 segundo, se puede perder la misma cantidad de dinero subestimando el tiempo de ciclo de un molde nuevo en 1 segundo.

Los trabajos de gran volumen con ciclos relativamente rápidos son los que hay que estimar con la mayor exactitud posible, porque son los que más dinero perderán si se equivocan. Por eso, cuando cotizo un trabajo de este tipo, pregunto al jefe de producción, al procesador principal y, a veces, incluso al supervisor de turno, cuál es su opinión sobre la duración del ciclo. Como decía mi padre: “Nadie tiene el monopolio del cerebro”. Pero luego añado un 10 % para curarme en salud.

Hace años conocí a un fabricante de moldes que construyó un molde de tapas de 128 cavidades y garantizó que funcionaría a 7 segundos o menos. Por desgracia, el tiempo de ciclo más rápido posible fue de 7,5 segundos. El cliente no aceptó el molde. Sabía cuánto le iba a costar ese medio segundo a largo plazo. No importa si usted es un fabricante de moldes o un moldeador, estimar correctamente el tiempo de un ciclo es fundamental para su éxito o fracaso. Así de importante es hacerlo bien.

Costo de la máquina

Ahora que ya tiene el número de cavidades, el tamaño apropiado de la máquina y una buena estimación del tiempo de ciclo, puede determinar la parte correspondiente a la máquina en el costo de la pieza. Yo soy de la vieja escuela y uso la siguiente ecuación: la tarifa de la máquina en $/h, dividido por (3600 seg/h dividido entre el tiempo de ciclo estimado en segundos, por el número de cavidades).

La determinación de la tarifa horaria de la máquina está fuera del alcance de este artículo, así como de la responsabilidad de la mayoría de los empleados que cotizan piezas moldeadas. Es algo que deciden el departamento de contabilidad y los directivos. Cada empresa tiene un método diferente para hacer estas determinaciones.

En internet se publican varias encuestas sobre las tarifas por hora para poder compararlas en el mundo real. Las tarifas de las máquinas se denominan normalmente tarifas fijas, pero si el moldeador es inteligente, las tarifas cambiarán periódicamente en función de varios factores, siendo los más importantes la utilización de las máquinas de distintos tamaños en las instalaciones y los interminables aumentos de los gastos generales.

El mes que viene hablaré de la mano de obra y de otros factores que es necesario tener en cuenta para determinar el costo real de una pieza moldeada.

Jim Fattori

Jim Fattori es un moldeador de inyección de tercera generación con más de 40 años de experiencia en moldeo. Es el fundador de Injection Mold Consulting LLC, y también es ingeniero de proyectos para una gran moldeadora de múltiples plantas en Nueva Jersey. Contacto: jim@injectionmoldconsulting.com; injectionmoldconsulting.com.

CONTENIDO RELACIONADO

-

Dónde y cómo ventilar los moldes de inyección

Cuestionamiento de varias “reglas generales” sobre la ventilación o venteo de moldes de inyección.

-

Desafíos en la ventilación de moldes: velocidad de flujo y calidad

Descubra la ciencia detrás del sistema de venteo en el moldeado de plástico. Desde su funcionamiento básico hasta cómo el aire y el plástico interactúan para obtener piezas de calidad.

-

Moldes, de vuelta a lo básico: resortes de compresión

Algunos talleres de moldes insisten en que todos sus moldes tengan resortes para devolver las placas de expulsión. Afortunadamente, hay muchos para elegir. Este artículo se centra en los resortes de compresión para moldes de inyección.