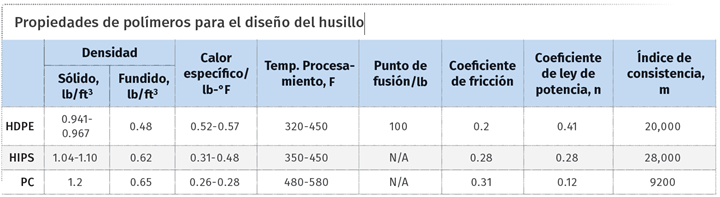

Las diferencias en las características de procesamiento de dos resinas tan utilizadas como HIPS y HDPE muestran la dificultad de construir un tornillo que funcione igual de bien con ambas.

Crédito: Starlinger

Alguien me preguntó recientemente sobre los tornillos de extrusión “universales”: “¿A qué se debe el retraso? ¿Por qué no puede haber un diseño de tornillo para todos los polímeros?”. Para muchas personas, los “plásticos” son todos iguales. Pero, de hecho, los diferentes tipos de plástico pueden tener propiedades de procesamiento muy diferentes.

Un tornillo simple desempeña tres funciones básicas: transporte de sólidos, fusión y medición o bombeo. Cada una de estas funciones está controlada por las propiedades individuales del polímero específico, a saber, su densidad térmica, viscoelástica, sólida y de fusión, y sus propiedades de fricción.

Estas propiedades pueden ser tan diversas que es muy poco probable que un tornillo universal pueda procesarlas todas de manera eficiente. Eso no significa que algunos polímeros no se puedan procesar en absoluto en un tornillo en particular, pero no en su eficiencia óptima.

Por ejemplo, comparemos HDPE con HIPS, dos de los polímeros más utilizados en extrusión y observemos sus calores específicos y temperaturas de procesamiento, que es la cantidad de energía (hp) requerida para llevarlos a su temperatura de procesamiento. En este caso, las temperaturas de procesamiento del HDPE y el HIPS son relativamente similares. Pero el HDPE tiene un calor específico promedio de 0.55 Btu/lb-°F, mientras que el HIPS tiene un calor específico promedio de 0.40 Btu/lb-°F. Eso significa que se necesitará un 37.5 % más de hp para elevar la temperatura de una libra de HDPE a su temperatura de procesamiento en comparación con el HIPS.

Además, el HDPE es un material cristalino, lo que significa que tiene un punto de fusión definido, mientras que el PS es amorfo sin un punto de fusión preciso. Superar la cristalinidad del HDPE requiere 100 Btu/lb adicionales (calor de fusión). Por lo tanto, acumulativamente, el HDPE requiere casi un 50 % más de potencia para alcanzar su temperatura de procesamiento.

Los polímeros también se definen por sus propiedades viscoelásticas, o cómo cambia la viscosidad con el cambio de temperatura y velocidad de cizallamiento. Esta es una propiedad crítica, ya que determina cuánto aumenta el cizallamiento introducido por la rotación del tornillo, la energía que ingresa al polímero.

El coeficiente de ley de potencia (n) es una medida relacionada principalmente con la viscosidad afectada por la velocidad de cizallamiento, y el índice de consistencia (m) es una medida relacionada con la viscosidad afectada por la temperatura. Estas dos propiedades definen los cambios en la viscosidad de fusión con el aumento de la velocidad de cizallamiento y la temperatura. El HIPS tiene aproximadamente un 50 % más de cambio en la viscosidad con cizallamiento que el HDPE (véase tabla adjunta).

El HDPE tiene aproximadamente el 90 % de la densidad sólida del poliestireno, pero solo el 77 % de la densidad de fusión. Básicamente, el HDPE descompone su estructura ordenada de cristalinidad y se expande a medida que se produce la fusión. Esto da como resultado una disminución en la producción (libras) a través del tornillo; para obtener la misma salida/revolución, los canales de tornillo tendrían que ser un 38 % más profundos para el HDPE que para el HIPS. También requiere compensación en la tasa de compresión del tornillo y el volumen para acomodar la expansión.

Como se señaló antes, el HIPS tiene una mayor respuesta de viscosidad a la velocidad de cizallamiento (coeficiente de ley de potencia) que el HDPE. Por lo tanto, los canales más profundos para que el HDPE coincida con la salida lb/h de HIPS darían como resultado una fusión deficiente o incompleta del HIPS si se ejecutara en el mismo tornillo, debido a la mayor reducción de la viscosidad y, en consecuencia, a la menor fusión por cizallamiento de los sólidos residuales del HIPS.

La velocidad de alimentación, que determina la salida total del tornillo, varía con las propiedades físicas del material de alimentación, como la forma de la partícula, la densidad, la densidad aparente, la fricción interna (partícula a partícula) y la fricción externa de las partículas de polímero a las superficies metálicas de la tolva del extrusor, la garganta de alimentación y el cilindro. Los estudios han demostrado que el PS tiene un coeficiente dinámico de fricción contra el acero un 50 % mayor que el HDPE. Esto afecta su velocidad de alimentación, así como el grado de compactación de los sólidos en los primeros canales del tornillo y, en última instancia, su eficiencia de fusión.

Manejar estas diferencias en las propiedades del polímero en el diseño del tornillo se complica aún más por el hecho de que una diferencia puede compensar a otra. Por ejemplo, el HDPE y el PS ciertamente no son muy diferentes en las respectivas propiedades que proporcionan; sin embargo, es fácil ver por qué sería difícil diseñar un tornillo que pueda manejar ambos polímeros de manera efectiva. Ahora imagine tener que diseñar un tornillo que también pueda ajustarse a polímeros de mayor punto de fusión, como el PC (véase tabla) o polímeros que generalmente se secan antes del procesamiento.

En estos casos, se deben manejar algunas diferencias importantes en las propiedades. Cada variación de la propiedad puede afectar requisitos significativos para un procesamiento eficiente y rentable. La tabla muestra las mismas propiedades para PC solo para indicar cuán diferentes son los valores. En consecuencia, creo que seguiremos necesitando diseños de tornillos específicos para polímeros específicos.

Es importante señalar que una vez desarrollado un buen diseño para un polímero en particular mediante todos estos datos de las propiedades del polímero, no es necesario hacerlo nuevamente para cada tamaño del nuevo diseño de tornillo. Las relaciones de aumento/disminución se utilizan para desarrollar otros tamaños con buenos resultados. Salvo en el caso de cambios muy grandes en el tamaño, esto suele ser suficiente para obtener el rendimiento necesario.

Acerca del autor

Jim Frankland

Jim Frankland es un ingeniero mecánico que ha estado involucrado en todo tipo de procesos de extrusión durante más de 40 años. Ahora es presidente de Frankland Plastics Consulting, LLC. Contacto: jim.frankland@comcast.net o (724) 651-9196.

CONTENIDO RELACIONADO

-

Síntesis y polimerización del PET: métodos y factores

Explore los diferentes métodos y factores en la producción de PET, desde la síntesis del monómero hasta la policondensación en estado sólido.

-

Cristalinidad en polímeros: aplicaciones en el procesamiento de PET

Aprenda sobre los factores y procesos que afectan la cristalinidad en polímeros y cómo optimizar la producción y calidad de productos a base de PET.

-

El reciclaje de PET en México es caso de éxito

México tiene el acopio de PET más alto de Latinoamérica y es líder mundial en reciclado botella a botella grado alimenticio. Conozca algunos de los elementos que lo han hecho posible.

.jpg;width=70;height=70;mode=crop)