Relación de compresión en extrusión: ¿por qué es importante?

Las relaciones de compresión se han estandarizado bastante a lo largo de los años, con base en lo que normalmente ha funcionado. Pero hay múltiples variables que deben considerarse para obtener el rendimiento óptimo de su tornillo.

En extrusión, la relación de compresión es el vínculo entre la profundidad de alimentación y la profundidad de dosificación en un tornillo de extrusión.

Uno de los términos de los que se oye hablar en extrusión es la relación de compresión de un tornillo. Algunos han asumido que la relación de compresión está diseñada teniendo en cuenta únicamente la alimentación. No es así. La relación de compresión debe establecerse no solo para alimentar suficiente polímero sólido con el fin de llenar el tornillo, sino también para introducir el necesario calentamiento por cizallamiento en el tornillo para completar la fusión.

En la selección de la relación de compresión adecuada entra un gran número de variables. Me parece que la mayoría de los diseños no tienen en cuenta muchas de ellas, por lo que se convierte en solo una estimación aproximada.

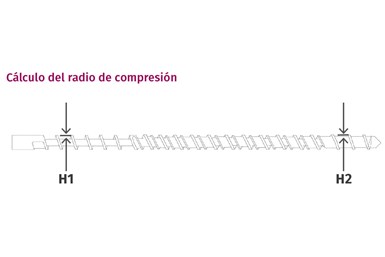

La relación de compresión es simplemente la relación de H1 ÷ H2 (profundidad de alimentación ÷ profundidad de dosificación) y se aplica a todos los tornillos.

La alimentación, la primera consideración, es un equilibrio de geometrías de partículas, fricción de la partícula con las superficies del tornillo/cilindro (incluida la garganta de alimentación) y la fricción de partícula a partícula. El HMWPE, por ejemplo, generalmente se procesa con una sección de cilindro ranurada porque es muy resbaladizo.

La relación de compresión para cualquier tornillo es H1 ÷ H2, es decir, la profundidad de alimentación dividida por la profundidad de medición.

Si agregamos la densidad aparente, el ángulo de reposo, la dureza de las partículas y la densidad de masa fundida, empezamos a obtener algunas de las propiedades más influyentes.

Incluso el diseño de la tolva influye porque el flujo de partículas determina la presión de llenado del tornillo. Cualquier dispositivo de “asistencia de alimentación” (como una tolva tipo crammer) cambiaría la relación de compresión ideal para un material de baja densidad aparente.

Importancia del calentamiento por cizallamiento

Igualmente importante, el calentamiento por cizallamiento también es una función de la relación de compresión, ya que determina las velocidades de cizallamiento en todo el tornillo. Cuanto mayor sea la “compresión” entre la sección de alimentación y el resto del tornillo, mayor será la cantidad de energía por unidad de salida que entra en el polímero para completar la fusión.

Cada polímero requiere una energía diferente y hay que tener en cuenta aspectos como la viscosidad del polímero a diferentes velocidades de cizallamiento, junto con el calor específico y la temperatura ideal de salida.

Diferentes procesos, por ejemplo, requieren distintas temperaturas de fusión, incluso con el mismo polímero. Así, las temperaturas de fusión ideales para extrusión de láminas y estirado de fibra pueden variar en 50 °F o más. Esto requiere equilibrar los requisitos de alimentación y fusión hasta cierto punto. En otras palabras, no existe una relación de compresión ideal para un polímero específico sin tener en cuenta muchas otras variables.

Suponiendo una cierta profundidad de alimentación de “H”, una relación de compresión de 2:1 pondrá aproximadamente la mitad de energía en el polímero que una relación de compresión de 4:1. Una vez más, el tornillo debe estar lleno para una fusión óptima, lo que implica variables de alimentación.

La tecnología y la estandarización en la relación de compresión

La tecnología existe para que podamos tener en cuenta estas propiedades, pero la recopilación de todos los datos y su análisis es tan complicada que solo se puede hacer con los programas de simulación por computadora más avanzados disponibles. Como consecuencia, simplemente no se hace de forma regular.

Las relaciones de compresión se han estandarizado bastante a lo largo de los años con base en lo que normalmente ha funcionado. Por ejemplo, los tornillos de PE suelen utilizar una relación de 3:1 como punto de partida, mientras que los tornillos de nailon suelen comenzar con una relación de 4:1.

Esto establece solo un punto de partida y agiliza el esfuerzo de diseño, pero a menudo se ve comprometida una gran cantidad de rendimiento del tornillo si no se tienen en cuenta algunas de las variables más influyentes que intervienen en la selección de la relación de compresión más eficaz.

Desafíos con el uso de material reciclado

El uso mucho más amplio de material reciclado ha hecho que tales consideraciones sean aún más importantes, ya que las propiedades de alimentación del reciclado pueden entrar en conflicto con los requisitos de fusión. Por ejemplo, un reciclado de baja densidad aparente puede requerir más profundidad de alimentación para llenar el tornillo.

Sin embargo, la relación de compresión “estándar” para ese polímero produciría un calentamiento por cizallamiento insuficiente. Como consecuencia, la alimentación y la fusión deben determinarse por separado, eliminando las llamadas relaciones de compresión estándar.

Aún más complicados son los polímeros mixtos, comunes en algunas aplicaciones de reciclaje. Recientemente encontré una mezcla de PP/HDPE que requirió un poco más de trabajo, particularmente en el cálculo de fusión, que cambió por completo la relación de compresión. Los dos polímeros reciclados eran diferentes tanto en sus propiedades sólidas como en sus requisitos energéticos.

Acerca del autor

Jim Frankland

Jim Frankland es un ingeniero mecánico que ha estado involucrado en todo tipo de procesos de extrusión durante más de 40 años. Ahora es presidente de Frankland Plastics Consulting, LLC. Contacto: jim.frankland@comcast.net o (724) 651-9196.

CONTENIDO RELACIONADO

-

Válvulas de no retorno en moldeo por inyección

Explore la importancia de las válvulas de no retorno en el moldeo por inyección, sus distintas versiones y los retos que presentan en la industria.

-

Bases sobre el secado de resinas plásticas

Un secado adecuado y uniforme beneficia el procesamiento de resinas y ayuda a prevenir defectos en las piezas. Encuentre aquí una guía para entender los conceptos básicos de la deshumidificación de materiales plásticos, así como las cuestiones de estética y rendimiento que presenta un secado inadecuado.

-

El reciclaje de PET en México es caso de éxito

México tiene el acopio de PET más alto de Latinoamérica y es líder mundial en reciclado botella a botella grado alimenticio. Conozca algunos de los elementos que lo han hecho posible.

.jpg;width=70;height=70;mode=crop)