Moldeo por inyección con calor/frío para piezas visualmente demandantes

El proceso de moldeo por inyección con calor/frío ofrece a los moldeadores una nueva herramienta para lograr una calidad estética superior o para llenar piezas de pared delgada complicadas. Hay una serie de opciones en los métodos de calentamiento, y este artículo aborda los detalles de cada uno.

A pesar de los diversos avances en la tecnología de moldeo por inyección, todavía quedan retos para producir piezas visualmente aceptables con altos requerimientos estéticos, libres de las tensiones generadas en el moldeo y con alta estabilidad dimensional, así como llenar de manera confiable paredes delgadas con grandes recorridos.

A principios de la década del 2000, varias compañías japonesas colaboraron en el desarrollo de una tecnología de moldeo que pudiera satisfacer los más estrictos requisitos de calidad de superficie en aplicaciones tan demandantes como las de electrónicos. En 2002, Ono Sangyo Co., un moldeador líder de inyección introdujo y patentó el proceso de moldeo rápido de ciclo caliente (RHCM). En 2009, Matsui Manufacturing Co., fabricante japonés de equipos auxiliares, se unió a la alianza RHCM como fabricante de un controlador para el proceso. Está tecnología se basa en el vapor como el medio de calentamiento de la cavidad y se ganó la rápida aceptación entre los OEM de electrónica de consumo de Asia.

Durante los años siguientes, la tecnología se convirtió en el proceso de moldeo por defecto para la producción de marcos de pantalla plana de TV, adoptado por grandes marcas como Sony y Samsung. Originalmente, estas molduras de TV se moldeaban por inyección, se pintaban y posteriormente recibían un recubrimiento transparente. Sin embargo, el proceso RHCM permitió el moldeo de los marcos de TV con color incluido en el mismo proceso de moldeo, en lugar de la pintura, y con una superficie de alto brillo así como libre de defectos cosméticos, tales como rechupes visibles y líneas de soldadura. Este enfoque llevó a reducciones significativas de costos al eliminar las operaciones secundarias y las emisiones de VOC de las líneas de pintura y recubrimientos.

A pesar de sus evidentes y probados beneficios, la tecnología tardó en llegar a otras industrias y aplicaciones. No fue sino hasta 2010, cuando varias empresas europeas introdujeron las tecnologías alternativas de moldeo con calor/frío. (En Europa, la tecnología se conoce comúnmente como Variotherm, un término ampliamente utilizado por ser una marca registrada de Hofmann Innovation Group en Alemania).

Hoy en día, el moldeo con calor/frío está ganando una rápida aceptación en interiores de automóviles y muchas otras aplicaciones de bienes de consumo que requieren alta estética superficial.

OPCIONES ENTRE LOS MEDIOS DE CALEFACCIÓN

En el moldeo por inyección convencional, el polímero fundido ingresa a la cavidad del molde y entra en contacto con la superficie más fría de la cavidad. Esto produce instantáneamente una capa de piel congelada. Esta rápida transición cambia ligeramente la estructura molecular del polímero, lo que resulta en la perdida de una parte del brillo natural del material. Adicionalmente, el polímero adyacente a la capa de piel congelada se enfría rápidamente y fluye con una viscosidad mayor con respecto al núcleo más caliente del frente de material fundido, dando lugar a diversos tipos de imperfecciones visibles.

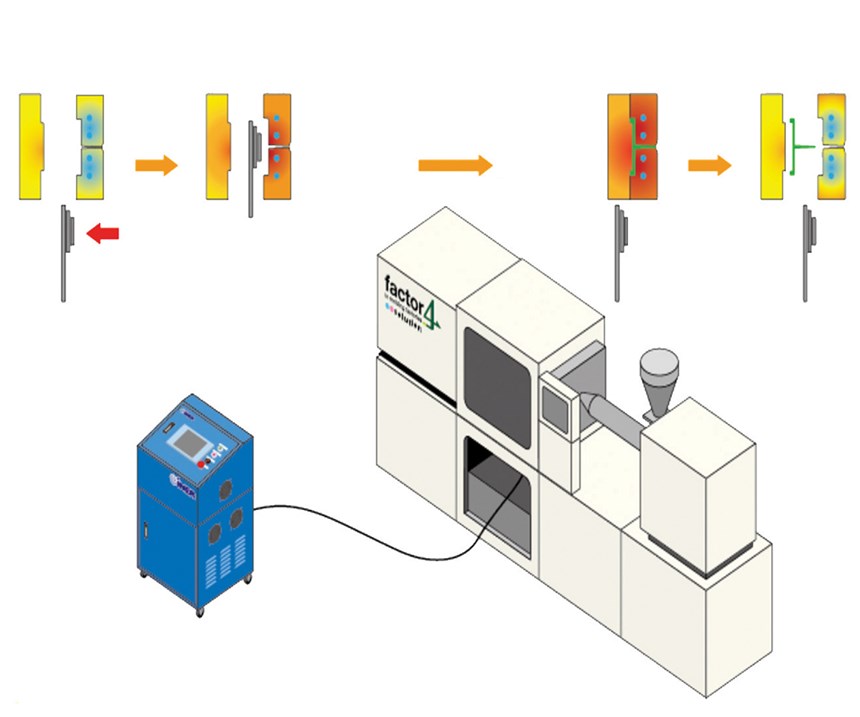

El principio de la tecnología de moldeo con calor/frío es elevar la temperatura de la superficie de la cavidad del molde antes de que el polímero entre en la cavidad, y enfriar posteriormente la cavidad del molde una vez lleno, igual que en el moldeo por inyección convencional (ver Fig. 1).

Evitar que la superficie del polímero se congele instantáneamente durante el llenado permite que el material mantenga su brillo natural. Además, la masa fundida fluye con una viscosidad casi uniforme durante todo el proceso de llenado, evitando muchos de los comúnmente reconocidos defectos superficiales asociados al moldeo por inyección convencional (véase la tabla adjunta e imágenes de piezas moldeadas con calor/frío).

Mientras que el agua fría es el medio de enfriamiento común en el moldeo con calor/frío, el fabricante tiene varias opciones al seleccionar el medio de calentamiento apropiado. La elección puede basarse en las preferencias personales y en los presupuestos financieros disponibles, pero el principal criterio sigue siendo la temperatura de la superficie del molde que debe alcanzarse para un polímero dado con el fin de obtener los beneficios del moldeo con calor/frío.

OPCIÓN 1: AGUA CALIENTE

El agua caliente presurizada como medio de calentamiento típicamente requiere la menor inversión de equipo y, en la mayoria de los casos, no se requieren modificaciones en el diseño del molde o en el molde. Los canales de enfriamiento existentes en el molde se utilizan frecuentemente para hacer circular agua caliente con el fin de conseguir que la temperatura de la cavidad alcance el nivel deseado. El uso de agua caliente como medio de calefacción hace de esta tecnología una opción muy sencilla y de bajo costo para realizar pruebas del molde durante el desarrollo de partes y la actualización de aplicaciones existentes de moldeo por inyección en el proceso con calor/frío.

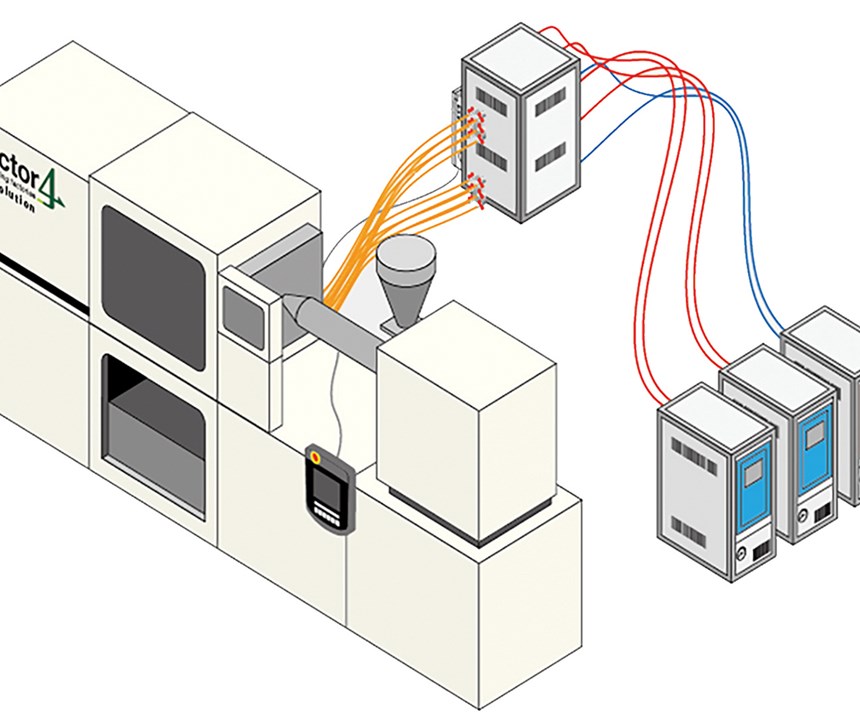

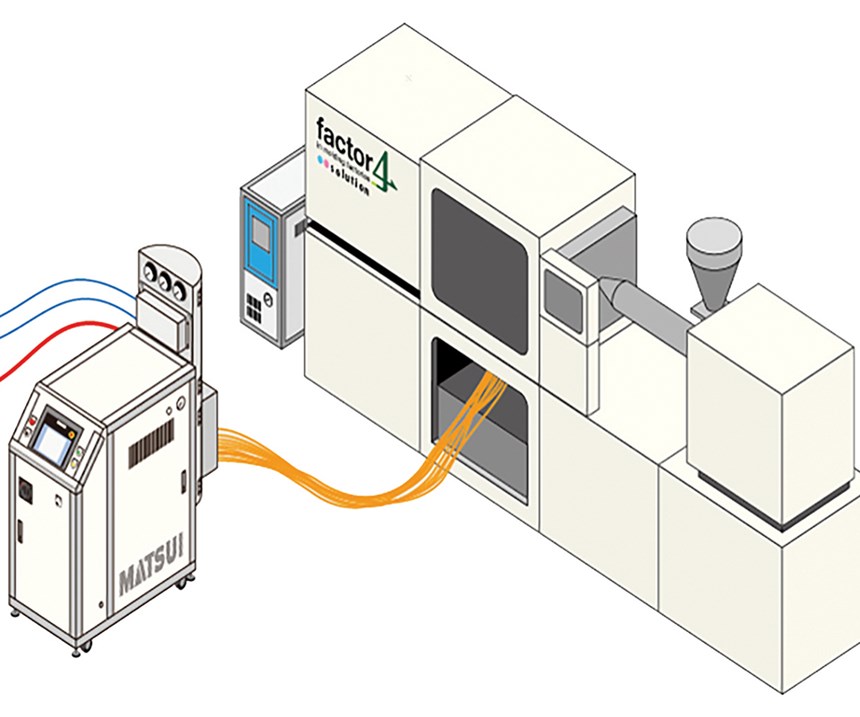

El equipo necesario consiste típicamente en un sistema de control de temperatura del fluido con un circuito de calefacción y un circuito de refrigeración y un banco de válvulas para la conmutación rápida entre los circuitos de calefacción y refrigeración. (Fig. 2).

Si bien una solución basada en agua es una alternativa fácil y de bajo costo, el proceso tiene limitaciones a considerar. El factor más limitante es la temperatura máxima que se puede lograr eficientemente con el agua, que es comúnmente alrededor de 160 °C (320°F). Hay sistemas que pueden alcanzar temperaturas ligeramente más altas, pero si el material y el proceso requieren temperaturas superficiales de la cavidad por encima de los niveles mencionados anteriormente, la capacidad térmica limitada del agua aumentará sustancialmente el tiempo del ciclo con relación a otros medios.

La energía térmica y la temperatura alcanzable con agua son regularmente suficientes para ciertos materiales semicristalinos y si los objetivos principales incluyen un flujo mejorado en aplicaciones de paredes delgadas con longitudes de flujo elevadas o mejoras superficiales menores. Pero este enfoque de calentamiento es limitante para ciertos materiales amorfos de alta temperatura, así como para aplicaciones de moldeo con tiempos de ciclo cortos o que implican espumado.

OPCIÓN 2: ACEITE CALIENTE

El principal beneficio del aceite caliente como medio de calentamiento es su alta capacidad de transferencia de calor. También, el aceite se puede calentar a 320°C o 608°F, haciéndolo conveniente para los polímeros de especialidad tales como PEEK o polímeros de alto contenido de carbón. Es relativamente fácil de implementar y los costos de los equipos son comparativamente bajos. Aunque los canales de enfriamiento existentes en el molde pudieran utilizarse para hacer circular el aceite en la etapa de desarrollo o prototipo, un herramental de producción necesita canales dedicados de calentamiento y de refrigeración, por lo que es necesaria alguna modificación del molde.

La principal desventaja de un sistema a base de aceite es la que comparte con el agua caliente: que requiere calentar y luego enfriar una masa de acero del molde entre los canales de refrigeración y la superficie de la cavidad – la única parte que afecta al plástico – incrementando el tiempo de ciclo. Una solución basada en aceite debe considerarse solo para resinas de temperatura muy alta y donde otras tecnologías no pueden proporcionar los beneficios deseados.

OPCIÓN 3: VAPOR

De todas las tecnologías disponibles, la calefacción por vapor se ha practicado durante más tiempo y ofrece el mayor beneficio económico para la mayoría de las aplicaciones, especialmente en la producción de piezas de gran volumen. El vapor transporta más de seis veces la energía térmica del agua y 18 veces la del aceite, permitiendo así tiempos de ciclo total significativamente más rápidos que con los otros medios líquidos. Las temperaturas alcanzables son ligeramente superiores a las alcanzadas con agua. Los costos del equipo son ligeramente superiores a los de un sistema de agua con calor / frío; además de la unidad de control, este enfoque requiere una caldera para producir el vapor (ver la Fig. 3)

Las calderas de hoy día para esta aplicación son compactas y normalmente se colocan justo al lado de la máquina de inyección junto con la unidad de control. Los herramentales utilizados para el moldeo de vapor con calor/frío deben tener canales separados de calefacción y refrigeración. Los canales de calentamiento deben colocarse lo más cerca posible de las paredes de la cavidad para alcanzar una temperatura de la pared de la cavidad más alta, con el fin de alcanzar la temperatura deseada más rápidamente y calentar la menor cantidad de acero necesaria, para que luego en el ciclo de enfriamiento se requiera menos energía.

OPCIÓN 4: CALEFACCIÓN POR INDUCCIÓN

La inducción electromagnética como medio de calentamiento es el más reciente desarrollo en la tecnología de moldeo con calor/frío (Fig. 4). Esta tecnología permite un control preciso de la temperatura, variaciones de temperatura en diferentes lugares de la cavidad del molde, ciclos de temperatura muy rápidos y temperaturas máximas relativamente altas (>200 °C, 400 °F).

Varios tipos de sistemas diferentes están disponibles en el mercado; la mayoria requiere que las bobinas de inducción se integren en el molde. La tecnología de calentamiento por inducción de Matsui (IH RHRC) calienta solamente la superficie de la cavidad mediante bobinas de inducción montadas robóticamente, que se mantienen brevemente frente a la cavidad en una mitad del molde antes de la etapa de cierre del molde. Esto permite la utilización de cualquier molde estándar, sin realizar modificaciones ni conocimientos especializados. Los requerimientos de equipos se limitan al sistema de control de calentamiento por inducción, bobinas de inducción específicas para la aplicación, y su integración en el lado posterior del robot de extracción. Alternativamente, las bobinas se pueden montar en un robot dedicado que entra y sale del área del molde (Fig. 5).

El moldeo con calor/frío basado en la inducción ofrece una solución de procesamiento económica que se puede implementar en moldes existentes, logrando resultados de procesamiento mejorados sin mayores sacrificios en productividad. Con la velocidad de calentamiento típica de 70 – 110°F / s, y la velocidad típica de enfriamiento de aproximadamente 50 °F / s, el calentamiento por inducción proporciona un ciclo térmico altamente dinámico. Algunas soluciones de calentamiento por inducción limitan el tamaño práctico de una pieza moldeada a aproximadamente 20 pulgadas cuadradas y también limitan partes tridimensionales a 1 pulgada aproximadamente de profundidad.

IMPLEMENTACIÓN DE LA TECNOLOGÍA

Las aplicaciones de moldeo con calor/frío se definen típicamente durante la fase de diseño de piezas plásticas, en cuyo caso los atributos de diferenciación se pueden lograr a un costo de parte inferior o como una estrategia de resolución de problemas en programas existentes. Ejemplos de estos últimos incluyen la eliminación de las marcas de los rechupes y las líneas de soldadura y mejorar el flujo para las partes difíciles de llenar.

El usuario de la tecnología de moldeo con calor/frío obtiene el mayor beneficio económico si la pieza y el diseño del molde se hacen con esta tecnología en mente desde el principio. En este caso, las piezas con requerimientos de superficie Clase A se pueden producir sin necesidad de costosas operaciones de pintura o recubrimientos. El moldeo con calor/frío también facilita características especiales de la superficie, como efectos metálicos o costuras de cuero simuladas, sin necesidad de realizar etapas secundarias del proceso (ver fotos adjuntas).

En la planificación inicial para el moldeo con calor/frío, el diseño del herramental debe considerar la necesidad de calentar las paredes de la cavidad. Como se mencionó anteriormente, los canales de calentamiento o las bobinas de calentamiento deben colocarse lo más cerca posible de la superficie de la cavidad para lograr la máxima eficiencia. En los últimos años, se han resuelto muchas aplicaciones retadoras de moldeo por regulación térmica de calor/frío con geometrías difíciles y huecos profundos. En estas aplicaciones, la fuente de calefacción o refrigeración sigue el contorno de la pieza o en última instancia la cavidad. El calentamiento y la refrigeración adaptada permiten una temperatura de cavidad uniforme a través de la pieza y para un enfriamiento más rápido porque normalmente hay menos calor por eliminar.

La aparición de la impresión 3D con polvos de metal sinterizado por láser ha permitido la producción de sistemas de enfriamiento adaptado, ya sea como insertos directos en el molde, o como modelos de “núcleo-perdido” para sistemas de enfriamiento adaptado de fundición. Además del enfriamiento adaptado, las introducciones de recubrimientos y materiales de moldeo de alta conductividad térmica han mejorado aún más las posibilidades y eficiencias del proceso de moldeo con calor/frío.

Una vez que se ha tomado la decisión de implementar el moldeo con calor/frío, definir qué tecnología utilizar requerirá una cuidadosa evaluación de la aplicación. La primera entrada es el material a ser procesado; esto determinará la temperatura mínima requerida para ser alcanzada. Los datos adicionales son las características de superficie deseadas, el tamaño y la geometría de la pieza moldeada, el volumen y la duración de la producción de piezas, y los requisitos de los tiempos de ciclo y de consumo. Extender el ciclo en 5 segundos para el moldeo con calor/frío de carcasas de una tableta que está corriendo convencionalmente con un ciclo total de 12 segundos es mucho más perjudicial que extender el ciclo en 5 segundos para una pieza grande de un auto con un ciclo total de 55 segundos. Para la aplicación de la tableta, el usuario puede aceptar una mayor inversión de equipo a cambio de la tecnología de transferencia de calor más dinámica que puede lograr el ciclo más rápido posible.

La mayoria de los fabricantes de equipos para calor/frío ofrecen soporte de ingeniería de aplicaciones, que debe consultarse dentro de la definición del proyecto y la fase de implementación. Lo mejor es participar con un proveedor que pueda proporcionar un conjunto de diferentes tecnologías de moldeo con calor/frío con el fin de determinar la opción que mejor se adapte a la aplicación propuesta.

CONTENIDO RELACIONADO

-

¿Cuánto cuesta realmente imprimir en 3D?

Conozca cuáles son los principales factores que determinan el precio de una pieza fabricada mediante impresión 3D, así como los costos de operar equipos industriales de manufactura aditiva. Una guía simple, para comprender más sobre el funcionamiento económico de esta tecnología.

-

Inyección: cómo ajustar las temperaturas en el cilindro

Descubra cómo elegir las temperaturas adecuadas en las zonas del cilindro para lograr piezas de calidad y una producción estable en el moldeo por inyección.

-

Válvulas de no retorno en moldeo por inyección

Explore la importancia de las válvulas de no retorno en el moldeo por inyección, sus distintas versiones y los retos que presentan en la industria.