Daniela Calderón, directora general de Hasco México, y Carlos Rosales, asesor técnico para la región sureste, comentan con los ingenieros Víctor y Raúl Tello sobre los beneficios de la placa A8001.

Con sede en Puebla, Moldes TecnoMaq ha forjado en la República Mexicana un nombre en la fabricación de moldes de soplado e inyección. La empresa familiar, creada hace 21 años, ofrece servicios de ingeniería y mecanizado a la industria del plástico y del empaque. Hoy es dirigida por el ingeniero Raúl Tello Espinosa, gerente general, y por su hijo, el ingeniero Víctor Tello Carrera, gerente de ingeniería, quienes han encontrado a través de la incorporación de componentes estándar un recurso valioso para incrementar su productividad y eficiencia, así como para brindar productos de mayor calidad a sus clientes.

En este camino, el acompañamiento que han recibido de Hasco México, como aliado tecnológico, ha sido crucial para mudar del proceso tradicional de fabricación de moldes, en el que ellos mismos producían cada componente, hacia el uso de componentes estandarizados, como portamoldes y la placa base A8001, que les permite enfocar sus recursos en actividades de valor agregado y reducir drásticamente sus tiempos de entrega, entre otros beneficios.

Contenido destacado

A comienzos de la pandemia, cuando se presentó un boom en la demanda de moldes para fabricar botellas de gel antibacterial y limpiadores, con su respectiva tapa, Moldes TecnoMaq recurrió al uso de estos componentes estandarizados para aprovechar al máximo su capacidad productiva y entregar más de 70 moldes entre inyección y soplado en tiempo récord. Hoy, cuando esa demanda se ha estabilizado, utilizan sus recursos para incursionar en proyectos cada vez más retadores y complejos.

Tuvimos oportunidad de visitar las operaciones de Moldes TecnoMaq en Puebla, de ver sus instalaciones, de apreciar sus capacidades tecnológicas, de conocer a sus propietarios y de platicar sobre los retos y las oportunidades para los molderos en México. Esto fue lo que encontramos.

Los inicios de Moldes TecnoMaq

“Fundamos la empresa en 1998 con la finalidad de ofrecer servicios de ingeniería y maquinados a la industria en general. Con el paso del tiempo, y conociendo la necesidad del mercado, aplicamos nuestra experiencia en el área de la fabricación de moldes, principalmente en el área de empaque, aunque también nos buscan clientes del área automotriz para que les apoyemos con la fabricación de moldes”, comentó Raúl Tello Espinosa.

Para Tello Espinosa, la idea de fundar una empresa propia estuvo entre sus metas desde el inicio de su vida laboral, cuando comenzó a trabajar en los plásticos para importantes compañías de la industria de alimentos que requerían soluciones de envase, y recibió capacitación de primer nivel en Japón, Estados Unidos y Europa.

“En un viaje a Japón tuve la oportunidad de visitar una empresa de moldes, y de inmediato pensé que esto era algo que podría realizar en el país. De ahí surgió el sueño de hacer moldes en México, pero moldes de alta calidad. Con orgullo puedo decir que ya cumplí ese sueño. Poco a poco hemos hecho moldes cada vez más complejos, y los clientes nos recompensan con su satisfacción y lealtad”.

El fundador de la compañía comenta con entusiasmo que este sueño lo ha forjado en conjunto con su hijo, Víctor, quien se unió a la empresa familiar al finalizar sus estudios de Ingeniería Mecánica en la Universidad de las Américas, y hoy funge como gerente de ingeniería.

“Cuando mi hijo se unió a la empresa dimos el brinco más grande. Yo manejo muy bien la parte mecánica, pero él trajo una nueva visión en diseño, manejo de software y automatización. Hemos hecho buena mancuerna”.

Víctor Tello Carrera menciona que siempre tuvo curiosidad por los sistemas computacionales, pero encontró en la Ingeniería Mecánica la oportunidad de compaginar este interés con la vocación de la empresa familiar. “Comenzamos a implementar el uso de software para diseño y simulación. Ahora nos actualizamos constantemente porque creemos que es importante en la visión de la empresa el tener tecnología de punta. No nos conformamos y estamos siempre en la búsqueda de mejorar nuestros equipos y procesos para destacarnos en el mercado”.

El año pasado celebraron su vigésimo aniversario, y fue una buena oportunidad para recordar el camino que los ha llevado desde sus inicios en un pequeño cuarto en la parte trasera de la casa familiar, hasta el día de hoy, cuando han consolidado una compañía estructurada, cuyo enfoque está en el servicio al cliente y en la excelencia tecnológica para aportar al desarrollo de la industria de fabricación de moldes en México.

Del sistema tradicional a la estandarización

Moldes TecnoMaq había tenido un enfoque tradicional para la fabricación de sus moldes, en el que realizaban la producción de cada uno de los componentes.

“Hacíamos el maquinado del portamolde a partir de las placas en bruto. Esas placas se montaban en las máquinas y debían carearse, escuadrearse, rectificarse y luego pasaban a la fabricación del portamolde, donde se iba al maquinado para los alojamientos de las cavidades. Fabricábamos hasta pernos guía y centradores. Luego, íbamos al maquinado de las cavidades, que es el corazón del molde, y después a ensamble. Estos pasos previos al trabajo en las cavidades del molde eran muy lentos y un proceso muy tardado. Entonces analizamos y dijimos: tenemos que mejorar este proceso para hacerlo más eficiente, más competitivo y rentable”, comentó el gerente Tello Espinosa.

“Buscamos proveedores confiables y encontramos a Hasco. Ahora nos apoyamos en ellos para obtener las placas y todos los accesorios estándar en la fabricación de un molde. Así evitamos el paso de la preparación de esos materiales, un proceso que nos tomaba de dos a tres semanas, y ahora podemos concentrarnos en el maquinado del portamolde. Esto quiere decir que maquinamos los alojamientos donde van a ir las cavidades, los corazones, los insertos y toda la parte esencial del molde.”

De acuerdo con Víctor Tello Carrera, un beneficio inmediato fue la reducción en tiempos de maquinado, que les permitió aprovechar sus recursos para fabricar piezas de alto valor agregado, donde radica el valor de un molde. De cara a sus clientes, también está la gran ventaja de trabajar con componentes estandarizados.

“Esto quiere decir que nuestros moldes pueden ir a cualquier parte del mundo porque están fabricados sobre componentes estándar, como son los de Hasco. Eso es una gran ventaja porque nuestros clientes no tienen que preocuparse del refaccionamiento de sus moldes, pues en cualquier parte los van a encontrar. De igual manera, las tolerancias y las dimensiones son controladas”.

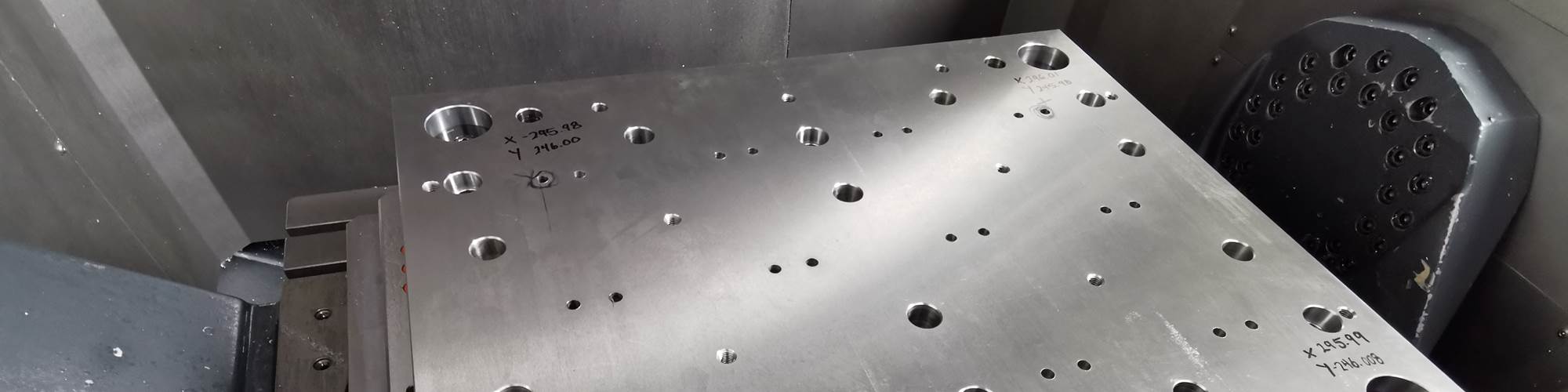

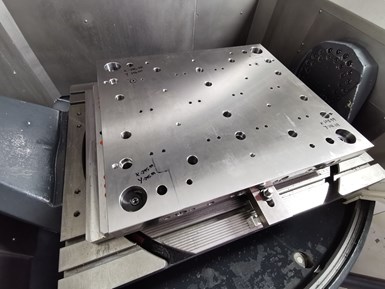

Asimismo, encontraron otra oportunidad de mejora en el proceso de maquinado. “Nuestro método tradicional era colocar el portamolde sobre la mesa de trabajo y hacer todos los ajustes y alineaciones antes de iniciar el proceso. Luego de analizar, encontramos que perdíamos mucho tiempo en el set-up y que necesitábamos reducir los tiempos de entrega, así como optimizar los costos de fabricación. Buscamos a Hasco y les planteamos nuestras inquietudes. Nos dieron como solución usar la placa A8001, que nos brindaba múltiples ventajas, como reducción drástica de tiempos de set-up, incremento de la precisión del molde, disminución en los tiempos de entrega, mejor uso de tiempo de máquina y mayor aprovechamiento del área de maquinado”, dice Raúl Tello.

Según Carlos Rosales, asesor técnico para la región sureste de Hasco, y quien ha realizado el acompañamiento a Moldes TecnoMaq para la implementación de los portamoldes y de la placa A8001, se hizo un trabajo en equipo para sacar el proyecto adelante y lograr los resultados.

“El año pasado, cuando se dio una explosión muy favorable en la demanda de sus clientes, el uso de la placa fue clave para que pudieran reducir sus tiempos de fabricación y tomar esos nuevos negocios imprevistos que necesitaban una respuesta rápida”, comentó.

Un beneficio inmediato de usar los componentes estándar de Hasco fue la reducción en tiempos de maquinado, que les permitió aprovechar sus recursos para fabricar piezas de alto valor agregado, donde radica el valor de un molde.

El dispositivo de fijación A8001, de Hasco, ha sido desarrollado para fijar y orientar con precisión las placas. Brinda posibilidad de procesamiento horizontal y vertical de todas las dimensiones convencionales de moldes. Asimismo, el posicionamiento de alta precisión de los alojamientos de centrado mediante tolerancias reducidas garantiza una repetibilidad de 10 µm, y con los tres tamaños estándar de las placas base A8001 pueden trabajarse todas las dimensiones de molde de 156 x 156 a 596 x 796.

Daniela Calderón, directora general de Hasco México, comenta que el proveedor alemán de componentes estandarizados de molde promueve un convenio con sus clientes en México y Latinoamérica, en donde Hasco entrega una placa A8001, junto con un kit de accesorios, a aquellos clientes que se comprometan a incrementar su consumo de placas. Una vez concluido el periodo del convenio, y cumplidos lo objetivos, la placa es oficialmente propiedad del cliente. Lo importante es comenzar y que se den la oportunidad de conocerla”.

Este fue el caso de Moldes TecnoMaq, que inició con una placa de prueba, y luego de verificar los múltiples beneficios que traía para su producción, la integraron a sus máquinas como parte de la mesa de trabajo. “Antes, en sujeción, alineado y centrado podíamos tardar entre 30 y 45 minutos, ahora con la implementación de esta placa bajamos los tiempos a 3 o 5 minutos. Nos permite, además, mantener limpia y organizada el área de trabajo, con menos riesgo del daño de las herramientas”, enfatizó Tello Carrera.

Por su parte, Raúl Tello asegura que lograron, mediante el uso de la placa A8001, un proceso seguro, preciso y con múltiples ventajas. “Esta placa se nos volvió una herramienta importante. Nuestros esfuerzos se han dedicado a fabricar moldes cada vez más complejos y de mayor valor agregado. Esto nos ha llevado a ser un taller más rentable y con mejores ventajas sobre nuestra competencia”.

Resulta interesante que Moldes TecnoMaq haya encontrado en el uso de la placa A8001, de Hasco, un aliado importante también para la fabricación de moldes de soplado, puesto que la precisión que se logra es altísima, comentaron.

“Este enfoque en la estandarización nos pone en otro nivel para la fabricación de moldes. Al comienzo teníamos cierto escepticismo de dar el paso, y estábamos apegados a nuestra manera de hacer las cosas, pero cuando nos dimos la oportunidad vimos la diferencia de inmediato”, comentó Víctor Tello Carrera.

Inversión en tecnología y recurso humano

A raíz del boom en la demanda de moldes que experimentaron durante la pandemia, realizaron inversiones en la ampliación del taller para la adquisición de las placas de Hasco y la contratación de nuevas licencias de software.

“No fue una decisión fácil porque era un momento de incertidumbre, pero nos lanzamos y fue lo mejor. Hay que seguir invirtiendo en tecnología de punta para optimizar los procesos y garantizar la calidad”, dijeron.

Hace tres años, Moldes TecnoMaq incorporó una máquina de inyección de plásticos que le da la capacidad no solo de validar los moldes que fabrica, sino también de planear incorporar trabajo en moldeo, por encargo de sus clientes.

“Necesitábamos una máquina inyectora de alto desempeño para la calidad de los moldes que fabricamos. Nos permite verificar el funcionamiento y los tiempos de ciclo antes de hacer la entrega al cliente. Hemos fabricado moldes con ciclos entre cinco y seis segundos, lo que obliga a disponer de una máquina que pueda alcanzar esos niveles de velocidad. Sin embargo, nos hemos dado cuenta, por pedido de nuestros clientes, que también hay oportunidades para nosotros en el área de moldeo”, aseguró Raúl Tello Espinosa.

Entre otros servicios que brinda Moldes TecnoMaq se encuentran el de impresión en 3D. “Podemos ofrecer a nuestros clientes diseños reales, para que puedan ver su producto. Nuestras capacidades en impresión 3D nos permiten presentar los diseños de manera física antes de ir a la producción del molde. Así, aprecian el tamaño y la sensación de tenerlo en sus manos. Gracias al software de análisis de inyección y estudios previos para prever complicaciones en la fabricación de las piezas, los moldes que fabricamos ya van muy analizados”, comentó Víctor.

Ahora se concentran en implementar nuevos sistemas y software que les permitirán una completa trazabilidad de los moldes y de su proceso de fabricación para detectar fallas y problemas potenciales o encontrar cuellos de botella en el proceso.

Sin duda, uno de los factores decisivos en el éxito de Moldes TecnoMaq ha sido su recurso humano. La baja rotación de su personal ha permitido que los esfuerzos en capacitación y entrenamiento se mantengan dentro de la compañía y generen al interior de la empresa una derrama de nuevos conocimientos y destrezas, que les han permitido la incorporación de nuevas tecnologías y sistemas con una continuidad.

Al respecto, Tello Espinosa dice que buscan reconocer a la gente su labor. “Aquí tenemos personal que ha entrado a realizar oficios básicos y poco a poco ha construido una carrera. Apoyamos que las personas puedan crecer dentro de la empresa para motivarlas y brindar un beneficio social que se refleje en sus familias”.

Ser moldero en México

De acuerdo con Raúl Tello, en sus más de veinte años de experiencia como fabricante de moldes, uno de los principales retos que ha debido afrontar es ganar la confianza de sus clientes. “Por años se ha tenido la percepción de que es más confiable un molde fabricado en el exterior que uno hecho en México. Sin embargo, eso ha comenzado a cambiar, y ahora los clientes comienzan a confiar en la calidad del trabajo local, y estamos convencidos de que Moldes TecnoMaq ha contribuido de forma importante a ese cambio de percepción”, dijo.

El Ing. Víctor Tello Carrera y el Ing. Raúl Tello Espinosa junto a la máquina inyectora en la cual tienen capacidad de validar los moldes que fabrican en la empresa.

Proyecto tras proyecto, para Moldes TecnoMaq es motivo de orgullo escuchar comentarios halagadores de sus clientes satisfechos. “Hemos tenido varios clientes que nos dicen: ‘No pensábamos que un molde así pudiera fabricarse en México’. ‘Mis proveedores habituales me dijeron que estaba loco por contratar este molde localmente y me apostaron que su molde no iba a funcionar’. Así que es una gran alegría demostrar que nuestros moldes funcionan y que nuestros clientes vuelven con proyectos cada vez más complejos porque se establece esa confianza”, comentó Raúl Tello.

Entre los proyectos más retadores que han llegado a la empresa está la fabricación de un molde de 48 cavidades para una tapa snap on hace casi unos diez años. Era todo un desafío de precisión y tiempo de ciclo, que llegó a correr en 6 segundos para producir unas 350 mil tapas por día, en ese entonces. Según Víctor, fue un logro personal importante porque con este molde pudieron demostrarle a un reconocido cliente del sector de bebidas que sí era posible fabricar este tipo de molde en México, y desde allí iniciar una estrecha colaboración.

Otro hito importante, más reciente, fue la fabricación de un molde para el asa de un garrafón de agua de 20 litros, que entregaron en noviembre de 2021. “Cada proyecto es un mundo, pero este molde nos dio una gran satisfacción porque nos puso un paso adelante en la fabricación de moldes con respecto al común de los talleres locales y fue un reto de gran complejidad. Es un molde de 8 cavidades, que va todo en portamolde Hasco. Logramos que corriera en 39 segundos cuando habitualmente una pieza así está en 50 segundos, más o menos. Es un ciclo largo por ser una pieza pesada que trae mucho material. De ahí que gran parte del reto estuvo en el sistema de enfriamiento”, aseguró el gerente de ingeniería.

Otro hito importante para Moldes TecnoMaq fue la fabricación de un molde para el asa de un garrafón de agua de 20 litros.

Para los directivos de Moldes TecnoMaq es claro que la pandemia modificó las reglas de juego en la industria de moldes. Las empresas de moldeo de plásticos están más abiertas ahora a la proveeduría interna, y eso es muy positivo.

“Se ha cambiado la percepción de que los moldes asiáticos son los más favorables en precio. Antes esa era la tendencia de pensamiento, pero no se veían los costos ocultos de lo que implican viajes para validaciones y pruebas. Eso sumado a la realidad de que una vez embarcado y despachado el molde, cualquier cambio resultaba en un problema serio. Así es que el precio final deja de ser tan atractivo”, comentaron.

Por otro lado, los retos logísticos para viajes e importación de contenedores, así como los sobrecostos de transporte, han propiciado que las compañías replanteen sus estrategias de proveeduría para darles oportunidad a los molderos locales en busca de mayor certeza en cuanto a tiempos, costos y servicios posventa.

“Respondemos a esa confianza con la innovación. Una vez que comenzamos a trabajar con un cliente buscamos que en el siguiente molde ese cliente encuentre algo nuevo. Eso nos obliga a actualizarnos constantemente con nuevas tecnologías, enfriamientos, conectores, software y mejora de procesos: todo lo que abarca el mundo del molde. Esa es la clave”, puntualiza el Ing. Raúl Tello.

Por su parte, Víctor Tello enfatiza en que la estrategia que han seguido para el crecimiento de la empresa no es entregarles a sus clientes un molde, sino entregarles una solución, que incluye diseño, servicio, acompañamiento y validación.

CONTENIDO RELACIONADO

-

Limpieza del molde en la máquina

Usar micropartículas de hielo seco para limpiar el herramental puede mejorar la productividad, reducir los costos y extender la vida útil del molde.

-

Tornillos guía en moldes de inyección: funciones y aplicaciones

Descubra las funciones clave de los tornillos guía en moldes de inyección, su impacto en el proceso y cómo elegir el tornillo adecuado para su proyecto.

-

Moldes, de vuelta a lo básico: resortes de compresión

Algunos talleres de moldes insisten en que todos sus moldes tengan resortes para devolver las placas de expulsión. Afortunadamente, hay muchos para elegir. Este artículo se centra en los resortes de compresión para moldes de inyección.