Nuevos compuestos para automóviles

Gracias al sentido de urgencia por lograr construcciones ligeras, para atender el estándar CAFE (Corporate Average Fuel Economy), nuevos desarrollos en plásticos reforzados llegan al mercado. Vea cuáles son algunos lanzamientos recientes.

La demanda de soluciones que disminuyan el consumo de combustible ha sido impulsada por la industria aeronáutica es pionera en sus inicios, y ahora también por la industria automotriz. Así, los plásticos reforzados con fibra de carbono están encontrando aplicación en automóviles deportivos de alta gama, vehículos para competencias automovilísticas y ahora también por coches de uso masivo y cotidiano. Por otra parte, ha surgido un nuevo sentido de urgencia por la construcción ligera debido a las actualizaciones pendientes del estándar CAFE (Corporate Average Fuel Economy) de Estados Unidos, que aumentará el kilometraje de los nuevos modelos de automóviles de 63 a 96 km por galón en 2025. En Europa, la normativa propuesta por la UE reducirá las emisiones de CO2 para vehículos nuevos a 95g/km en promedio de aquí a 2020.

Las OEM’s y las Tiers continúan destinando una alta proporción de su presupuesto de I&D para el desarrollo de nuevas ideas para la construcción ligera en la producción de automóviles de alto volumen. Por lo tanto, no sorprende ver cada vez más proveedores de resina y productores de materiales compuestos ampliar sus ofertas en compuestos termoplásticos, con vidrio, fibra de carbono e híbridos para satisfacer esta demanda, particularmente en el ámbito automotriz.

Borealis acaba de anunciar, por ejemplo, una ampliación de su portafolio de tecnología Fibremod con la adición de compuestos PP reforzado con fibra de carbono, dirigidos principalmente al mercado automotor. La compañía lanzó Fibremod a finales de 2013 con su serie de compuestos PP con fibra de vidrio larga y corta para las industrias automotriz y de electrodomésticos.

Tres nuevos grados aumentan ahora el portafolio Fibremod de Borealis

• CB201SY es un PP reforzado de 20%-fibra de carbono, que cuenta con un ratio maximizado de rendimiento resistencia-peso.

• CB401SY es un PP reforzado con un 30% de fibras de carbono que ofrece un potencial de reducción de peso de hasta el 40%, comparado con otros materiales ligeros que se emplean actualmente

• CB401SY es un PP reforzado con 40% de fibra de carbono que, según la compañía, proporciona alta rigidez, lo que permite aplicaciones de plásticos de alto rendimiento con un peso más ligero.

Borealis considera que estos nuevos grados son especialmente adecuados para aplicaciones como tensores de cadena, carcasas de bombas y faros, depósitos de aceite, marcos de asientos, reposabrazos y quemacocos. También se están estudiando aplicaciones en partes estructurales en interiores y aplicaciones ‘under the hood’, así como en piezas para motocicleta.

"Basándonos en nuestra trayectoria de creación de valor mediante la innovación, vamos a ofrecer una nueva generación de materiales ligeros de alto rendimiento, mediante la ampliación de nuestro portafolio de tecnología de vanguardia Fibremod", dice Nicholas Kolesch, director de marketing para el sector automotor de Borealis.

Kolesch señaló también que debido a que los grados de PP reforzado con fibra de carbono son por naturaleza complejos, requieren amplia ingeniería. Por esta razón, Borealis desarrolló métodos asistidos por computadora para predecir la orientación y distribución de las fibras, permitiendo una simulación integral de las prestaciones de la aplicación final. La empresa dice que ha establecido además métodos innovadores de prueba y estándares para el PP reforzado con fibra y que están totalmente comprometidos en mejorar sus metodologías de modelado y simulación.

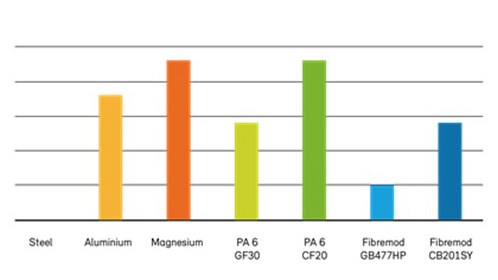

Incremento relativo en el costo de materiales por kilogramo de ahorro de peso en comparación con materiales usados tradicionalmente como metal, poliamidas (PA) con Fibremod.