Consejos para el termoformado de plástico reciclado posconsumo (PCR)

El termoformado de plástico reciclado posconsumo (PCR) no es radicalmente diferente al de material virgen, pero la variación en los materiales reciclados puede requerir un cuidado adicional para obtener un resultado final consistente.

La legislación vigente en toda Europa y las propuestas legislativas en Estados Unidos y otras partes del mundo causan preocupación en los procesadores mediante termoformado, tanto por la disponibilidad escasa de material reciclado posconsumo (PCR), como por sus costos y calidad.

En Estados Unidos, las propuestas incluyen fijar impuestos a los plásticos de un solo uso y exigir al menos un 25 % de contenido de PCR para 2025 y un 30 % para 2030.

Contenido destacado

Además, el Departamento de Reciclaje y Recuperación de Recursos de California (CalRecycle) intenta aplicar el proyecto de ley AB 2784 de la Asamblea de California, que exige que el PCR utilizado en los envases termoformados proceda específicamente de envases termoformados reciclados.

Desde la introducción de estas propuestas legislativas, OMV Technologies, por ejemplo, ha participado activamente para ayudar a las empresas de termoformado que están en transición hacia el uso de PCR. Un área de especial participación ha sido con empresas centradas en el llamado reciclaje “circular”.

La extrusión en línea y el termoformado ofrecen ventajas en el calentamiento completo y consistente de la lámina, desde la superficie hasta el núcleo, y ya se habrá producido alguna expansión previa.

Crédito: OMV Technologies

En pocas palabras, el reciclaje circular incluye utilizar directamente el plástico reciclado posconsumo (PCR) de un producto termoformado para fabricar nuevas piezas termoformadas. Si la intención es fabricar piezas para el envasado de alimentos, el PCR que se utiliza tendrá que cumplir los requisitos de la FDA para aplicaciones en contacto con alimentos.

Hay una amplia gama de factores por considerar, tanto desde el lado del termoformado como desde la extrusión. Por ejemplo, la calidad final y la funcionalidad de las piezas termoformadas comienzan con una lámina de calidad constante y son de suma importancia la cristalización y el secado adecuados de la escama de PCR antes de la extrusión de la lámina, en el caso de materiales higroscópicos como el PET.

La que sigue es mi mejor línea de ataque recomendada para permitir que el PCR pase por el proceso de termoformado de manera eficiente, comenzando en la lámina extruida:

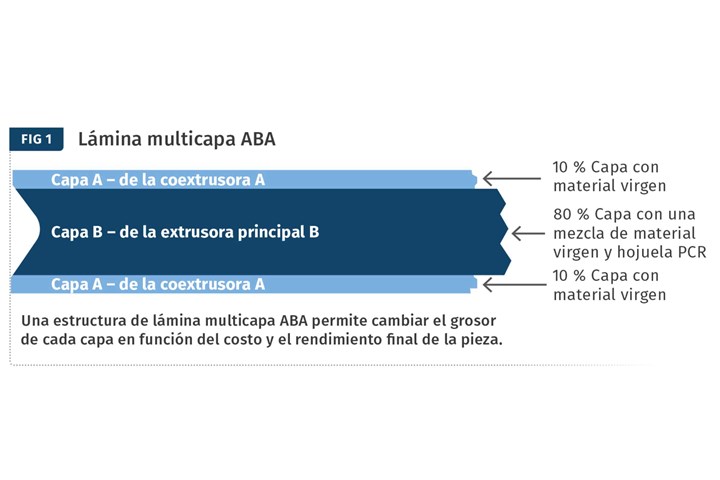

Fig. 1. Una estructura de lámina multicapa ABA permite cambiar el grosor de cada capa en función del costo y el rendimiento final de la pieza.

Crédito: OMV Technologies.

Lámina extruida con contenido de PCR

Ya sea que se opte por utilizar material en rollo o por extruir en línea, se debe elegir entre procesar una lámina monocapa o una multicapa. Esto no debe confundirse con el término lámina “Mono Resin” o monomaterial, ya que la lámina multicapa en este caso consiste en la misma resina base, pero con el beneficio de ejecutar una lámina de una estructura en capas, que generalmente consiste en el contenido de triturado (PCR) en una capa intermedia, cubierta con capas externas de material virgen. Esto se conoce como una estructura ABA.

El uso de una lámina multicapa tiene muchos beneficios, entre ellos el hecho de que solo las capas externas están en contacto con los alimentos. El grosor de cada capa se puede ajustar individualmente y la estructura de la capa también se puede reducir con facilidad a una estructura AB, donde la resina virgen está solo en un lado de la lámina, según la aplicación.

La capacidad de cambiar el grosor de cada capa tiene muchos beneficios en los costos y en la pieza final, por lo que siempre hay que inclinarse por una estructura de lámina multicapa.

Por ejemplo, se logran ventajas en costos si se agrega un estabilizador para aumentar las propiedades del PCR en la capa central “B” y no en las capas externas. Del mismo modo, si se necesita un aditivo antivaho, solo tendría que agregarse a la capa o capas externas. Hoy existen numerosas configuraciones de termoformado disponibles y la mayoría se puede ejecutar mediante extrusión directa en línea o por termoformado fuera de línea (rollo).

Termoformado en línea

Este método ofrece el beneficio de controlar su triturado industrial (también conocido como contenido de reciclaje posindustrial, PIR), porque los residuos de la lámina se dirigen directamente a un molino junto con las piezas rechazadas y luego se canalizan a un contenedor de día donde se acondiciona para ser reutilizado en el proceso de extrusión en porcentajes preestablecidos.

La escama de PCR se puede introducir según sea necesario en la estación de acondicionamiento/mezcla. Mantener la IV (viscosidad intrínseca) o el MFI (índice de flujo de fusión) de la resina y la escama triturada es absolutamente crítico para conservar una lámina de calidad constante.

El mayor beneficio del termoformado en línea es que la lámina que ingresa a los pines de agarre de la termoformadora se calienta hasta el núcleo (centro que contiene el PCR) y todo lo que se necesita es calentar las capas externas según sea necesario. Más información a continuación.

Termoformado fuera de línea (rollo)

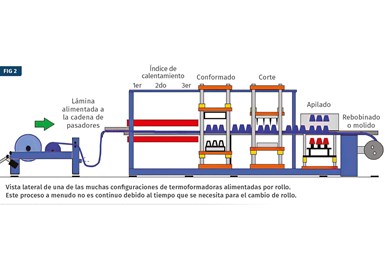

Fig.2. Vista lateral de una de las muchas configuraciones de termoformadoras alimentadas por rollo. Este proceso a menudo no es continuo debido al tiempo que se necesita para el cambio de rollo.

Crédito: OMV Technologies.

Cuando se utiliza material en rollo, el proceso a menudo no es continuo debido al tiempo que tardan los cambios de rollo. Muy pocas empresas dominan el cambio de rollos sin interrumpir el proceso de conformado. Esto, junto con el hecho de que la lámina tiene que recalentarse desde la temperatura ambiente de la instalación de producción hasta su temperatura de conformado, puede originar fácilmente piezas inconsistentes y problemáticas.

Ya sea que esté formando láminas de PET, rPET, HDPE o HIPS a partir de material en rollo o una extrusora en línea, es esencial que la lámina se caliente hasta el núcleo. Si el núcleo permanece frío y solo las capas externas de la lámina se llevan a la temperatura de formación correcta, el resultado más probable serán piezas deformadas con propiedades de impacto deficientes.

Calentar la lámina hasta el núcleo de la bobina requiere mucha más energía que cuando el núcleo aún está caliente al salir de la extrusión en línea. Independientemente del uso de PCR, saturar de manera adecuada la lámina con calor siempre es una preocupación, y esto puede exacerbarse al agregar escamas trituradas de otra fuente.

Al utilizar escamas trituradas de PCR, dependiendo de la confiabilidad de su fuente, es probable que tenga fluctuaciones más amplias en la IV y, o, en el MFI, lo que afectará negativamente la resistencia al calor de su lámina (lámina hundida) y la calidad final de las piezas termoformadas.

Ser capaz de controlar mejor la temperatura del núcleo y las capas externas de la lámina antes de la formación ayudará a garantizar piezas de calidad constante de ciclo a ciclo y de proceso a proceso.

Agregar un precalentador de conducción o convección puede ayudar a reducir el riesgo de sobrecalentamiento de las capas externas de la lámina para que el calor llegue al núcleo del rollo. En el caso del PET, el sobrecalentamiento de las superficies de la lámina puede provocar una cristalización prematura (blanqueamiento de la lámina con pérdida de claridad) y podría afectar negativamente la capacidad de formar la lámina.

Ser capaz de precalentar la lámina al menos a 200 °F también, en el caso de materiales frágiles, tendrá muchos beneficios en la alimentación de la primera. No se necesitarán precalentadores de bordes y ya se habrá producido alguna expansión previa de la lámina (simplificando la configuración de los pines de agarre), especialmente con materiales semicristalinos como el PP.

Calentamiento de la lámina

Según el tipo y la configuración de su termoformadora, debe pasar por al menos tres calentamientos en el horno antes de que la lámina llegue a la estación de formación. Los hornos más largos siempre son preferidos para materiales semicristalinos como PP y HDPE, y para láminas más gruesas, con el fin de aumentar el número de índices en el horno. La extrusión en línea o al menos un precalentador ayudará a calentar la lámina hasta el núcleo, como se mencionó antes.

Definitivamente, hay una ventaja en calentar y formar una estructura de lámina multicapa, ya que utilizar una capa exterior con una resina que tiene un MFI más bajo que la del PCR en la capa central le permitirá controlar la deformación de la lámina y, por lo tanto, utilizar porcentajes más altos de PCR. En algunos casos, esto puede requerir capas exteriores más gruesas.

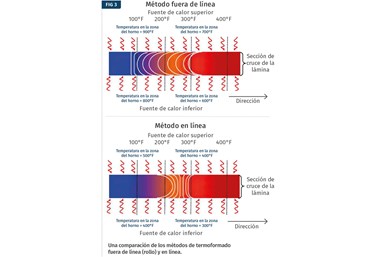

Fig. 3. Comparación de los métodos de termoformado fuera de línea (rollo) y en línea.

Crédito: OMV Technologies.

Como se ilustra en la Fig. 3, sería más fácil llevar el núcleo de la lámina a su temperatura de termoformado con el método de extrusión en línea que con el método fuera de línea. Esto le permitiría al operario reducir la temperatura en las últimas zonas de calor antes de la estación de formación para crear una superficie de lámina más fría.

En algunos casos, esto puede crear un estiramiento biaxial cuando la superficie de la lámina se forma a una temperatura más fría (formación en estado sólido). A su vez, se produce una pieza con una mayor resistencia a la carga superior y mayor resistencia tangencial. También crea una mejor claridad en el caso de piezas transparentes. Esto es muy difícil de lograr cuando se utiliza material en rollo.

Conformación y recorte

Se puede formar una pieza en cualquier termoformadora, pero ¿se pueden fabricar esas piezas de manera eficiente y con una calidad constante? Sin entrar en las muchas configuraciones de maquinaria disponibles, así como en los diversos métodos avanzados de conformado, elegir la plataforma de termoformado adecuada para una pieza en particular y diseñar las herramientas para incorporar las últimas técnicas de conformado le permitirá fabricar piezas de calidad constante con las más altas eficiencias (>90 % OEE).

El mayor error que se comete hoy en el termoformado es la elección incorrecta de la plataforma de maquinaria para una geometría de producto específica. Ahora, con las exigencias para utilizar altos porcentajes de PCR, muchos de los que no son diligentes y cuidadosos en estas decisiones se verán afectados.

Utilizar la plataforma incorrecta o maquinaria más antigua y con un mantenimiento insuficiente hará que se tenga que aumentar el grosor de la lámina para enfrentar los problemas de forma y recorte, lo que resultará en piezas más pesadas y en pérdida de ganancias, y quizás finalmente perder el negocio frente a un competidor.

Se recomiendan las siguientes pautas para todo conformado continuo, independientemente del contenido de reciclado. Si se cumplen estos requisitos, se reducirá el margen de error para formar una lámina con alto contenido de PCR.

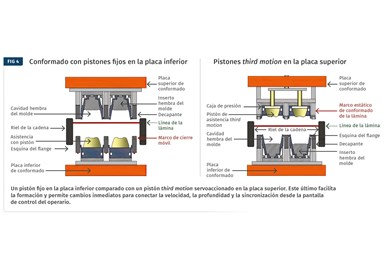

Pistones fijos o de pistones third motion

Cuando se utilizan pistones fijos, la velocidad de la acción del pistón depende de la velocidad de la placa y la profundidad del pistón no se puede cambiar fácilmente. Tampoco se pueden cerrar ambas placas al mismo tiempo y, por lo tanto, se reduce el tiempo de ciclo.

Los pistones third motion servoimplusados facilitan la formación y permiten cambios inmediatos en la velocidad, profundidad y sincronización del obturador desde la pantalla de control del operario. Esto es esencial para piezas de calidad consistente, con una distribución consistente del espesor de la pared.

Vacío constante

Use 25 in. Hg y un volumen de depósito de vacío que sea tres veces el volumen total de las cavidades del molde.

Alta presión del aire de formación

Se requieren al menos 5 bar (72 psi) para la presión de aire de formación y 110 psi es óptimo. Esto permitirá la formación en fase sólida de la lámina, lo que ayudará a crear una orientación biaxial a medida que la lámina es impulsada hacia abajo por la asistencia del obturador y luego estirada por el aire de formación contra las cavidades del molde.

Unidades de control de temperatura del molde

Fig. 4. Un pistón fijo en la placa inferior comparado con un pistón third motion servoaccionado en la placa superior. Este último facilita la formación y permite cambios inmediatos para conectar la velocidad, la profundidad y la sincronización desde la pantalla de control del operario.

Crédito: OMV Technologies.

Utilice unidades de control de temperatura del molde (TCU) separadas para cada zona de herramientas, y cada zona debe ser capaz de calentar y enfriar. No debe haber más de un delta de 4 °F desde el punto de ajuste. También se necesitan una presión y un volumen de flujo lo suficientemente altos como para crear un flujo turbulento (número de Reynolds de 4,000).

Regla general: una manguera de ½ pulgada de diámetro debe producir un flujo de al menos 10 gal/min para lograr un flujo turbulento; una manguera de ¾ de pulgada de diámetro debe tener al menos 15 gal/min. Están disponibles tablas de flujos turbulentos en diferentes tamaños de manguera.

Puede establecer el flujo de su herramienta con un medidor de flujo digital o con un simple experimento: desacople la manguera que sale del molde y colóquela en un cubo. Luego configure un temporizador de 1 minuto y mida cuánta agua obtiene.

Tres categorías de termoformado continuo

Una categoría consiste en el conformado y posterior recortado en línea con herramientas similares a cuchillas (cuchillas con regla de acero, forjadas y mecanizadas). Las piezas se forman y luego se dirigen a la estación de recorte en línea, donde se recortan de la lámina y se dejan pequeñas pestañas para llevar las piezas al apilador en línea.

La segunda categoría consiste en conformado y recortado fuera de línea con herramientas de punzonado y matriz (corte con metal). Las piezas se forman y luego la lámina sale de los pines de agarre y se dirige a una prensa de corte fuera de línea, con punzón y matriz de metal emparejados. Este formato es beneficioso para la producción de alto volumen.

La tercera categoría es el conformado y el recorte in situ, con utilización de cuchillas o herramientas de punzonado y matriz. Las piezas se forman y recortan en la misma estación y, por lo tanto, la concentricidad de corte es del 100 %. Esta plataforma resulta especialmente eficiente para materiales semicristalinos como HDPE y PP, que tienen una alta contracción.

El método de ajuste in situ tiene la mayor probabilidad de éxito cuando se utiliza PCR. Esto se debe al hecho de que la IV o el MFI de la escama probablemente presentará algunas variaciones, y estas variaciones tendrán un efecto directo en la contracción de la lámina y las piezas finales.

Cuando las piezas se recortan fuera de la estación de formado, como es el caso del método de conformado y posterior recorte en línea (con la lámina todavía en las cadenas de pasadores), los cambios en las líneas centrales causados por la contracción de la lámina a medida que se enfría dificultan mantener las cuchillas de recorte alineadas, especialmente en las filas exteriores.

Esto se ve agravado por el uso del método de recorte posterior fuera de línea, porque la estación de corte está situada más lejos de la estación de conformado y, por lo tanto, está sujeta a cambios en las condiciones del ambiente, como las corrientes de aire.

Aunque los requisitos para las piezas de termoformado con y sin contenido de PCR son básicamente los mismos, a menos que su fuente de PCR sea muy consistente y las propiedades del material muy estables, el incumplimiento de las recomendaciones hechas aquí dará como resultado mayores factores de desperdicio y piezas de baja calidad.

Por lo tanto, es de suma importancia que todas las escamas, pellets o masterbatch de PCR entrantes se prueben para verificar su consistencia de un lote a otro, y que se mantenga la misma relación de mezcla virgen/PCR. El acondicionamiento de la resina y las escamas de rPET (como el secado al menos a 55 ppm de humedad) antes de la extrusión y el uso del equipo de extrusión correcto son esenciales para garantizar una lámina de buena calidad para el proceso de termoformado.

Cada vez que se realiza un cambio en la mezcla, se debe completar una estricta calificación del producto, comenzando con la lámina extruida a través del proceso de termoformado y la prueba final del producto terminado antes de formar las piezas finales.

Sobre el autor

Mark Strachan es el copropietario y CEO de OMV Machinery, con sede en Verona, Italia, y Royal Palm Beach, Florida. Empezó su carrera en la industria del embalaje en 1982 como aprendiz de ingeniero electrónico para una gran termoformadora sudafricana de envases de alimentos, y luego comenzó su propio negocio de termoformado, PacMark, CC, que se convirtió en uno de los mayores proveedores de vasos y bandejas de plástico para catering de aerolíneas.

Strachan más tarde vendió su negocio y se mudó a Alemania, donde ocupó puestos de ingeniería y gestión de producción en grandes empresas de fabricación de envases de plástico en Europa y el Reino Unido. Su experiencia práctica, tanto en termoformado como en extrusión, lo llevó a oportunidades en Estados Unidos, donde trabajó con varias empresas de maquinaria como Sencorp y Commodore Machine Co.

Strachan ofrece seminarios de termoformado, capacitación interna para la formación de calibre delgado y servicios de consultoría en diseño de productos hasta la comercialización final, así como asistencia con la protección de la propiedad intelectual. Contacto: (754) 224-7513; mark.strachan@omvtechnologies.com.

CONTENIDO RELACIONADO

-

¿Cuánto cuesta realmente imprimir en 3D?

Conozca cuáles son los principales factores que determinan el precio de una pieza fabricada mediante impresión 3D, así como los costos de operar equipos industriales de manufactura aditiva. Una guía simple, para comprender más sobre el funcionamiento económico de esta tecnología.

-

Tornillos guía en moldes de inyección: funciones y aplicaciones

Descubra las funciones clave de los tornillos guía en moldes de inyección, su impacto en el proceso y cómo elegir el tornillo adecuado para su proyecto.

-

Diagnóstico ambiental empresarial: ¿por qué es clave?"

Aprenda cómo el diagnóstico ambiental puede impulsar la certificación de industria limpia y mejorar la competitividad de las empresas. Luigi Pontones, socio fundador del bufete de abogados Pontones & Ledesma que asesora a Braskem-Idesa en el Proyecto Polietileno XXI, habla sobre la importancia de un diagnóstico ambiental en las empresas.