¿Qué es el termoformado de plástico?: proceso, maquinaria y aplicaciones

Un recorrido detallado por el proceso de termoformado, desde el calentamiento hasta el enfriamiento. Explore los diferentes tipos de maquinaria para termoformado y cómo influyen en la calidad y eficiencia de la producción.

El termoformado ha revolucionado la forma en que se producen una multitud de componentes plásticos y envases en la industria moderna.

A nivel básico, el termoformado es un proceso que implica calentar una hoja o lámina de plástico hasta que se vuelve maleable y, a continuación, darle forma usando un molde específico. Una vez que el material se enfría, retiene la forma del molde, creando productos precisos y de alta calidad.

Contenido destacado

Su relevancia en la industria del plástico no puede ser subestimada. Desde envases de alimentos, charolas para comidas preparadas, blísters farmacéuticos hasta componentes automotrices y carcasas para dispositivos electrónicos, el termoformado es el corazón de numerosas aplicaciones presentes en nuestra vida diaria.

Su capacidad para transformar láminas plásticas en productos tridimensionales con propiedades mecánicas óptimas lo convierte en una opción preferida por ingenieros y diseñadores.

Esta importancia se ve reflejada en la creciente valoración del mercado. Según un estudio publicado en nuestra publicación hermana Plastics Technology, el mercado mundial del termoformado se valoró en 120 mil millones de dólares en 2022. Dada la demanda continua y las innovaciones en el sector, se espera que este mercado alcance los 150 mil millones de dólares en 2027.

Paso a paso del proceso de termoformado de plásticos

El termoformado implica calentar una lámina de plástico hasta que se vuelve maleable y luego formarla en moldes para obtener la forma deseada.

Los pasos clave incluyen:

- Calentamiento: en esta etapa, una lámina de plástico termoplástico, como PET, se calienta hasta alcanzar una temperatura óptima para ser trabajada. Esta temperatura permite que el plástico se vuelva maleable y flexible. El calentamiento se realiza en un horno que puede alcanzar temperaturas de hasta 230° Celsius, dependiendo del material a utilizar.

- Formado: una vez que la lámina ha alcanzado su temperatura de trabajo, se coloca sobre un molde que tiene la forma deseada. Se aplica vacío o presión para que el plástico se ajuste al contorno del molde. Esta técnica se lleva a cabo mediante el uso de una máquina de termoformado, que estira la lámina sobre el molde deseado.

- Enfriamiento: después de que el plástico ha sido moldeado en la forma deseada, comienza la etapa de enfriamiento. Durante este proceso, el plástico se enfría rápidamente para mantener su forma. Una vez enfriado, el plástico mantiene la forma del molde.

Métodos de termoformado: ¿Cuál es el más eficiente?

Existen dos métodos de termoformado de plásticos diferentes: termoformado en una etapa y termoformado en múltiples etapas.

Se utiliza para fabricar piezas que necesitan un grado elevado de estirado o cuando se utiliza una lámina con gran grosor. Los más utilizados son: conformado por adaptación y moldeo por vacío.

-

- Conformado por adaptación: en este proceso, la lámina de plástico se calienta hasta que se vuelve maleable y luego se presiona contra un molde utilizando aire comprimido o mecánicamente. Una vez que la lámina ha tomado la forma del molde, se enfría y solidifica.

-

- Moldeo por vacío: es similar al conformado por adaptación, pero en lugar de usar aire comprimido, se utiliza un vacío para succionar la lámina de plástico caliente contra el molde. Esto puede resultar en un mejor detalle y definición en la pieza terminada.

El termoformado en una etapa es un proceso más rápido y directo que involucra menos pasos, lo cual puede reducir el riesgo de errores o defectos. Además, es ideal para piezas más simples o con menos detalles intrincados.

Este proceso es más complejo y se utiliza para piezas que tienen formas más detalladas o que requieren un control más preciso del espesor. Puede involucrar varios pasos, como calentar y estirar la lámina en varias etapas, o usar múltiples moldes para lograr la forma deseada.

Este tipo de termoformado permite un mayor control sobre el espesor y la distribución del material y puede producir piezas con detalles más intrincados y formas más complejas. Es óptimo para piezas que requieren precisión y consistencia en su producción.

Máquinas de termoformado

La elección de la máquina de termoformado adecuada es crucial para garantizar la eficiencia y calidad del producto final. Existen varios tipos de máquinas de termoformado, cada una diseñada para aplicaciones específicas y con características únicas.

Las máquinas de termoformado modernas suelen estar equipadas para realizar el proceso de recorte, mientras que, con otras máquinas más convencionales, el recorte y el enfriamiento se pueden realizar de forma externa.

Estas máquinas son ideales para operaciones a pequeña escala o para prototipos. El operador tiene un control directo sobre el proceso, lo que permite una gran flexibilidad; sin embargo, no son adecuadas para la producción a gran escala debido a su menor eficiencia y consistencia en comparación con las máquinas automáticas.

Estas máquinas combinan características manuales y automáticas. Aunque el operador todavía juega un papel importante, ciertas funciones, como el calentamiento y el enfriamiento, pueden ser automatizadas. Son ideales para producciones de volumen medio.

Diseñadas para la producción a gran escala, estas máquinas pueden operar con mínima intervención humana. Ofrecen alta eficiencia, consistencia y precisión. Están equipadas con sistemas de control avanzados que permiten el monitoreo y ajuste en tiempo real del proceso.

Estas máquinas utilizan un sistema rotativo para formar el plástico, lo que las hace extremadamente rápidas y eficientes. Son ideales para aplicaciones que requieren altos volúmenes de producción y precisión.

Criterios por considerar a la hora de elegir una máquina de termoformado

El termoformado requiere de maquinaria especializada para garantizar resultados óptimos; sin embargo, no todas las máquinas de termoformado son iguales, y la elección adecuada puede marcar una diferencia significativa en la calidad, eficiencia y rentabilidad del proceso.

Al considerar la adquisición de una máquina de termoformado, es esencial tener en cuenta varios criterios que determinarán su idoneidad según el tipo de producción deseada. Estos criterios, que van desde la fuente de calor hasta la precisión del equipo, juegan un papel crucial en la optimización del proceso y en la consecución de productos finales de alta calidad

A continuación, profundizamos en estos criterios para proporcionar una guía completa sobre qué considerar al elegir una máquina de termoformado.

- Fuente de calor: las máquinas de termoformado pueden utilizar diferentes fuentes de calor, como resistencias eléctricas, vapor o infrarrojos. La elección de la fuente de calor adecuada depende del material a conformar y de las características deseadas del producto final.

- Sistema de calentamiento: el sistema de calentamiento debe ser capaz de calentar la lámina de plástico de manera uniforme y controlada. Los sistemas de calentamiento más comunes son los de resistencias eléctricas, que proporcionan un calentamiento rápido y uniforme.

- Sistema de vacío: el sistema de vacío se utiliza para crear una fuerza de succión que ayude a formar la lámina de plástico sobre el molde. El sistema de vacío debe ser capaz de generar una presión de vacío adecuada para el material y el espesor de la lámina.

- Sistema de presión: el sistema de presión se utiliza para asegurar la lámina de plástico contra el molde durante el proceso de enfriamiento. El sistema de presión debe ser capaz de generar una fuerza de presión adecuada para evitar que la lámina se deforme durante el enfriamiento.

- Velocidad de calentamiento: la velocidad de calentamiento es un factor importante que considerar para aplicaciones que requieren ciclos de producción cortos. Las máquinas de termoformado con sistemas de calentamiento rápidos pueden reducir los tiempos de ciclo y aumentar la productividad.

- Precisión: la precisión es un factor importante por considerar para aplicaciones que requieren productos finales con tolerancias estrechas. Las máquinas de termoformado con sistemas de control avanzados pueden garantizar una alta precisión en el proceso de formación.

Materiales para termoformado: ¿está utilizando el adecuado?

Según el proveedor Formlabs, existe una amplia gama de materiales para termoformado que brindan las propiedades adecuadas para la fabricación del producto final. Cada material tiene características físicas que lo hacen adecuado para aplicaciones específicas.

| Material | Usos | Propiedades |

| Polipropileno (PP) | Envases, ventiladores, juguetes. | Excelente resistencia química, térmica y a la fatiga. Económico y versátil en termoformado. |

| Poliestireno (PS) | Envases de alimentos, joyeros, cajas de CD. | Transparente, duro, quebradizo, resistente al agua y al aire. |

| Tereftalato de polietileno (PET) | Botellas para bebidas carbonatadas y agua, productos alimenticios. | Barrera contra alcohol y aceites esenciales, resistente al impacto y a la tracción. |

| Polietileno de baja densidad (LDPE) | Películas de embalaje, aislamiento de cables, contenedores. | Flexible, resistente a productos químicos y rayos UV, alta resistencia a la tracción. |

| Polietileno de alta densidad (HDPE) | Películas, botellas, contenedores, tuberías, bolsas. | Duradero, resistente a químicos, rayos UV y agua. |

| Cloruro de polivinilo (PVC) | Tuberías, marcos de ventanas, interiores de autos, calzado. | Rígido o flexible, denso, duradero, resistente al agua. Sensible al cloro. |

| Policarbonato (PC) | Lentes, dispositivos médicos, componentes automotrices, vidrios a prueba de balas. | Fuerte, resistente al calor, retardante de llama, aislante eléctrico, transparente. |

| Acetato de celulosa | Artículos domésticos, películas, marcos de vidrio, coberturas de pastillas. | Ecológico, incoloro, transparente, derivado de pulpa de madera. |

| Polimetacrilato de metilo (PMMA) | Lentes, faros vehiculares, envases transparentes. | Duradero, resistente a elementos climáticos, transparente. |

| Acrilonitrilo-butadieno-estireno (ABS) | Envases electrónicos, contenedores de alimentos, electrodomésticos. | Rígido, resistente a la abrasión y a bajas temperaturas. |

Termoformado vs. moldeo por inyección, moldeo por soplado y extrusión

El termoformado es un proceso especializado en la fabricación de plásticos que ha ganado popularidad debido a su simplicidad y versatilidad; sin embargo, al compararlo con otros métodos de producción, emergen algunas diferencias clave.

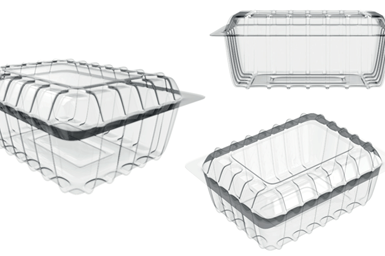

Moldes de termoformado para charolas.

Por ejemplo, mientras que el termoformado se centra en el uso de termoplásticos, otros métodos pueden trabajar con una variedad más amplia de materiales, incluyendo termoestables y elastómeros.

En cuanto al proceso en sí, el termoformado se basa en el uso de calor y vacío para dar forma al plástico. Esta técnica contrasta con otros procesos como la inyección, extrusión, moldeo por soplado y moldeo por compresión.

El termoformado ofrece una serie de ventajas notables. Su versatilidad le permite producir una amplia gama de piezas, desde las más simples hasta las más complejas. Además, es un proceso rentable, especialmente cuando se trata de fabricar piezas de gran tamaño.

También es eficiente, lo que lo hace adecuado para grandes volúmenes de producción; sin embargo, no está exento de desafíos. Aunque el proceso puede ser rentable, los moldes utilizados en el termoformado pueden ser costosos. Además, en términos de precisión, puede no ser tan exacto como otros métodos, como el moldeo por inyección. También puede ser más lento en comparación con otros procesos.

Al evaluar el termoformado en relación con otros procesos, es evidente que cada uno tiene sus propias fortalezas. Por ejemplo, el moldeo por inyección es más preciso y puede manejar piezas más complejas, pero puede ser más costoso, especialmente para piezas grandes.

La extrusión es ideal para piezas largas y continuas, pero no es tan versátil como el termoformado. El moldeo por soplado es perfecto para producir botellas y otros recipientes, pero tiene sus limitaciones en cuanto a la complejidad de las piezas.

Aplicaciones del termoformado en la industria

El termoformado es ampliamente reconocido por sus múltiples ventajas. Su eficiencia y versatilidad se manifiestan en la capacidad de crear piezas de variados tamaños y formas con una precisión inigualable.

Charolas termoformadas para aplicaciones en alimentos.

Además, este método destaca por la notable reducción de costos, ya que implica un menor consumo tanto de material como de energía en comparación con otras técnicas de conformado.

Esta eficacia se extiende a la producción en masa, siendo el termoformado una opción ideal para grandes volúmenes de producción, asegurando una uniformidad en cada una de las piezas producidas.

Estas características han llevado a que su aplicación sea fundamental en diversos sectores industriales como:

- Embalaje y envases: desde envases de alimentos hasta embalajes para productos electrónicos.

- Agricultura: el termoformado se utiliza para fabricar bandejas para frutas y verduras, contenedores para alimentos para animales y componentes para invernaderos.

- Automotriz: componentes internos del vehículo como paneles y revestimientos.

- Medicina: equipos y envases esterilizados.

- Construcción: paneles, techos y revestimientos para edificaciones.

- Electrónica: el termoformado se utiliza para fabricar carcasas de dispositivos electrónicos, como ordenadores, teléfonos móviles y televisores.

Innovaciones y tendencias en termoformado

El proceso de termoformado muestra una notable evolución con la incorporación de materiales como bioplásticos y reciclados, reflejando una tendencia hacia la producción de piezas sustentables.

Lo último en digitalización de equipos de termoformado de Illig Machinebau, presentado en la feria K 2022, se basa en la nueva familia de productos Illig Easy. Con este desarrollo, Illig se centra en las necesidades de servicio de sus clientes con un alto rendimiento 24 horas al día, 7 días a la semana.

La automatización se establece en el proceso de termoformado, optimizando la producción. Se reporta un progreso en la investigación de técnicas que permiten desarrollar piezas de mayor complejidad. Los proveedores de equipos están innovando para satisfacer esta demanda, impulsada por factores como la escasez de mano de obra, las termoformadoras de alta velocidad y el control de calidad más estricto.

Las empresas están explorando qué pueden automatizar en el extremo posterior de la máquina. La falta de mano de obra no calificada está impactando la capacidad para cumplir con la producción y entregar pedidos a los clientes.

En desarrollos recientes, la impresión 3D se emplea en la elaboración de moldes, aportando precisión en la fabricación. Además, la incorporación de robots en la manipulación de materiales mejora la eficiencia del proceso.

La extrusión en línea y el termoformado ofrecen ventajas en el calentamiento completo y consistente de la lámina, desde la superficie hasta el núcleo, y ya se habrá producido alguna expansión previa.

Crédito: OMV Technologies

Otra tendencia en aumento es el uso de plástico reciclado posconsumo (PCR) en termoformado. Si bien el termoformado de PCR comparte similitudes con el de material virgen, las variaciones en los materiales reciclados requieren atención para lograr un producto final homogéneo. Es esencial mantener una lámina de calidad constante, priorizando la cristalización.

Adicionalmente, la industria del termoformado adopta materiales biodegradables y reciclables en respuesta a la creciente preocupación medioambiental. El sector resalta la importancia de gestionar la generación de residuos, como recortes y moldes desechables, con el objetivo de reducir el impacto ambiental.

Le puede interesar:

Green Mind lleva su expertise en reciclaje de plásticos hacia la producción de envases

Con la producción de hojuela de PET postconsumo, Green Mind ganó un espacio importante en el reciclaje de México en poco tiempo. Ahora, se prepara para marcar un hito con la producción de lámina y la subsecuente fabricación de contenedores termoformados, todo desde una misma ubicación.

Entre los retos actuales, se identifica la necesidad de soluciones sostenibles que mantengan la calidad, la adaptación a regulaciones cambiantes sobre plásticos, la formación técnica para el manejo de maquinaria moderna y la competencia global, donde las empresas enfrentan a proveedores internacionales con ofertas competitivas.

CONTENIDO RELACIONADO

-

Tornillos guía en moldes de inyección: funciones y aplicaciones

Descubra las funciones clave de los tornillos guía en moldes de inyección, su impacto en el proceso y cómo elegir el tornillo adecuado para su proyecto.

-

Alpla Recycling inaugura planta de reciclaje de PEAD en Toluca

Con una inversión de 20 millones de euros, Alpla Recycling inauguró su nueva planta de reciclaje de polietileno de alta densidad en Toluca. Anuncian que en 2022 invertirán 20 millones de euros adicionales para duplicar su capacidad de procesamiento.

-

Coca-Cola lanza la campaña de reciclaje “Hagamos esto Juntos”

La empresa busca cumplir con sus objetivos de recuperar y reciclar el 100% de sus envases vendidos para 2030, que sus envases incluyan cuando mínimo 50% de materiales reciclados y que el 50% de su portafolio sea retornable.