¿Cuándo usar la inyección de moldeo por compresión?

En la actualidad se utiliza la inyección de moldeo por compresión gracias a la reducción de costos en material que ofrece y a sus diversas ventajas técnicas. Aquí, una mirada detallada de este proceso.

El moldeo por compresión es el método de transformación de plásticos más antiguo que existe. Aparece descrito por primera vez en la bibliografía de principios del siglo XIX, aunque no llegó a escala industrial hasta 1908, cuando Leo Baeckeland desarrolló las resinas de fenolformaldehido, que siguen empleándose hoy en día. Otro término utilizado también en la industria para este proceso es el de estampación.

En algunas ocasiones, el moldeo de inyección por compresión de termoplásticos se prefiere por encima del moldeo por inyección gracias al bajo nivel de orientación que ofrece, y por tanto a las bajas deformaciones y tensiones internas que alcanzan las piezas. Estas cualidades son muy importante en algunos artículos, como por ejemplo lentes de gafas (fabricadas de PMMA) o de discos de música (los antiguos LP que se fabricaban de PVC) y en los discos ópticos (CD y DVD).

Contenido destacado

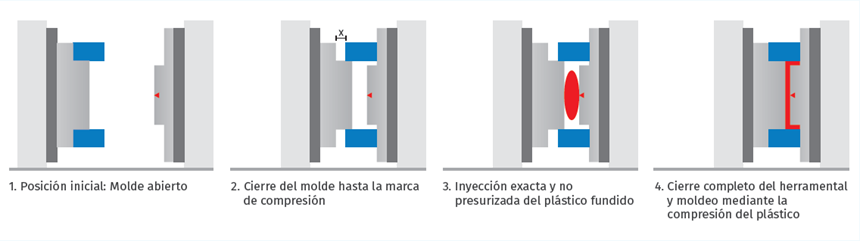

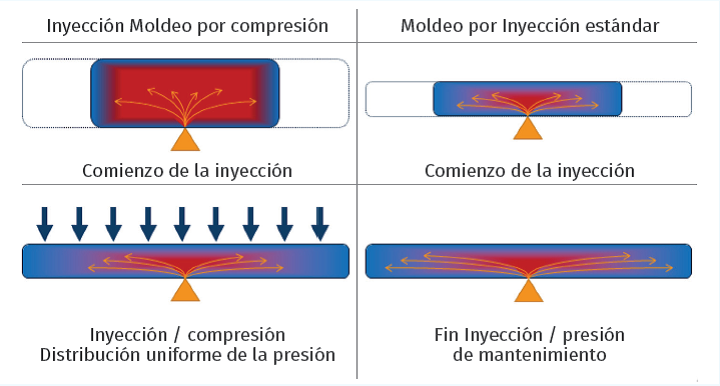

La diferencia esencial de este proceso reside en la manera en que la contracción térmica se compensa en la cavidad del molde durante el enfriamiento (encogimiento). Con moldeo convencional, la reducción en el volumen de material en la cavidad debido a la contracción térmica se compensa forzando más material durante la pospresión. En cambio, con la inyección de moldeo por compresión, un tamaño completo de disparo entra en la cavidad previamente abierta pero no llena completamente la cavidad. Al cerrar el molde somete la masa fundida a un flujo uniforme.

En el moldeo por compresión, el plástico derretido se inyecta en un molde semiabierto y se finaliza con el cierre de las dos mitades del molde, para ejercer presión sobre el material y así llenar la cavidad por completo. Conforme el molde va cerrándose, el material es obligado a ocupar todas las partes de la cavidad de moldeo.

En ciertos casos, es ventajoso realizar el moldeo cerrando primeramente el molde casi por completo y abriéndolo después unos segundos antes de aplicar la presión definitiva. De esta forma se deja “respirar” al material, para permitir la evacuación del gas que queda atrapado. Una vez que el molde se ha cerrado completamente, se aplica la máxima presión, que provoca el llenado final y completo de la cavidad.

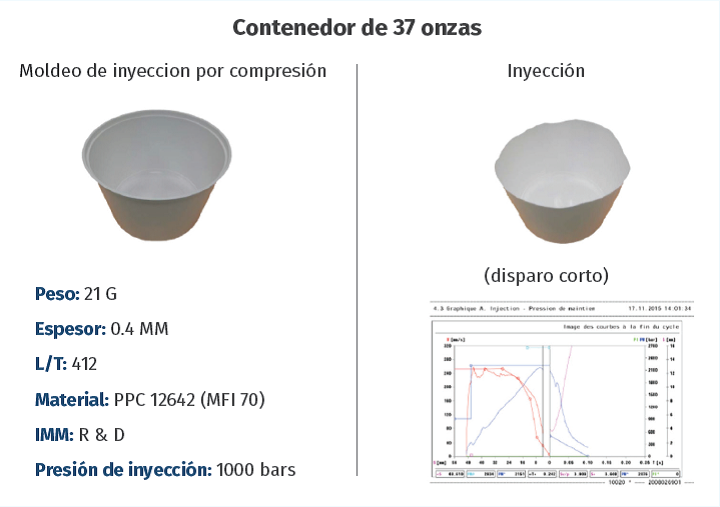

A pesar de ser una técnica mucho más rudimentaria, el moldeo por compresión presenta algunas ventajas con respecto al moldeo por inyección. Por ejemplo, las tensiones internas de la piezas son disminuidas drásticamente, lo que aumenta las propiedades mecánicas de las partes. En el caso de partes planas, como tapas, permite producir piezas sin deformaciones, aunque sean muy delgadas. Adicionalmente, tiene la ventaja de poder producir partes con paredes tan delgadas como las que se logran mediante termoformado, pero con espesores uniformes.

Gracias a este aspecto, permite reducir drásticamente el peso de las partes, que resultan más económicas al usar menos material, pero con la ventajas que en sí trae la inyección de plástico con respecto al termoformado. Hoy en dia se pueden alcanzar L/D de hasta 1:400. Un aspecto importante que se debe considerar en el proceso de moldeo de inyección por compresión es que en la cavidad se debe inyectar la cantidad exacta de material que se necesita, pues una cantidad en defecto puede dar lugar a piezas porosas con baja densidad y con malas propiedades mecánicas, mientras que una cantidad en exceso puede dar lugar a rebabas.

Esta es la razón por la cual en el moldeo de inyección por compresión la precisión es un mandato y se requieren máquinas de inyección con una alta exactitud de posicionamiento y reproducibilidad. Así como la interacción entre la unidad de cierre y la de la inyección con un comportamiento dinámico de la unidad de cierre.

Otra ventaja es poder utilizar materiales termoplásticos más viscosos en productos de pared delgada. Por ejemplo, se podría utilizar para bioplásticos como el PLA que es muy viscoso, o también para PET. Aunado a esto, otra ventaja es que la fuerza de cierre se puede reducir hasta en un 30%, lo cual hace posible utilizar máquinas más pequeñas, y por ende la inversión es menor.

Finalmente, entre las limitaciones que puede presentar el moldeo de inyección por compresión es que no es muy aconsejable cuando se trata de moldear partes muy altas o con formas muy complicadas como resaltes, entrantes o pequeños barrenos laterales.

CONTENIDO RELACIONADO

-

Moldeo por inyección: cómo librarse de las burbujas

Siga esta guía para diagnosticar y resolver problemas de burbujas en su proceso de moldeo por inyección. Mejore la apariencia y propiedades físicas de sus productos.

-

Tiempo de residencia en inyección de plástico: cálculo y factores clave

Aprenda sobre el tiempo de residencia en inyección de plástico, cómo calcularlo y los factores clave que afectan la cantidad de plástico fundido en el husillo.

-

5 ejemplos de industria 4.0 en acción durante la feria K 2016

Presentamos aquí cinco tecnologías que ilustran las capacidades del concepto de Industria 4.0 en la fabricación de componentes plásticos. Control del proceso y seguimiento detallado de piezas son algunas de las características.