Alcance de la fábrica inteligente en moldeo por inyección

En tres plantas repartidas en México, Rumanía y China, Huf produce estribos de fijación para diversos modelos de Mercedes mediante moldeo por inyección de espuma con tecnología MuCell. Para alcanzar cifras homogéneas de productividad y calidad, este Tier 1 fomenta el trabajo en equipo desde sus distintas ubicaciones y ha interconectado sus máquinas de moldeo por inyección a lo largo y ancho del mundo mediante innovadoras tecnologías de Industria 4.0 de Engel.

#industria-4-0

Los estribos de fijación de PA se instalan en el intradós de las puertas de los vehículos y sirven para fijar las manijas. Se trata de unidades constructivas complejas compuestas por hasta 40 componentes individuales que la empresa Huf Hülsbeck & Fürst GmbH & Co.

KG envía premontados desde su planta matriz, en la localidad alemana de Velbert. Para muchos modelos de vehículo, Huf es el proveedor exclusivo. Por eso, cuando este Tier 1 invierte en soluciones de fabricación nuevas, concede una importancia fundamental a la constancia de los procesos y la alta disponibilidad de las instalaciones.

Contenido destacado

Para el proyecto de fabricación de estribos de fijación, ENGEL entregó hace algo más de dos años una primera máquina de moldeo por inyección con paquete de tecnología MuCell que se instaló en una planta de Arad, Rumanía. Luego vinieron otras dos máquinas MuCell Engel e-victory 400: primero una para la planta de Puebla, México, y después, a principios de este año, una para la planta de Yantai, China.

Actualmente, las tres máquinas producen en serie. Las de Arad y Puebla funcionan 24/7, y la de Yantai pronto alcanzará también su pleno rendimiento. Por cada inyección, los moldes 2+2 producen dos estribos de fijación para la puerta derecha del vehículo y dos para la izquierda. Las piezas moldeadas son conducidas por cintas transportadoras hasta la sección de montaje que está instalada a continuación.

Sincronizar la producción en tres continentes era un desafío nuevo para este proveedor del sector de la automoción con experiencia en proyectos internacionales. Desde el principio, estaba claro que para superarlo iba a necesitar nuevas tecnologías de interconexión de datos. Las tres nuevas máquinas e-victory destinadas a este grupo empresarial fueron las primeras en contar con la herramienta de asistencia en línea y mantenimiento remoto e-connect.24 de Engel.

“Para las tres plantas se trataba del primer proyecto con tecnología MuCell”, explican Ralph Müller y Dirk Horn, miembros del departamento Corporate Process Technology de Huf. “Al comenzar el proyecto, el nivel de conocimiento de nuestros colegas de cada planta era heterogéneo. En parte tuvimos que aprender la tecnología MuCell desde cero".

Además, para estos dos expertos en procesos es prácticamente imposible acudir a una planta con rapidez suficiente para solucionar una avería, y Huf no puede permitirse periodos de inactividad. "Para ser competitivos, necesitamos que nuestras instalaciones tengan una disponibilidad mínima del 85 por ciento", comenta Müller. "Sin interconectar los datos de nuestras células de producción, no podríamos garantizar la alta disponibilidad que necesitamos para entregar el número de piezas convenido”.

La interconexión garantiza periodos de inactividad mínimos

Para Huf, la interconexión significa dos cosas. Por un lado, Ralph Müller y Dirk Horn consideran importante tener siempre a la vista los procesos que se desarrollan en distintos puntos del globo independientemente de dónde estén ellos en cada momento.

Por otro lado, Huf desea que también los expertos en maquinaria y tecnología de Engel puedan conectarse desde el exterior y, de ese modo, intervenir sin pérdida de tiempo cada vez que se requiera su asistencia.

Ahora, la asistencia por internet o por teléfono resuelve fácilmente gran parte de los fallos y optimiza tareas de mantenimiento y procesos sin que, como pasaba antes, se requieran largos viajes o la presencia in situ del servicio postventa. "En el futuro queremos, además, trabajar con vídeos para que, por ejemplo, los colegas de Yantai puedan enseñarnos las piezas que han moldeado", explica Horn.

Mediante e-connect.24, las pantallas de la unidad de control de una máquina se pueden transmitir por internet a una computadora situada a miles de kilómetros. Y puesto que se accede a los datos en tiempo real, en cada momento se visualiza el estado actual de la máquina en cuestión.

Así, mientras manejan la máquina en la planta, los operadores ven los mismos ajustes y datos de producción que los técnicos de asistencia externa, pudiendo recabar su asesoramiento y guiarse mutuamente. Si hace falta, la célula de fabricación se puede incluso controlar a distancia.

La presencia de ENGEL en todo el mundo asegura la disponibilidad, a cualquier hora, de técnicos de servicio postventa altamente calificados y garantiza al cliente, por lo menos durante el día, la posibilidad de recibir asistencia en el idioma del país respectivo. "Precisamente cuando se requiere asistencia, resulta más fácil y rápido que el operador de la máquina en Yantai pueda hablar mandarín con el técnico de ENGEL", explica Horn.

Cuando la máquina necesita asistencia, ella misma avisa al operador, enviándole por ejemplo un correo electrónico o mandando directamente, si el usuario lo desea, una petición de asistencia al fabricante. De esta manera, los especialistas de ENGEL pueden, pocos segundos después de que se produzca el fallo, establecer una conexión remota para buscar las causas y aplicar medidas que lo resuelvan.

Para que el trabajo de equipo en varios continentes no conlleve la pérdida de información, el historial de servicio postventa se guarda durante todo el ciclo de vida de la máquina y se pone en línea a disposición de todos los usuarios autorizados.

Seguridad de los datos certificada por TÜVIT

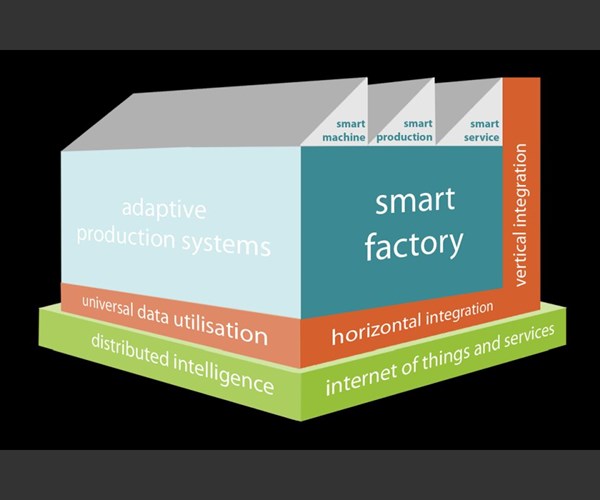

La herramienta de asistencia en línea y mantenimiento remoto e-connect.24 es uno de los pilares del programa inject 4.0 de ENGEL. Desde muy temprano, este fabricante de máquinas de moldeo por inyección comenzó a lanzar su gama completa de productos y soluciones de software para la digitalización e interconexión de procesos de fabricación, que no ha dejado de desarrollar en ningún momento.

Los sistemas de asistencia integrados en unidades de control de máquinas y los sistemas que interconectan parques de máquinas mediante MES solo permiten ver y utilizar los datos de máquinas y procesos al explotador de la instalación. En cambio, con la asistencia en línea y el mantenimiento remoto Engel puede acceder externamente como proveedor a una máquina determinada.

“A muchos clientes, esto les sigue pareciendo sospechoso”, dice Udo Riethmüller, ingeniero de ventas de Engel Alemania en la planta de Hagen. Él sabe también que esta nueva forma de colaboración requiere algo más que confianza mutua. Sobre todo es importante que los datos que se vayan a transmitir estén cifrados de manera segura. Engel garantiza, además, que sus técnicos de servicio postventa no puedan acceder a una máquina sin que el cliente se lo pida explícitamente.

Ambos aspectos han sido confirmados por TÜV Informationstechnik GmbH (TÜVIT), la empresa del grupo TÜV Nord que ha certificado la tecnología e-connect.24 a petición de Engel. "Engel invierte mucho en la seguridad de los datos", afirma Riethmüller. "Y lo hace también por su propio interés. No solo somos proveedores, sino también usuarios de tecnologías de la Industria 4.0, y no queremos que nadie acceda a nuestros datos sin permiso”.

Para Huf, la seguridad de los datos fue un tema fundamental en las negociaciones con Engel. "Fabricamos sistemas de cierre completos, incluyendo la programación básica de las llaves del vehículo", explica Horn. "Este es, en general, un grupo de productos sensible. Para determinadas zonas de fabricación tenemos incluso restricciones de acceso. Debemos acreditar ante nuestros clientes que, con nosotros, sus datos estarán seguros, y que empleamos los sistemas de digitalización e interconexión más modernos".

Transmisión internacional de conocimientos

Los modelos de estribo de fijación actuales han sido específicamente diseñados para el proceso con tecnología MuCell, desarrollada por Trexel Inc. El objetivo es ahorrar material y reducir la duración de los ciclos. No obstante, cuando Huf obtuvo la adjudicación de Daimler, el moldeo por inyección de espuma no era un tema nuevo para Müller y Horn, expertos en tecnología.

En otras plantas del grupo, los primeros procesos MuCell se implantaron en 2004. Ahora, estos dos especialistas en procesos están transmitiendo a sus colegas de Arad, Puebla y Yantai la experiencia que obtuvieron a través de esos proyectos. También Engel, como socio constructor de máquinas, desempeña un importante papel a la hora de capacitar trabajadores en el uso de esta tecnología. Tanto en Rumanía como en México y China, los empleados de Huf han asistido a seminarios y talleres impartidos en las respectivas sucursales de Engel.

Además, estos trabajadores están aprovechando la amplia oferta de cursos en línea que Engel ofrece en su respectivo idioma. No obstante, para el éxito del proyecto también han sido muy importantes los tres encuentros que hasta ahora se han celebrado en la planta de Engel en Austria. En ellos no solo se han transmitido conocimientos especializados, sino que sobre todo se han intercambiado experiencias y consejos.

“Nuestro objetivo es que los tres equipos colaboren a pesar de las enormes distancias, para que también puedan prestarse cada vez un mejor apoyo mutuo”, afirma Müller.

“En este aspecto ya hemos conseguido mucho. Los rumanos fueron los primeros que pusieron en funcionamiento la máquina de fabricación de estribos de fijación, y hoy en día ya pueden asesorar en muchos aspectos a sus colegas de México y China”.

Los talleres internacionales impartidos en la planta matriz de Engel en Schwertberg estuvieron dirigidos conjuntamente por ENGEL y Trexel Inc. Aparte de en Schwertberg, Engel tiene en Europa y Norteamérica varios centros de tecnología centrados en el tema MuCell, y próximamente se inaugurará en Shanghái un centro tecnológico MuCell.

En todos los centros MuCell, los clientes tienen a su disposición expertos en tecnología tanto de Engel como de Trexel para cursos y ensayos. En estos centros hay, además, parques de máquinas de moldeo por inyección con distintos tamaños y construcciones que permiten hacer demostraciones de una amplia variedad de aplicaciones con tecnología MuCell.

A pesar de las modernas posibilidades de asistencia en línea y mantenimiento remoto, para Huf es especialmente importante que, en todas las regiones del mundo, Engel no solo amplíe su equipo de servicio postventa sino que, además, refuerce su plantilla dedicada a tecnología de aplicación. Para este proveedor de la industria del automóvil es importante el idioma y la mentalidad, pero sobre todo la agilización de procedimientos para aquellos casos que en el futuro no se puedan resolver en línea. "En general, trabajamos solo con proveedores que, al igual que nosotros, están presentes en todo el mundo", explica Müller.

Una colaboración cada vez más estrecha

Hace ya más de doce años que Ralph Müller, Dirk Horn y Udo Riethmüller trabajan juntos, y los tres están convencidos de que la Industria 4.0 intensificará aún más su colaboración. Para este proveedor del sector de la automoción, el uso de e-connect.24 es el primer paso hacia un futuro digital e interconectado. "Con este proyecto vemos cómo las nuevas soluciones nos ayudan no solo a viajar menos, sino sobre todo a fabricar con más calidad y productividad. Todo ello refuerza mucho nuestra competitividad", subraya Horn. "Ya estamos planeando con Engel otros proyectos de Industria 4.0".

CONTENIDO RELACIONADO

-

5 ejemplos de industria 4.0 en acción durante la feria K 2016

Presentamos aquí cinco tecnologías que ilustran las capacidades del concepto de Industria 4.0 en la fabricación de componentes plásticos. Control del proceso y seguimiento detallado de piezas son algunas de las características.

-

Cálculo preciso del volumen en máquinas de moldeo por inyección

Descubra la importancia de calcular el volumen de inyección y cómo garantizar que su cilindro tenga la capacidad adecuada. Evite errores comunes en el moldeo por inyección.

-

Estrategias avanzadas en moldeo de plásticos: el arte de la segunda etapa

Exploramos los cuatro factores críticos de la segunda etapa del moldeo por inyección, desde el cambio de fase hasta el ajuste de presión.